硝化反应在填充床环流反应器中的实现路径探究论文

2025-11-07 15:48:10 来源: 作者:xuling

摘要:基于填充床环流反应器的工作原理,分析了其结构特征与流体动力学特性,明确了反应器内流体流动与反应过程的关系,旨在通过优化反应器结构,提高硝化反应效率。

摘要:基于填充床环流反应器的工作原理,分析了其结构特征与流体动力学特性,明确了反应器内流体流动与反应过程的关系,旨在通过优化反应器结构,提高硝化反应效率。通过试验设计,选择合适的反应器配置、操作条件以及试验材料,测定了硝化反应的效率。研究结果表明:适当的环流速度以及合理的填料配置,能有效改善反应器内流体的分布,从而提升反应速率。该研究不仅为硝化反应的工程应用提供了理论依据,而且为反应器设计以及提高操作效率提供了具体的优化策略。

关键词:硝化反应;填充床环流反应器;填料

0引言

在废水处理过程中,传统的硝化反应器操作过程复杂、运行成本高,其反应速率容易受到多种因素的影响。相比之下,填充床环流反应器因其结构紧凑、反应区内流体分布均匀以及易于维护等优势,近年来,被广泛应用于生物反应过程。填充床反应器通过添加填料以及环流设计,有助于增强反应物与微生物之间的接触,提高反应效率[1-2]。目前,尽管已有研究探讨了填充床环流反应器的性能与优化设计,但硝化反应在该类反应器中的实现机制、反应效率提升路径及相关参数的优化尚缺乏系统性研究。本研究通过试验与建模相结合的方法,探讨了硝化反应在填充床环流反应器中的实现路径,力图揭示影响反应效率的关键因素,并为工程实践提供优化方案。

1填充床环流反应器的工作原理

1.1反应器结构

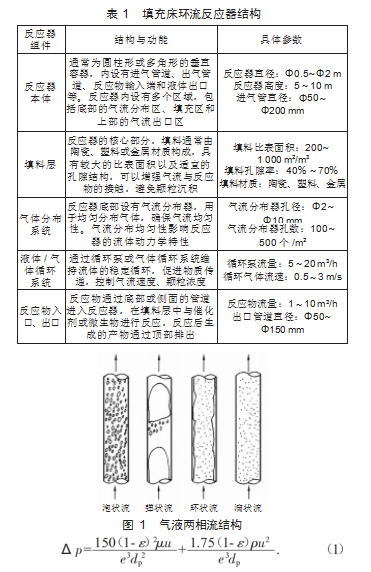

近年来,填充床环流反应器被广泛应用于生物反应与化学反应过程,其主要特点是通过循环流体的方式,增强反应物与催化剂或微生物之间的接触,提高反应效率。填充床环流反应器结构如表1所示。

1.2流体动力学特性

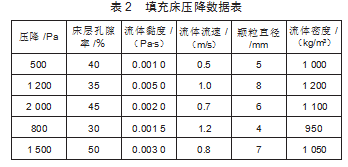

在填充床环流反应器中,气体流动通常表现为分层流、湍流和流化等多种状态。气流的分布以及流动特性直接决定了填料层内的流体流动模式。反应器内的流动模式为气液两相流,气体与液体在填充床中形成复杂的气泡流、脉冲流和环状流等流动结构,如图1所示。

填充床中的压降主要由气体与液体的流动阻力引起,压降大小与填充床的高度、颗粒大小、形状、流体的流速和黏度相关。其计算公式为式(1):

式中:Δp为压降,即流体通过填充床时产生的压力损失;ε为床层的孔隙率;μ为流体的黏度;u为流体的平均流速;dp为颗粒的直径;ρ为流体的密度。具体实践中,如果流体的黏性较大,黏性阻力项占主导地位,压降主要由流体的黏度、流速以及颗粒大小决定。而在气体流动或流速较高时,惯性效应逐渐增大,惯性阻力项变得更加重要。此时,压降将受到流速的平方、流体密度以及颗粒尺寸的影响,如表2所示。

2研究方法

2.1试验设计

2.1.1反应器配置与操作条件

本试验使用填充床环流反应器,该反应器在填充床层内填充了催化剂。同时,在反应器内部设置有环流流动通道,能够增强气液的接触[3],提高反应效率。反应器高度为1.5 m,内径为Φ0.1 m,填充床高度设计为0.8 m,反应器容积为圆柱体,容积为12.6 L。填充床使用陶瓷颗粒,颗粒直径范围为Φ2~Φ4 mm,孔隙率约为45%。陶瓷颗粒具有较好的化学稳定性。该反应器氮气流量为5 L/min,确保反应器内有足够的氧气供应。反应液流量为0.1 L/min,通过液泵进行调节。反应液中含有初始质量浓度为1 000 mg/L的氨氮溶液,作为硝化反应的底物。反应温度设定为30℃,保持101 kPa的压强,使用气液并流模式,气体通过填充床的底部进入,液体通过上部流出,保证气体与液体充分接触。反应液通过循环泵在反应器中进行循环,确保反应液能混合均匀。在此配置下,通过不断调节气液比、流量、温度和pH值等操作条件,研究人员能够详细观察硝化反应的进程,并评估填充床环流反应器在不同操作条件下的反应性能。

2.1.2试验材料与试剂

该试验使用氯化铵作为氨氮溶液的来源,纯度为99.9%,并按照1 000 mg/L的质量浓度配制氨氮溶液。研究人员将9.24 g氯化铵溶解于1 L蒸馏水中,得到质量浓度为1 000 mg/L的氨氮溶液。为了维持液相的pH值在7.5~8.5的最佳范围,采用浓度为0.1 mol/L的氢氧化钠溶液进行调节,确保硝化反应顺利进行。作为反应催化剂的陶瓷颗粒,其表面固定硝化细菌,通过接种液方式引入填充床。硝化细菌来源于已有的硝化污水处理系统,通过液体培养基培养,培养基中含有适量的氨氮、矿物质等成分。此外,试验中引入纳氏试剂法测定氨氮质量浓度,而硝酸盐质量浓度则通过分光光度法进行测定,使用波长为410nm的紫外可见分光测定硝酸盐的质量浓度。

2.2数据采集与分析

2.2.1硝化效率的测定方法

在本试验中,硝化效率的测定主要依赖于氨氮与硝酸盐的质量浓度变化。在硝化反应过程中,氨氮首先被硝化细菌转化为亚硝酸盐,然后,再转化为硝酸盐。因此,监测氨氮质量浓度的减少以及硝酸盐质量浓度的增加,可以有效反映出反应器内硝化反应的效率。具体实践中,研究人员将试剂与样品进行化学反应,生成黄色复合物,通过分光光度计在一定波长下测量其吸光度。根据标准曲线推算样品中的氨氮质量浓度。试验过程中,研究人员每隔1 h采集1次样品,测定反应液中的氨氮质量浓度。此外,使用紫外可见分光光度法测定硝酸盐质量浓度。通过加入硫酸盐以及磷酸钼试剂,硝酸盐与之反应生成黄色化合物,利用紫外可见分光光度计在410 nm波长处测量其吸光度,从而得到硝酸盐的质量浓度。样品的测量时间点应与氨氮的测量时间一致。

2.2.2数据处理与统计方法

研究人员在分析采集到的数据之前,对数据进行清洗,去除异常值与重复值。根据氨氮质量浓度和硝酸盐质量浓度的测量结果,绘制时间—浓度曲线,观察硝化效率随时间变化的趋势。在进行反应速率分析时,通过计算每个时间段内氨氮质量浓度的变化速率来估算硝化反应的速率。由于反应速率与氨氮质量浓度成线性关系,因此,可以利用线性回归分析来确定反应速率。

3结果与讨论

3.1硝影响化反应效率的因素

硝化反应的效率受到多种因素的影响,在试验中,研究人员针对这些因素的不同条件进行了试验,以评估其对硝化反应效率的影响,如表3所示。

由表3可知,硝化反应的最佳温度为30℃,低于20℃或高于35℃会抑制硝化反应。最佳pH值范围为7.5~8.5,过低或过高的pH值会影响硝化效率。溶解氧的最佳质量浓度为4 mg/L,过低或过高的溶解氧质量浓度都会降低反应效率。

3.2填充床环流反应器的优化

3.2.1填料类型与填充方式

1)填料类型。如果采用不规则填料方式,为了进一步提升传质效率,可以选用比表面积更大的填料。例如,泡沫陶瓷或特殊设计的金属填料。此外,在高温、高压或物理反应剧烈的过程环境中,应选用具备较高机械强度、耐高温和耐腐蚀的填料,以减少填料破碎的风险。如果采用规则填料的方式,为了进一步优化这些填料的性能,可以采用大孔径蜂窝填料来降低流动阻力,并确保良好的气体分布,该方法适合需要较大流量的系统。同时,还可以尝试改进填料表面结构,在填料表面增加微米级的微结构,能够显著增强传质速率,从而提高反应器的整体效率。

2)填充方式。为了进一步优化反应器的性能,研究人员尝试采用分层填充方式,即将不同类型的填料分层布置。具体实践中,交替使用颗粒状填料与蜂窝填料,可以改善流体的流动分布,减少死区或短路流动,从而提高反应效率。此外,还引入了混合填充法,将多种类型的填料组合使用,优化流动分布,减少死区并提高反应效率。根据流体动力学以及传质需求的变化,调整填料的层次结构,可进一步优化反应器的性能。

3.2.2环流速度与反应器体积

1)优化环流速度。采用气体—固体或气体—液体两相流的优化策略,通过试验确定最佳流速范围,以实现较低的压降以及较高的传质效率[4-5]。此外,研究人员还尝试引入分段控制流速方法,根据不同的反应阶段适当调节环流速度。在初期反应阶段,保持较高的流速以增强反应物的传质。而在后期反应阶段,则适度降低流速,以提高产物的选择性。

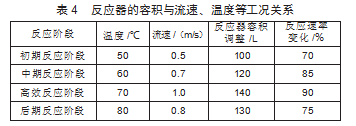

2)优化反应器体积。为了提高反应物的转化率,研究人员通过扩展反应器体积的方式来增加反应时间,特别是在复杂反应或反应速率较慢的过程中,适当增大反应器体积,能够有效提高转化率。具体实践中,采用多级串联反应器,在保证总反应体积不变的情况下,缩短单级反应器的尺寸,可以避免反应过程中停留时间过长影响效率。同时,在反应过程中,研究人员根据流速、温度等工况参数的变化,适时调整反应器的容积或填料层次,以适应不同反应阶段的需求,进一步提升反应效率,如表4所示。

4结论

填充床环流反应器因其高效的传质以及良好的流体分布性能,在各类气液反应中显示出优异的应用潜力。通过优化填充床环流反应器结构、流速和温度等工况,能够显著提高反应效率,并且进一步实现高效的硝化反应。通过本次研究,得出以下结论:

1)填充床环流反应器通过其特有的结构以及流体动力学特性,可以有效促进反应物与催化剂之间良好接触,极大地提高硝化反应的传质效率。优化环流速度,可以提高反应速率以及产物选择性。

2)适当增加反应器的容积,能够提高反应物的转化率。特别是在初期反应阶段,通过增加反应器的容积、延长反应时间,可以有效提高硝化反应的效率。在后期阶段,通过适度调节流速,避免湍流过强,能够确保反应的稳定性。

参考文献

[1]齐勇,陶涛,吴韵瑕,等.低温下生物膜流化床工艺硝化反应动力学研究[J].环境工程学报,2013(5):1831-1836.

[2]邓嫔,李小明,杨麒,等.pH控制生物膜移动床反应器完全亚硝化的研究[J].环境科学,2007(8):1720-1725.

[3]姚亮,胡九如,蔡建安,等.双联流化床MBR工艺处理焦化废水[J].水处理技术,2007(8):71-73.

[4]范荣桂,范彬,栾兆坤.深床过滤中的生物反硝化动力学试验研究[J].湖南科技大学学报(自然科学版),2007(2):119-122.

[5]张华,赵由才.矿化垃圾反应床反硝化处理NO废气的初步研究[J].环境工程,2005(2):39-42.