煤气化废水处理技术进展及对环境的影响论文

2025-10-29 18:05:00 来源: 作者:xuling

摘要:本文旨在探讨煤气化废水处理技术进展及其环境影响,推动煤化工行业可持续发展。通过分析废水水质特征(高COD、总酚、氨氮及毒性物质),综述预处理(气浮除油、酚氨回收)、生化处理(A/O、A2/O、MBR)及深度处理(砂滤、臭氧氧化)技术。

摘要:本文旨在探讨煤气化废水处理技术进展及其环境影响,推动煤化工行业可持续发展。通过分析废水水质特征(高COD、总酚、氨氮及毒性物质),综述预处理(气浮除油、酚氨回收)、生化处理(A/O、A2/O、MBR)及深度处理(砂滤、臭氧氧化)技术。结果显示,技术进步显著提升处理效率,实现资源化利用,但复杂水质和高浓度污染物仍具挑战,需优化工艺并加强环保监管。结论表明,需持续技术创新,推广清洁生产与循环经济,从源头减少废水产生,确保达标排放与水资源高效利用,助力煤化工绿色转型。

关键词:煤化工;废水处理;环境影响

0引言

煤气化作为煤化工的基石,通过煤、石油焦或生物质与气化剂的不完全反应产生多种气体,但此过程耗水量大,且产生大量废水[1]。我国西北地区的煤化工项目因水资源匮乏和生态脆弱,面临水资源利用瓶颈。为应对水资源短缺和水环境污染,国家已出台相关政策严格防治煤化工水污染。因此,深入研究煤化工废水处理工艺及其对环境的影响,对于促进煤化工行业的绿色发展具有重要意义

1煤气化废水水质特征分析

1.1煤气化技术概述及其废水产生背景

煤气化技术作为煤化工产业的核心环节,根据技术特点,煤气化技术可大致分为常规与非常规两大类。常规技术中,固定床、流化床和气流床气化技术占据主导地位。固定床气化技术受限于装置规模,主要处理块煤和小颗粒煤,且在原料适应性、能耗及环保方面存在不足。而流化床和气流床气化技术则通过连续进料方式和高温液态排渣机制显著提升了效率。特别是气流床气化技术,以其高效、灵活的特点,在煤气化领域展现出了更大的优势和潜力。利用高速喷射(80~120 m/s)将微小煤粉与气化剂混合,迅速完成气化反应,广泛应用于干煤粉气化和水煤浆气化。固定床加压气化则采用气-固逆向流方式,以鲁奇碎煤加压气化技术、BGL碎煤熔渣气化技术等为代表

1.2煤气化废水的水质特征与处理挑战

煤气化过程中产生的废水,其水质复杂多变,处理难度极大,这主要由气化技术、原料煤种及工艺条件的不同所决定。废水的水质和水量差异显著,其中固定床气化废水因其成分最为复杂、污染物浓度高而尤为棘手。固定床加压气化废水COD(化学需氧量)高达2 000~4 000 mg/L,含有单元酚、多元酚、氨氮、有机氮等多种难降解有机物,总酚质量浓度可达1 000~1 500 mg/L,且BOD5/COD值低于0.3,表明其可生化性差,处理难度大。

水煤浆气化废水则因气化温度高,有机物浓度相对较低,COD约为500 mg/L,但TDS质量浓度高,尤其是Cl-质量浓度高达500 mg/L左右,增加了处理难度。相比之下,干粉煤气化废水成分较为简单,处理相对容易,但Cl-质量浓度更高,达到2 000~3 000 mg/L,TDS质量浓度甚至超过10 000 mg/L,对处理工艺提出了更高要求。

煤气化废水不仅污染物浓度高,而且成分复杂,包括酚类、氰化物、焦油、苯及其衍生物等难以生物降解的有机物,以及氨氮、硫化物等无机污染物。特别是酚类和氰化物具有较高的毒性,甚至含有如3,4-苯并芘等致癌物质,对人体健康和环境安全构成严重威胁。此外,煤气化过程产生的水量巨大,每气化1 t煤即可产生0.5~1.1 m3的废水,对于大型煤化工企业而言,废水处理成为一项沉重的负担。

更为复杂的是,不同煤气化工艺和煤质差异导致废水水质存在显著差异。例如,气流床气化废水通常不含焦油,而固定床气化废水则含有高浓度的难降解有机物。这些特征共同决定了煤气化废水处理的难度和复杂性,要求必须采用科学、高效的预处理、生物处理和深度处理工艺。预处理阶段需去除大部分悬浮物、油类及部分有机物,减轻后续处理负担;生物处理阶段利用微生物的代谢作用降解有机物,但需注意废水的可生化性;深度处理阶段则通过高级氧化、膜分离等技术进一步去除难降解有机物和无机盐类,确保废水能够达标排放或实现资源回收再利用。

综上,煤气化废水的水质特征及其处理挑战要求煤化工企业必须高度重视废水处理工作,加强技术创新和工艺优化,采用科学合理的处理工艺组合,以实现废水的有效治理和资源化利用,减轻对环境的压力,促进煤化工行业的可持续发展。

2煤气化废水处理技术进展

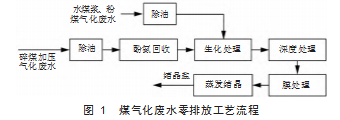

煤气化废水处理技术作为煤化工行业可持续发展的关键一环,近年来取得了显著的发展与进步。这些进步不仅体现在处理效率的提升和处理成本的降低上,更重要的是实现了废水的资源化利用,为环境保护和资源循环利用提供了新的途径。煤气化废水处理技术近年来取得了显著的进步,体现在处理效率的提升、处理成本的降低上,还体现在资源化利用的实现以及整个处理流程的优化上。煤气化废水零排放工艺流程如图1所示。

2.1煤气化废水预处理技术

煤气化废水,尤其是固定床加压气化过程中产生的废水,因其含有高浓度的油类、酚类和氨等难以处理的物质,成为废水处理领域的一大难题。固定床气化过程中,气-固逆向接触导致产品气携带大量杂质,这些杂质在文丘里洗涤后转入水相,形成含油废水。此类废水成分复杂,无法直接进行深度处理,必须先经过预处理阶段,以去除高浓度污染物,提高废水的可生化性,为后续处理奠定基础。

预处理阶段的首要任务是去除废水中的酚类、氨和油类。其中,除油是关键步骤之一,因为油类物质难以被微生物降解,高含油量会严重影响生化处理的效果[2]。目前,气浮法因其高效、灵活的特点,被广泛应用于废水除油。通过隔油气浮、隔油沉淀以及多级气浮等组合工艺,可以实现油-水的有效分离。特别是采用氮气作为气浮载体,能有效避免废水的预氧化问题,减少泡沫的产生,进一步提高废水的可生化性。此外,投加剩余污泥和混凝剂也是提高除油能力的有效手段。研究表明,以A/O二沉池的污泥作为除油剂,油类去除率可高达83%,出水含油质量浓度可降至16 mg/L以下,显著提升了除油效率。

除了除油,酚氨回收也是预处理阶段不可或缺的一环。固定床气化,如鲁奇炉、BGL炉等,产生的高酚氨废水需要通过萃取脱酚和蒸氨工艺进行处理。通过加注酸性气体降低萃取过程的pH值,或者增加萃取级数,都能有效提高萃取效率。不同的酚氨回收工艺组合,如脱酸-萃取脱酚-脱氨-溶剂回收和脱酸-脱氨-萃取脱酚-溶剂回收等,各有其优势,需要根据废水的具体成分和处理要求进行选择,以达到最佳的处理效果。

2.2煤气化废水的生化处理技术

预处理后,废水进入关键生化处理阶段,对煤气化废水处理至关重要。干粉煤气流床气化废水水质较清,生化处理效果稳定,是系统处理的核心。采用流程较短、技术成熟的CAST或SBR工艺进行处理[3]。然而,对于固定床气化废水,即使经过预处理,其水质依然复杂,含有大量污染物,如COD、总酚和氨氮等,生化性较差。因此,需要采用更为复杂、高效的生化处理工艺[4]。

A/O工艺是一种成熟且应用广泛的煤化工废水处理技术。在A/O工艺中,废水首先进入厌氧段,通过厌氧菌的作用,将部分有机物转化为甲烷等气体,同时降低废水的BOD5/COD值,提高废水的可生化性。随后,废水进入好氧段,通过好氧菌的作用,进一步氧化分解有机物,降低COD、氨氮等污染物的浓度。为提升处理效果,实际工程常在A/O池前增设水解酸化工段或多级A/O工艺。A/O生物膜工艺亦表现优异,CODCr、氨氮、BOD5去除率高达92%、94%,处理成效显著。

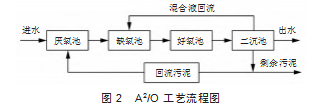

A2/O工艺是在A/O工艺基础上发展而来的,具有脱氮除磷的功能,更有利于总氮的去除。然而,传统的A2/O工艺在处理煤气化废水时,难以实现高效脱氮除磷。为此,有研究在传统的A2/O工艺基础上引入了膜生物反应器(MBR),形成了A/O+MBR工艺。该工艺结合了生物处理与膜分离的双重优势,具有优于传统二沉池的固液分离效果,如图2所示。通过MBR的膜过滤作用,可以进一步去除废水中的悬浮物、细菌等杂质,提高出水水质。实验结果表明,A/O+MBR工艺出水COD、氨氮质量浓度可分别低于85 mg/L和20 mg/L,达到了较高的处理水平。

3T-BAF工艺和EBA工艺也是处理煤气化废水的有效方法。3T-BAF工艺是A2/O和BAF的联合体,通过厌氧-缺氧-好氧三级生物滤池对废水进行处理,不仅可降低废水的SS、COD、BOD等指标,还可实现脱氮、除磷及卤化物的去除。EBA工艺是集EC外循环厌氧、BE生物增浓与改良多级A/O于一体的组合技术,专用于处理高酚、高氨及高毒废水。其核心在于外循环厌氧反应器,通过高效厌氧处理,有效降解有机物,为后续生物处理创造有利条件。通过外循环厌氧反应器、快速澄清技术和生物增浓等技术手段,实现废水的高效处理。

常见的深度处理技术为砂滤、臭氧氧化、活性炭吸附、混凝沉淀等。通过不同的降解原理去除难生化降解的有机物、色度和悬浮物等,使出水水质达到更高的标准。例如,BAF工艺作为一种具有生物膜处理和物理截留两种效能的技术,在煤化工废水深度处理中得到了广泛应用。

臭氧氧化作为高级氧化技术,因其强氧化性能和杀菌、除臭、除色、除有机物的能力而被广泛应用于煤化工废水深度处理中。然而,由于多种原因的限制,臭氧氧化工艺的COD去除率往往较低,因此常需后接一段生化工艺以提高处理效果。

3煤气化废水处理技术进展及对环境的影响及应对方法

煤气化废水处理技术近年来取得了显著进展,特别是在预处理、生化处理及深度处理方面。预处理技术如气浮除油、酚氨回收等有效去除了废水中的杂质,为后续处理创造了有利条件。生化处理技术则通过A/O、A2/O、MBR等工艺,进一步氧化处理废水中的污染物,提高了处理效率和稳定性。这些技术的进步不仅提升了废水处理效果,还降低了处理成本,实现了废水的资源化利用。

然而,煤气化废水处理仍面临诸多挑战,其复杂的水质特征和高浓度污染物对处理工艺提出了更高要求,同时也对环境产生了较大压力。为了应对这些挑战,需要持续优化处理工艺,提高处理效率与稳定性,确保废水达标排放。同时,应加强环保监管,严格控制废水排放标准和排放总量,防止对环境造成二次污染。

应积极推广清洁生产技术和循环经济理念,从源头上减少废水产生量。通过改进煤气化工艺,提高原料利用率,降低能耗和排放,实现源头减排。加强废水回用和资源化利用,将处理后的废水用于农业生产、工业循环水等领域,实现水资源的最大化利用。

煤气化废水处理技术的进步为煤化工行业的可持续发展提供了有力保障。然而,仍需不断加强技术创新和环保监管,确保废水处理过程中的环境保护和资源化利用。

4结语

煤气化废水处理技术的进步对于煤化工行业的可持续发展至关重要。通过预处理、生化处理及深度处理的有机结合,不仅提升了废水处理效果,还实现了废水的资源化利用,降低了处理成本。然而,面对复杂的水质特征和高浓度污染物,仍需持续优化处理工艺,加强环保监管,推广清洁生产技术和循环经济理念,从源头上减少废水产生,实现水资源的最大化利用,确保煤化工行业的绿色发展。

参考文献

[1]张雪琴,陈树华,付艳鹏,等.煤化工企业废水处理及资源化利用技术研究及应用[J].山西化工,2024,44(3):213-216.

[2]吴限.煤化工废水处理技术面临的问题与技术优化研究[D].哈尔滨:哈尔滨工业大学,2016.

[3]胡晓松.煤气化过程中高氨氮废水的处理工艺研究[J].山西化工,2023,43(5):221-222.

[4]宗凯强,翟持.煤气化废水处理工艺技术进展[J].煤化工,2023,51(4):19-23.