煤质化验中发热量与挥发分检测技术论文

2025-10-29 18:07:53 来源: 作者:xuling

摘要:在煤炭资源的质量控制中,高水平的煤质化验,可客观评估出煤炭的质量,为分类、改造以及应用等工作的顺利开展,提供可靠的理论支撑。

摘要:在煤炭资源的质量控制中,高水平的煤质化验,可客观评估出煤炭的质量,为分类、改造以及应用等工作的顺利开展,提供可靠的理论支撑。基于此,简要分析了煤质化验的前期准备工作后,重点阐述了检测煤炭发热量与挥发分的有效措施,旨在提高煤质化验质量和效率,促进我国煤炭企业的长久稳健发展,以期为从业人员提供参考和借鉴。

关键词:煤质化验;发热量;挥发分检测技术

0引言

煤质化验指的是采取一系列行之有效的检测技术,对煤炭的物理、化学以及工艺性能等进行测定,以便于煤炭企业更好的配置应用煤炭资源、改良升级燃烧工艺,最大化资源的综合利用效率,获取更多的经济效益和社会效益。但从部分煤炭企业煤质化验工作目前的开展情况来看,还存在一定的欠缺和不足,其中发热量与挥发分的检测缺乏专业性与规范性,是导致煤质化验结果准确性不足的重要原因。因此,深层次分析并研究煤质化验中发热量与挥发分检测技术的应用方法,对于我国煤炭产业的可持续发展,具有深远的意义。

1煤质化验中发热量与挥发分检测前期准备

在煤质化验工作正式开始前,为保证化验结果的真实性与可靠性,要做好充足的准备工作,为发热量与挥发分检测作业的高质量、高效率推进,奠定坚实的基础。

1)基本称样工作属于重点准备环节,直接关系到化验结果的精准性,一旦该环节存在较大的技术误差,最终的结果也会随之产生偏差,出现失真的情况。对此,在这一阶段,检测人员要立足于专业技术能力与丰富的工作经验,科学控制样品量、规范应用天平称取一定的样品量,将称量误差控制在最小范围内,为后续工作的顺利开展,创造有利条件。

2)在称样的过程中,需要在天平上放置一定的干燥剂,确保天平长期处于干燥的状态,避免因水分过多,影响到称样的准确性,但干燥剂受可不控因素的影响较大,一旦忘记应用干燥剂,或者用量过多、过少,就会干扰到检测结果。对此检测人员在应用天平的过程中,要将天平上的干燥剂快速取出,放置到干燥装置内,当基本称样工作结束后,再将干燥装置内的干燥剂取出,再次放置到天平中,以便于下次称样工作的高效快速推进。

3)当样品称量工作结束后,还要做好储存处理,但煤炭本身是一种混合物,在储存的过程中,受重力等内外部多种因素的影响,极易出现离析的现象,影响到最终的检测数据。对此,在检测工作开始前,还需要对煤样进行充分的混合处理避免出现上部颗粒小、底部颗粒大的情况,确保煤样颗粒分布的均匀性。

上述操作结束,确定煤样各方面参数符合技术要求后,可正式推进煤质化验工作,但考虑到化验对象与内容不同,技术的操作形式也存在较大的差异性,因此本研究从两个维度出发,分别阐述检测煤样发热量与挥发分的主要措施,能够在最大程度上保证检测过程的规范性、检测结果的准确性[1]。

2煤质化验中发热量检测要点

2.1功能检查

在煤样发热量的测试中,主要是采用氧蛋量热法,在充满氧气的氧蛋中燃烧煤样,再测定燃烧前煤样的温度、燃烧后煤样的温度,通过对前后温度的综合对比分析,计算煤样释放的热量后,获得单位煤样的发热量。

在实际应用氧蛋量热法的过程中,要对测定装置的各个部件进行全方位的性能检测,如氧蛋、内外筒以及点火设备等,一旦发现有部件存在性能问题,要解决相关故障问题,否则不允许开展发热量的测定。经过系统的检测确定氧蛋的瞬间承受压强在8 MPa左右,且温度计的分辨率达到0.001 K,其他技术参数也符合国标要求后,可开展氧蛋量热法实验。

2.2实验测定

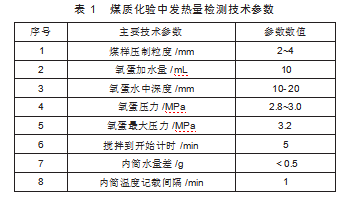

在氧蛋量热法实验过程中,要对氧蛋加水量、压力以及内筒水量差等进行严格的控制,避免因技术误差,干扰到测定结果的精准性,如表1所示。

通过对表1的观察和分析,掌握氧蛋量热法实验的关键技术参数后,还要细化实验流程、规范实验程序,在实际操作中,核心技术流程为:煤样的称取工作结束后,在压饼机的作用下,对煤样进行压制处理,确保其粒度在3 m左右,再将煤样放入到燃烧装置内,确定氧蛋、热量计以及温度计等均配置完善,点燃火源正式开展燃烧实验。常见的点火技术有两种,一种是熔断式点火,主要是将氧蛋的两个电极柱,分别连接到点火丝的两端,再使点火丝靠近煤样,进而点燃煤样;另一种是非熔式点火,主要就是将燃烧介质由点火丝替换成棉线,实现对煤样的有效点燃。确定煤样处于燃烧状态后,还要对整个燃烧过程密切观察,并详细记录温度计中显示的数据。通常情况下,每隔1 min左右,记录1次温度,当3~4次的温度值差异<0.001 K后,燃烧实验完成。

2.3指标校正

在煤样的发热量检测中,影响检测结果的因素较多,其中影响最显著因素是“温度”,因此要严格控制、校正温度指标,为化验结果的准确性,提供坚实的保障。在实际校正指标的过程中,应将重点放在以下几方面:

1)温度调节:室温与水温会在不同程度上,影响到发热量的检测结果。对此检测人员要结合当地的气候状况以及热容量控制室温,而水温的调节则要联系室温的现实情况,进行有针对性的优化,同时检测人员还要密切关注外筒与内筒水温之间的温差,从根本上杜绝温差过大的情况[2]。

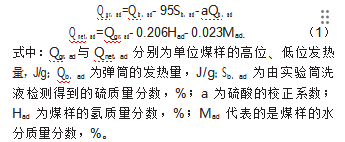

2)数值计算:经过严格的校正与反复的核验,确定实验数据不存在问题后,可利用相关信息数据,准确计算煤炭的发热量,主要的计算方法,如式(1)所示:

3煤质化验中挥发分检测要点

3.1功能检查

在开展单位煤样的挥发分检测工作时,主要是利用马弗炉与坩埚进行实验测试,因此要对这两种仪器设备的功能性与可靠性进行系统的检验,其中坩埚的表面不允许存在任何的裂纹,要具备较强的气密性,而马弗炉的烟囱以及透气孔等构件的质量性能,要符合技术要求。经过科学的质量测试,确定二者均满足煤质化验的现实需求,可正式推进实验测试工作。

3.2实验测定

通过对煤炭资源的分析和研究可知,“挥发分”是燃烧有机物后生成的物质,将空气完全隔绝,在这种技术条件下,对煤样进行加热,通过水分校正后,煤样产生的质量损失就代表着挥发分的具体数值,该数值与煤样变质概率之间呈负相关,即挥发分的数值越高,意味着煤样变质的概率越低。在实际测试的过程中,需重点关注以下内容:在马弗炉的作用下,将燃烧温度控制在900℃左右,待坩埚的质量处于恒定状态后,再将提前称取好的煤样放置到坩埚内,并将坩埚盖覆盖到坩埚炉的上方,在马弗炉恒温区域布置坩埚并密封好炉门后开始计时。在实验时间<3 min的技术条件下,若马弗炉的温度恢复到910℃或者890℃左右,在±10℃这一范围内波动,检测人员要在此温度条件下,继续加热4 min+3 min,其中3 min指的是温度的恢复时间。上述操作结束后,将马弗炉内的坩埚顺利取出,冷却6~8 min左右,再将冷却后坩埚放置到干燥器内,等待一段时间,确定坩埚保持常温状态后,对煤样进行称重,分析挥发分的质量[3]。

3.3反复测试

反复测试是保证挥发分测定结果准确性最直接有效的措施之一,主要的操作方法为称取2~3个同等重量的单位煤样,将各个单位煤样布置在坩埚的不同位置、以及马弗炉的不同位置进行测试,获得多个测试结果后,计算各个结果的平均值,以保证挥发分化验结果的精准性。

4结论

煤质化验工作涉及到一系列复杂且繁琐的内容,而发热量与挥发分是测试的关键。对此,煤炭企业要构建精细化的检测流程,保证各个化验环节的标准性与检测程序的规范性,从根本上避免人为因素、环境因素等对测试结果的影响,为优质煤炭资源的产出,提供坚实的保障。

参考文献

[1]陶翔,陈玲红,蒋旭光,等.动力配煤下入炉煤质参数快速计算分析[J].能源工程,2022,42(5):1-8.

[2]帖呈.基于商品煤化验数据的煤炭发热量估算[J].山东煤炭科技,2022,40(5):207-209.

[3]刘博.煤质化验无人化智能分析系统的研究探讨[J].山西化工,2022,42(3):140-141.