裂解汽油加氢装置过程控制策略与优化研究论文

2025-10-29 16:24:47 来源: 作者:xuling

摘要:该研究主要目的是提高裂解汽油加氢装置的经济性、能效及产品质量,减少能耗与废物排放,优化二段加氢反应的过程控制。通过建立裂解汽油二段加氢反应的热力学模型,采用模型预测控制(MPC),优化反应器的操作参数。

摘要:该研究主要目的是提高裂解汽油加氢装置的经济性、能效及产品质量,减少能耗与废物排放,优化二段加氢反应的过程控制。通过建立裂解汽油二段加氢反应的热力学模型,采用模型预测控制(MPC),优化反应器的操作参数。通过启发式优化方法,提升了裂解汽油加氢过程的综合性能。研究表明,优化后的控制策略有效提高了加氢反应器的温度以及压力控制精度,减少了催化剂衰退对产物质量的影响,且通过合理控制氢气流量与浓度,增强了反应的选择性。该研究结果为裂解汽油加氢装置的操作与控制提供了理论依据,为裂解汽油加氢过程的优化与控制提供了新思路。

关键词:裂解汽油加氢装置;模型预测控制;遗传算法

0引言

加氢反应是裂解汽油加氢装置的核心工艺,涉及复杂的热力学与动力学过程。工艺的关键因素包括但不限于温度、压力、氢气流量、催化剂选择等,上述因素对反应速率、产品质里以及装置的稳定性、经济性具有重要影响。传统的控制方法无法在大范围操作条件下有效优化。因此,研究人员尝试采用先进的过程控制技术,实现更精确的反应器温度、压力、氢气浓度控制,优化装置的运行性能,在提高生产效益的同时,降低能耗,推动加氢装置向更加智能、绿色可持续的方向发展。

1裂解汽油加氢装置工艺概述

裂解汽油通常含有较高的芳烃,其中大部分是苯,它是生产苯、中苯及二中苯的理想原料。由于乙烯装置蒸汽裂解中苛刻的加工温度,使得裂解汽油中含有大里的烯烃和二烯烃组分,需要对其进行加氢精制处理,以满足下游芳烃抽提装置所需的原料质量要求叫。该过程的基本原理是利用氢气与裂解汽油中的烯烃选择性加氢,以及硫化物及其它杂质的脱出,但是需要尽可能避免芳烃组分的加氢开环饱和。为实现二段的加氢反应,通常设置成双床层功能的催化剂,第一个床层是加氢催化剂,第二床层是脱硫催化剂。二段汽油加氢/加氢脱硫涉及下列反应:

烯烃的加氢、硫化物的加氢、氮化物的加氢、H-S与烯烃的加成反应、芳香烃的加氢饱和。

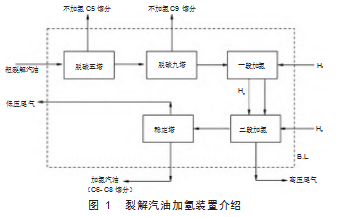

裂解汽油加氢装置通常包含加氢反应器、分离塔、再生装置、热交换系统等关键单元。其中,加氢反应器是装置的核心部分,主要作用是提供加氢反应所需的反应环境,并通过催化剂的作用加速裂解汽油中的不饱和烃类与氢气的反应。加氢反应后生成的液体产品需要通过分离塔进行分离处理。而分离塔的作用是将反应产物中的未反应氢气、轻烃等物质分离出来,确保最终产品的质量符合要求[2。而热交换系统则用于优化能量的利用,用于加热进料以及冷却产物。通过合理的热交换,可以降低能耗,提高装置的能效(如图1所示)。

2过程控制关键技术

2.1过程建模

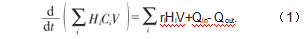

裂解汽油加氢装置的过程控制中,通过对加氢反应过程的建模,可以更好地理解反应机制、控制过程的变量、预测反应结果。其中,热力学模型主要用于描述裂解汽油加氢反应过程中的物质平衡、能量平衡以及反应的热力学驱动力。其计算公式为式(1):

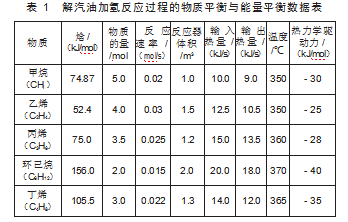

式中:Hi为第i种物质的焓;Ci为第i种物质的物质的量;V为反应器的体积;ri为第i种反应的速率,即反应的化学反应速率,代表单位时间内反应物的消耗;Qin为输入到反应器的热量;Qout为反应器中热量的输出。具体实践中,通过计算反应器内热量随时间的变化,控制反应器内的温度。该能量平衡可以帮助设计合适的温控策略,确保反应在最佳温度范围内进行[3]。在设计反应器时,通过考虑反应物与产物的焓值以及反应速率,可以设计合适的反应器体积以及热交换系统。通过精确计算输入热量与输出热量的平衡,优化热量回收(详见表1)。

2.2模型预测控制

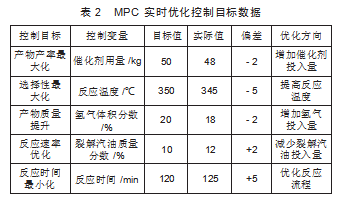

在裂解汽油加氢装置的过程控制中,随着反应条件的复杂性以及变化性增加,传统的控制方法无法满足高效、稳定的操作要求。因此,引入模型预测控制技术,利用系统的数学模型来预测未来一段时间的行为,并通过优化控制目标,实现对系统的精确控制。具体实践中,MPC方法在每个控制周期内,利用当前状态以及动态模型预测未来的系统行为,设定一段有限的预测时间窗口。然后,通过优化算法根据控制目标来计算控制变量,并实施最优的控制策略。裂解汽油加氢反应过程涉及复杂的化学反应、传热、流体动力学过程,控制目标包括提高产物的选择性、优化能耗、维持反应温度稳定等。一方面,通过MPC方法,预测反应器内的温度变化,并通过控制加热或冷却介质的流量来实现精确温控。MPC根据预测的温度波动调整反应器的加热或冷却系统,避免温度过高导致的副反应或温度过低导致的反应速率下降。另一方面,MPC通过实时优化控制目标,可以在保证反应速率的前提下,实现产物分布的最优控制。例如,通过优化催化剂的用量、反应温度、氢气与裂解汽油的配比等因素,MPC能够使目标产品的产率最大化,从而提高产品质量(详见表2)。

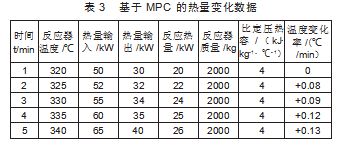

此外,在加氢反应中,由于反应放热,需要有效管理反应器中的热量,从而优化能耗。MPC可以通过实时计算反应器内的热量变化,并优化输入与输出热量的平衡。其计算公式为式(2):

式中:dT(t)/dt为反应器温度的变化率,T(t)为反应器内的温度,Qin(t)为反应器输入的热量,Qout(t)为反应器输出的热量,Qreact(t)为反应器内的反应热量,mreactor为反应器内的总质量,cp为反应器内流体的比定压热容,用于衡量单位质量流体温度升高1℃所需的热量。在MPC控制策略中,每一个控制周期,反应器内的温度通过实时测量或估算获得的。MPC会根据当前温度、反应器的热量输入、输出以及反应热量来预测未来的温度变化。为了保持反应器的温度在最优范围内,MPC通过调整热量输入与输出来达到目标。假设反应热量是由化学反应速率决定的,这部分热量难以直接控制,但可以通过控制反应速率来间接调节其影响[4]。在加氢反应中,温度过高可能导致副反应或设备损坏,温度过低则可能导致反应速率降低。因此,MPC会在输入热量与反应热量的平衡中寻找最优方案,以实现能效最优化。当温度过低时,MPC会通过增加加热功率来提高温度;当温度过高时,MPC会通过增加冷却流量或提高冷却效率来减少热量输出,避免反应器温度过高(详见表3)。

3裂解汽油加氢装置优化策略

3.1确定优化目标

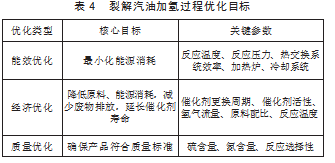

裂解汽油加氢装置的优化主要围绕三个核心目标展开:能效优化、经济优化、质量优化(详见表4)。

3.2优化方法

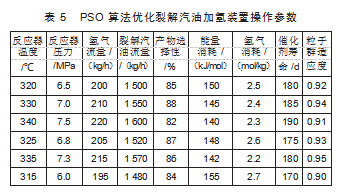

在裂解汽油加氢装置的优化中,启发式算法可以有效地探索操作空间,优化反应过程中的操作参数。该研究中,引入粒子群优化算法(PSO),对裂解汽油加氢装置控制过程进行优化,该算法模拟鸟群觅食行为的优化方法,通过粒子在搜索空间中的移动来寻找最优解。在裂解汽油加氢装置的优化中,PSO算法可以有效地调整多个操作参数,快速找到合适的操作条件,以优化反应过程的能效。在加氢装置的优化中,首先要明确需要优化的目标函数,即反应器内能量消耗、产物的选择性、氢气消耗、催化剂寿命等。这些目标之间通常是冲突的,因此需要多目标优化来平衡不同目标。进行粒子初始化时,每个粒子表示一个潜在的操作参数组合。每个粒子的位置、速度随机生成,在初始阶段,粒子群会在搜索空间内进行广泛的探索。每个粒子根据其对应的操作参数组合被评估适应度,通常通过反应模型或实验数据来计算。在更新粒子位置以及速度过程中,每个粒子会根据以下公式进行更新:

式中:vi(t)为粒子i在t时刻的速度,xi(t)为粒子i在t时刻的位置,pbest,i为粒子i历史最优位置,gbest为全局最优位置,c1与c2为加速度常数,r1与r2为随机数,w为惯性权重。该公式中,粒子的速度与位置更新决定了其下一步的搜索方向,使粒子群在整个搜索空间中逐渐收敛到最优解[5]。当达到预定的迭代次数或目标函数达到预设的优化目标时,PSO算法终止,并输出最优的操作参数组合(详见表5)。

4结论

随着对环境以及能源效率要求的不断提高,裂解汽油加氢装置的过程控制成为提升生产效能、减少能耗、降低排放的重要方向。通过本次研究,得出以下结论:

1)通过对裂解汽油加氢装置的过程建模,结合模型预测控制(MPC)技术,可以有效地提高装置的动态响应能力。MPC能够基于系统模型预判未来的操作趋势,并根据实时数据进行调整,从而确保装置在各种工况下保持最优操作,显著提升了生产效率。

2)在优化策略方面,明确优化目标并选择合适的优化方法是提高装置运行效率的关键。通过采用基于多目标优化算法的策略,可以在满足生产需求的同时,最大程度地降低能耗。因此,合理的优化策略能够在确保安全生产的前提下,实现裂解汽油加氢装置的高效、低成本运行。

参考文献

[1]马好文,宋健强,胡晓丽,等.环丁砜对裂解汽油一、二段加氢催化剂的影响[J].现代化工,2017,37(8):113-116.

[2]梁顺琴,吕龙刚,马好文,等.硫化物对裂解汽油一段加氢用Pd/Al2O3催化剂性能的影响[J].现代化工,2014,34(9):85-87.

[3]马好文,孙利民,吕龙刚,等.催化裂解汽油加氢催化剂及工艺研究[J].现代化工,2013,33(8):100-103.

[4]张炜.裂解汽油加氢装置的节能改造方案[J].石油化工,2013,42(7):795-801.

[5]孙冬梅,王冠蕾,吴效楠,等.裂解汽油一段加氢催化剂制备工艺研究[J].太原理工大学学报,2013,44(3):268-271.