炼厂气和天然气对制氢装置运行特性影响的研究论文

2025-10-29 15:55:46 来源: 作者:xuling

摘要:炼厂气和天然气是烃类蒸汽转化制氢工艺中常用的两种原料,为了进一步提升制氢的经济性,从运行能耗、产品收率等方面对两种原料对制氢装置的运行特性进行了研究。

摘要:炼厂气和天然气是烃类蒸汽转化制氢工艺中常用的两种原料,为了进一步提升制氢的经济性,从运行能耗、产品收率等方面对两种原料对制氢装置的运行特性进行了研究。根据研究表明,使用炼厂气和天然气都能够保证制氢装置的正常运行,在掺炼50%炼厂气的情况下,产品收率比天然气高出0.05%,运行能耗比天然气降低90.54 kgoe/t(氢气),因此通过掺入一定的炼厂气做原料会使制氢装置具有更好的经济性。

关键词:炼厂气;天然气;制氢装置;运行特性;经济性

0引言

某石化企业制氢装置采用德国Uhde公司的工艺技术,烃类蒸汽转化法造气、PSA法提纯氢气的工艺路线。生产符合高压加氢裂化装置新氢要求的高纯氢气,同时副产9.8 MPa(g)高压过热蒸汽。装置由原料气精制、转化及余热回收、变换及变换气冷却、锅炉给水及蒸汽发生、变压吸附氢提纯等部分组成。目前所使用的原料为100%天然气,为了提高系统的生产经济性,计划采用50%天然气+50%炼厂气作为原料,因此需要对采用炼厂气和天然气工况下的制氢装置运行特性进行分析,确定增加炼厂气后是否具备更好的经济性,同时需要确定现有系统是否满足混气后的运行需求。

以某石化企业制氢装置为分析对象,对不同原材料情况下的生产经济性和系统适用性进行了分析。结果表明,炼厂气在运行成本和产品收率方面都具有一定的优势,当前某石化企业制氢装置可以满足切换需求使用混合气进行生产。

1制氢装置运行特性分析

1.1原料气净化效果分析

催化剂是保证制氢正常发生的关键,原料气中的硫和不饱和烃都会影响到催化剂的活性。硫对催化剂的影响主要是会导致催化剂中毒,抑制催化剂的活性,导致炉温增加、积碳等异常[1];不饱和烃主要是会造成转化炉内的积碳,进而造成系统内的压力变化大、温度升高快,进而抑制催化剂的活性。

天然气中不含有硫及不饱和烃,不会对催化剂的活性产生影响,而炼厂气中则含有少量硫和不饱和烃,不饱和烃会在催化床层上发生放热反应,使系统的温度增加,平均温升约为7.5℃,对系统的正常运行影响较小,而在经过净化流程后基本检测不出不饱和烃物质,因此不会对系统系统的运行产生影响。炼厂气中所含的硫多数无机硫,不会对催化剂的活性产生影响,而少部分的有机硫在经过原料气净化系统后基本检测不出,说明系统的原料气净化流程能够消除炼厂气中的硫、不饱和烃等物质,能够满足天然气+炼厂气的使用需求,但加氢和脱硫催化剂的使用寿命会相应减少。

1.2转化变换效果分析

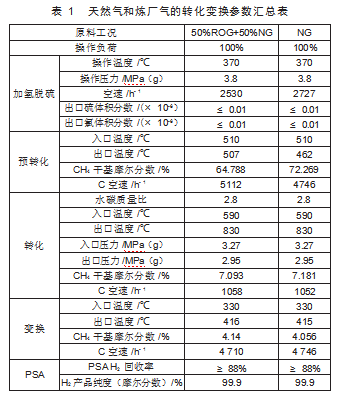

原料气在经过净化并加入大量的过热水蒸汽以后,在系统的预热段预热至590℃,然后再转入到转化炉中与催化剂发生催化反应,在反应过程中所生成的H2、CO、CO2以及没有反应完的CH4、过热水蒸气等从转化炉的出口处排出并经过降温以后进入到一氧化碳变换反应器中,从而提升系统的氢收率。在相同工况下(氢气产量均为30 000 Nm3/h)天然气和炼厂气的转化变换参数,如表1所示。

由表1分析可知,在只使用天然气为原料时,控制相同转化炉出口温度时,转化出口甲烷摩尔分数低0.1%,而且在预转化反应过程中工艺气出口温度低于45℃。这主要是因为烃类在转化的过程中能够吸收大量的热量[2],天然气中的烃类摩尔分数占比高达98%,而炼厂气中的烃类摩尔分数占比仅57%,预转化反应器温度比蒸汽转化炉低,在仅使用天然气时,预转化反应器内完全是吸热反应,在混合进料的情况下,预转化反应器的温度下降很小,因此使用天然气时系统的吸热量要高于混合进料工况。

在使用炼厂气和天然气混合进料的情况下,提高转化炉出口温度的时候可以促进烃类在转化时候的平衡系数,促进反应的顺利进行,使反应后甲烷的残留量比使用天然气工况下降0.09%,氢气的含量变化不明显。

2反应经济性分析

在使用天然气和炼厂气工况下系统的反应经济性主要是从氢气收率和能耗两个方面进行评价的。

2.1氢气收率对比分析

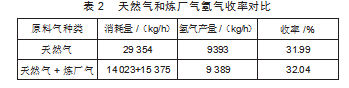

天然气和炼厂气在反应过程中的氢气收率对比,如表2所示。

由表2分析可知,使用天然气和炼厂气混合进料的情况下氢气收率要比使用天然气情况下的产氢率高0.05%,根据分析,造成这种情况的原因主要有两个:一个是炼厂气的碳氢碳氢比(C/H)低于甲烷,相同碳原子数下可释放更多氢气,因此炼厂气具备更好的产品收率;第二是因为预转化反应器的存在,降低了转化炉所需的热负荷,可以控制高的转化炉出口温度,有利于烃类物质的转化,从而提升了产品的收率。

2.2能耗对比分析

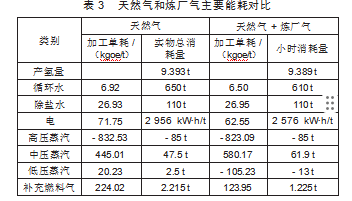

天然气和炼厂气在反应过程中的主要能耗对比,如表3所示。

由对比分析结果可知,使用天然气情况下的加工能耗比使用天然气、炼厂气混合情况下的加工能耗高90.54 kgoe/t(氢气),主要体现在补充燃料气消耗增加,因此天然气和炼厂气混合具备更高的生产经济性。

在实际生产过程中使用天然气工况比天然气、炼厂气混合工况,除了高压、中压蒸汽能耗较低外,其他的电、低压蒸汽、补充燃料气单耗均高于使用炼厂气情况下的单耗。混合进料的蒸汽能耗比天然气高的主要原因是,天然气的进料压力比炼厂气大了3 MPa,可以利用自身的压力进行原料气的净化,而炼厂气的压力只有0.55 MPa,无法依靠自身压力进行净化,只能通过汽轮机压缩机K301加压到3.5 MPa以上后才能进入到净化环节,因此需要消耗更多的蒸汽能。而电单耗的区别在于天然气、炼厂气混合进料可以停运补充氢气压缩机而减少电消耗。

总上所述,采用炼厂气天然气混合进料情况下烃类蒸汽转化法制氢工艺的氢气收率比天然气高出0.05%,加工能耗降低90.54 kgoe/t(氢气),加工经济性更好。

3系统适应性分析

某石化企业制氢装置目前所使用的原料为100%天然气,若要切换为50%天然气+50%炼厂气作为原料,就需要从炼厂气处理、加氢脱硫、催化剂适应性三个方面入手[3],对系统的适应性进行综合分析。

1)炼厂气处理:炼厂气与天然气混合进料工况与目前全部天然气作原料工况对比,混合原料情况下炼厂气内可能带液,因此需要在系统投用炼厂气压缩机K301及炼厂气脱液罐[4],并增加炼厂气脱液罐和火炬罐的脱液操作。

2)加氢脱硫:炼厂气与天然气混合进料时,因为混合原料中的氢含量已远远高出纯天然气工况,因此循环氢压缩机不需要将氢气送入加氢系统。同时由于炼厂气中的不饱和烃和硫含量较多,在原料气的加氢脱硫工序中会释放较多的热量,因此和纯天然气工况相比需要降低混合气的进料速度,保证系统温度的稳定性。

3)催化剂适应性:在采用天然气的情况下加氢剂的活性较低,当切换为混合气以后,需要重新调整相关的温度,保证加氢剂的使用活性。

总上所述,某石化企业制氢装置当前可以切换为50%天然气+50%炼厂气作为原料,需要从炼厂气处理、加氢脱硫优化、催化剂适应性三个方面入手对现有装置和反应参数调整后方可进行切换。

4结论

为了提高某石化企业制氢装置的运行经济性,对天然气+炼厂气工况下的产品收率、运行能耗进行了综合对比,并从系统适应性方面进行了分析,结果表明:

采用天然气和炼厂气混合进料情况下产品收率比天然气高出0.05%,加工能耗降低90.54 kgoe/t(氢气),因此采用天然气+炼厂气混合的模式,可以提高加工氢气产品经济性。

要把原料气从纯天然气切换到50%天然气+50%炼厂气,需要从炼厂气处理、加氢脱硫、催化剂适应性三个方面入手进行综合评估,由于炼厂气中的杂质和高碳烷烃可能会对催化剂产生更大的影响,如使催化剂更容易积碳、中毒等,影响催化剂的活性和选择性,导致催化剂寿命缩短。

某石化企业制氢装置可以满足切换需求,但需要综合考虑天然气和炼厂气价格成本,当天然气价格上涨,且炼厂气价格偏低富裕时,可以进行原料切换。

参考文献

[1]周海龙.两种制氢原料的适用性与经济性分析[J].炼油技术与工程,2019,49(5):57-60.

[2]李凯.制氢装置混合气作为原料的操作优化[J].当代化工研究,2019(12):91-92.

[3]王阳峰,张英,陈春凤,等.天然气蒸汽重整制氢装置原料优化研究[J].石油与天然气化工,2020,49(3):49-52.

[4]朱美倩.炼厂气组合分离工艺设计与氢气系统优化[D].北京:中国石油大学(北京),2019.