离子膜法烧碱生产中的盐水除碘工艺优化方法分析论文

2025-10-29 11:26:15 来源: 作者:xuling

摘要:为优化离子膜法烧碱生产中的盐水除碘工艺,提高除碘效率,降低生产成本,本研究采用实验设计与数据分析方法,以离子膜法烧碱生产中实际使用的盐水为研究对象,探讨除碘试剂的选择与配比优化及温度、pH值、浓度等工艺参数对除碘效率的影响。

摘要:为优化离子膜法烧碱生产中的盐水除碘工艺,提高除碘效率,降低生产成本,本研究采用实验设计与数据分析方法,以离子膜法烧碱生产中实际使用的盐水为研究对象,探讨除碘试剂的选择与配比优化及温度、pH值、浓度等工艺参数对除碘效率的影响。通过盐水预处理、动态除碘效率计算及化学分析法,研究了不同工艺条件下的除碘效果,并评估优化工艺的经济性与适用性。结果表明,优化后的工艺条件能提升除碘效率,适当选择和配比试剂在提高反应速率的同时,也降低了试剂用量;温度和pH值的控制对提高除碘效率具有促进作用,优化工艺在效率和成本之间实现了较好的平衡,研究成果可为工业化生产提供参考依据。

关键词:离子膜法;盐水除碘工艺;温度

0引言

在离子膜法烧碱生产中,盐水含有的碘化物会对产品质量与生产设备产生不利影响。碘化物的存在不仅会造成烧碱纯度降低,还会引起离子膜电解槽的腐蚀,影响设备的使用寿命,也对环境造成潜在威胁。因此,高效去除盐水中的碘成为影响生产工艺稳定性与产品质量的核心问题。传统盐水除碘工艺包括吸附法、化学沉淀法、氧化还原法,这些方法在工业化应用中存在效率低、成本高、操作复杂等问题,难以全面满足现代烧碱生产对高效率、低成本、绿色环保的要求。随着离子膜法烧碱工艺的不断发展,针对盐水除碘的研究逐渐聚焦试剂优化、工艺参数控制、除碘效率提升[1]。本研究通过实验设计与数据分析系统研究盐水除碘的关键工艺条件,以期提出高效、经济且易于工业化应用的盐水除碘工艺优化方法。

1实验研究

1.1实验设计与方法

1.1.1实验原料与试剂

实验所用盐水来源于离子膜法烧碱生产的实际工业工艺,主要成分为质量分数10%~20%的NaCl溶液,碘离子质量分数为在0.001%~0.005%之间,含有少量的钙镁离子与其他杂质。实验中使用的试剂主要包括次氯酸钠(NaClO,分析纯,用于氧化碘离子)、亚硫酸钠(Na2SO3,分析纯,用于中和残余氧化剂)、硝酸(HNO3,分析纯,用于酸化盐水)、氢氧化钠(NaOH,分析纯,用于调节碱性pH)及去离子水(用于溶液稀释和装置清洗)。为确保实验的重复性、准确性,所有试剂均从同一试剂供应商购入,实验前严格按照规范保存,并在实验开始前用电子天平精确称量至0.1 mg,保证试剂浓度和配比准确性。

1.1.2实验装置与仪器

实验装置主要包括1L双层玻璃反应釜,配备高精度磁力搅拌器、恒温水浴控温系统,用于精确控制反应温度(±0.1℃)和提供均匀的反应环境。温度监测由数字式热电偶完成,实时记录反应釜内部温度变化。pH值调控与监测使用高精度电化学pH计,精度达±0.01。溶液中碘离子浓度的检测采用紫外-可见分光光度计,波长固定在350 nm,结合标准曲线计算碘浓度变化。试剂称量采用电子分析天平,精度为0.1 mg,保证试剂配比的准确性。实验过程中取样使用高精度移液枪,确保取样体积误差不超过±0.5%。此外,还配备滤膜(0.45μm)用于盐水预处理,离子交换树脂柱用于去除钙镁离子,整套装置能满足动态除碘实验的精确要求。

1.2实验方案

1.2.1盐水预处理流程

盐水预处理流程旨在去除影响除碘反应的杂质,改善反应环境,以提高后续除碘工艺的效率和稳定性。首先,通过0.45μm微孔滤膜对盐水进行过滤,去除悬浮物与颗粒杂质。盐水通过离子交换树脂柱进行软化处理,以去除溶液中的Ca2+和Mg2+等硬度离子,防止其在后续反应中生成沉淀,干扰反应效率。软化后的盐水进行氧化还原调节,向溶液中添加适量次氯酸钠(NaClO),初步氧化碘化物(I-)为分子碘(I2),从而提高后续化学反应的反应活性。氧化过程中,通过数字式热电偶控制反应温度在25~30℃,使用高精度pH计将溶液pH值调节至7.5±0.1,确保最佳的氧化反应条件。最终处理后的盐水储存在密封容器中,用于除碘实验,所有过程均严格按照标准化操作流程执行,以确保实验结果的重复性、可靠性。

1.2.2除碘试剂的选择与配比优化

除碘试剂的选择与配比优化旨在筛选出效率高、成本低且适合工业化应用的化学试剂,并确定最佳配比以实现高效除碘。实验以次氯酸钠(NaClO)为氧化剂,通过氧化碘离子(I-)生成分子碘(I2),再结合适量亚硫酸钠(Na2SO3)还原残余的氧化剂,防止副产物对反应体系的干扰。实验设计4组不同次氯酸钠与碘离子的物质的量比(1:1、1.5:1、2:1、2.5:1)进行对比实验,每组在25℃、pH=7.5条件下进行,通过分光光度计在350 nm波长下监测碘离子浓度变化。

1.2.3影响因素控制(温度、pH值、浓度等)

影响因素控制实验旨在研究温度、pH值、盐水浓度对除碘反应的影响,通过系统调控各参数确定最佳工艺条件。温度实验设置25、35、45、55℃4个条件,利用恒温水浴控制反应温度,在恒定的盐水浓度[w(NaCl)=15%]与固定试剂物质的量比[n(NaClO):n(I-)=1.5:1]下,定时取样分析反应体系中碘离子浓度的变化。pH值实验通过添加硝酸和氢氧化钠调节溶液pH值至6、7、8、9,使用高精度pH计实时监控反应体系的pH变化,确保反应过程中pH的稳定性。盐水浓度实验分别配置了质量分数为10%、15%、20%的NaCl溶液,其他实验条件保持一致,通过调控不同浓度溶液下的除碘试剂反应效率,探讨高盐环境对除碘工艺影响。整个实验中,通过定时取样并使用分光光度计检测碘离子浓度,结合标准曲线绘制反应动力学曲线,为影响因素对除碘反应的系统研究提供实验数据支撑[2]。

1.3数据采集与分析方法

1.3.1化学分析法与检测技术

实验中采用化学分析法与先进检测技术对除碘过程进行数据采集。碘离子浓度测定使用紫外-可见分光光度计,以350 nm为检测波长,通过碘离子的吸光度与浓度线性关系,结合标准曲线计算样品中的碘离子浓度。在实验开始前,配制已知质量分数的碘标准溶液0.000 0%~0.005 0%,绘制标准曲线以确保检测准确性。为防止背景干扰,实验溶液经过0.45μm滤膜过滤后进行分析。实验过程中的每组数据均通过三次重复测量取平均值,确保数据稳定性。氧化剂次氯酸钠的浓度通过碘量法滴定测定,利用硫代硫酸钠(Na2S2O3)作为滴定剂,通过指示剂淀粉判断滴定终点。所有测定均在严格控制的实验条件下完成,以排除外界因素对数据的干扰[3]。

1.3.2动态除碘效率的计算

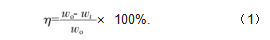

动态除碘效率的计算通过对反应过程中的碘离子浓度变化进行实时监测完成。实验设计为每隔5 min从反应体系中取样,通过分光光度计测定碘离子浓度,记录反应时间。除碘效率计算公式为式(1):

式中:η为除碘效率;wo为初始碘离子质量分数;wt为反应t时刻的碘离子质量分数。为确保动态监测的准确性,每次取样后立即用亚硫酸钠中止反应,防止样品中的次氯酸钠继续氧化碘离子。实验数据通过O-rigin软件绘制浓度-时间变化曲线,并拟合动力学方程以分析反应过程是否符合伪一级或伪二级反应动力学。通过拟合得出的反应速率常数评估不同实验条件下除碘效率的动态变化,为优化工艺参数提供可靠依据。

2实验结果分析

2.1不同工艺条件下的除碘效果对比

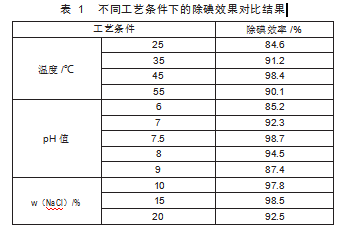

如表1所示,在不同工艺条件下对盐水的除碘效果进行对比分析,主要包括温度、pH值、盐水质量分数的变化。在温度条件下,25、35、45、55℃时的除碘效率分别为84.6%、91.2%、98.4%、90.1%,其中45℃条件下除碘效果最佳。pH值对除碘效率的影响显著,当pH值为6、7、7.5、8、9时,除碘效率分别为85.2%、92.3%、98.7%、94.5%、87.4%,以pH=7.5的中性略偏碱条件为最佳。在盐水浓度影响中,在10%、15%、20%NaCl质量分数下,除碘效率分别为97.8%、98.5%、92.5%,高盐浓度条件下因离子屏蔽效应导致效率下降。数据分析得出最佳工艺参数为温度45℃、pH=7.5、盐水质量分数为15%,此条件下碘离子去除率达到98.7%,为后续工业化优化提供了数据支撑。

2.2除碘试剂浓度对反应速率的影响

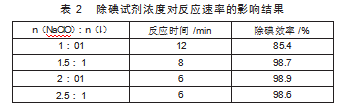

如表2所示,次氯酸钠(NaClO)与碘离子(I-)的摩尔比对反应速率具有深远影响。在物质的量比为1:1、1.5:1、2:1、2.5:1条件下,反应达到平衡所需时间分别为12、8、6、6 min,除碘效率分别为85.4%、98.7%、98.9%、98.6%。当物质的量比从1:1增加到1.5:1时,反应速率明显提升,反应时间由12 min缩短至8 min,除碘效率提高至98.7%。当物质的量比进一步提高至2:1与2.5:1时,反应速率变化趋于平缓,除碘效率未明显增加,反而由于试剂过量造成成本上升及残余次氯酸钠增加,会对后续工艺带来不利影响。因此,最佳试剂物质的量比为1.5:1,此条件下反应速率与效率达到最佳平衡,为除碘工艺优化提供了数据支持。

2.3优化工艺的除碘效率与成本评估

通过对温度、pH值、试剂物质的量比的优化实验,确定最佳工艺条件为温度45℃、pH=7.5、n(NaClO):n(I-)=1.5:1。基于此条件下,反应时间为8 min,碘离子去除率达到98.7%,动态除碘效率高于其他条件。在成本评估上,试剂消耗主要为次氯酸钠和亚硫酸钠,在最佳条件下,处理1 m3盐水的次氯酸钠用量为0.12 kg,成本为2.4元;亚硫酸钠用量为0.05 kg,成本为1.8元,总成本为4.2元/m3盐水。与未优化工艺(物质的量比1:1,反应时间12 min,效率85.4%,总成本6.8元/m3)相比,优化工艺不仅提高了除碘效率,还将处理成本降低了38.2%。优化工艺还减少了试剂残余量,对后续工艺及环境影响更小,具备良好的经济性与工业化应用前景。

3结论

本研究针对离子膜法烧碱生产中的盐水除碘工艺进行了系统性的实验研究与工艺优化,考察了温度、pH值、试剂浓度等关键因素对除碘效率与反应速率的影响。通过实验,确定了最佳工艺条件:温度为45℃、pH值为7.5、次氯酸钠与碘离子的物质的量比为1.5:1。此条件下,反应时间为8 min,碘离子去除率达到98.7%,优于未优化工艺。在优化工艺下,处理1 m3盐水的总试剂成本降至4.2元,相较未优化工艺降低了38.2%,从而实现高效率与低成本的双重目标。通过动态反应数据分析与动力学拟合,揭示了温度、pH对氧化反应速率和效率的调控作用,优化工艺在除碘效率与经济性之间达成了最佳平衡,具有显著的工业应用价值。研究结果为离子膜法烧碱生产中盐水预处理的工艺改进提供了重要的理论依据。

参考文献

[1]卢柄彤,李保山.离子膜法工艺二次盐水及淡盐水中微量碘的测定方法[J].氯碱工业,2019,55(7):28-32.

[2]杨清添.离子膜法烧碱整流系统的选型原则及节能技术措施的应用分析[J].化学工程与装备,2020(7):163-165.

[3]何培焕.离子膜法制烧碱过程的相关节能技术分析[J].化工管理,2017(8):247.