焦炉煤气制甲醇转化工艺的优化及效果评估论文

2025-10-22 17:52:02 来源: 作者:xuling

摘要:为进一步解决焦炉煤气转化甲醇原生产工艺甲醇产量低以及驰放气直接排放造成的能源浪费和环节污染的问题,在对原焦炉煤气转化甲醇模型验证的基础上,提出了采用膜分离技术分离驰放气、氢气、二氧化碳并采用补碳操作改善氢碳比的优化思路,并对其中关键参数进行了优选。

摘要:为进一步解决焦炉煤气转化甲醇原生产工艺甲醇产量低以及驰放气直接排放造成的能源浪费和环节污染的问题,在对原焦炉煤气转化甲醇模型验证的基础上,提出了采用膜分离技术分离驰放气、氢气、二氧化碳并采用补碳操作改善氢碳比的优化思路,并对其中关键参数进行了优选。经仿真评估,优化的焦炉煤气转化甲醇的工艺流程可提升甲醇的产量4.7万t,并有效提升了氢气的利用率,实现了二氧化碳的零排放。

关键词:焦炉煤气;甲醇;氢气;二氧化碳;膜分离;补碳

0引言

焦炉煤气是煤化工生产中的关键副产品,其中以氢气和甲烷为主,此外还有少量的碳氧化合物。因此,对焦炉煤气的回收利用一方面解决环境污染的问题,另一方面解决能源的综合利用。目前,以焦炉煤气为原料制备甲醇是其综合回收利用的关键途径之一。但是,在实际焦炉煤气转化甲醇过程中驰放气的直接排放导致了氢、碳资源的浪费,同时碳不足导致了甲醇产品低下的问题[1-2]。因此,基于仿真平台对焦炉煤气转化工艺进行优化,旨在解决碳不足和氢、碳资源浪费的问题,最终达到提升甲醇产量的目的。

1焦炉煤气制甲醇模型建立

模型建立的精度决定后续仿真模拟研究的准确定。因此,将重点结合焦炉煤气转化甲醇的工艺流程,并结合实践生产参数对模型进行优化,最终建立高精度的仿真模型。

1.1焦炉煤气转化甲醇工艺概述

焦炉煤气转化甲醇的核心工艺流程包含有对粗焦炉煤气的脱硫净化操作,基于甲烷作为催化剂的氧化工序,甲醇的转化工序以及最终的甲醇精馏工序。甲醇转化工序为核心,其主要将氧化工序所得的氢气、一氧化碳、二氧化碳等气体转化为甲醇,本工序以及Lurgi列管式反应器为主。

1.2焦炉煤气转化甲醇模型

结合上述所描述的工艺流程,基于Aspen软件构建焦炉煤气转化模型,如图1所示。

根据实际生产工艺参数对图1中的模型参数包括进料位置、塔顶温度、操作压力、质量回流比等参数进行设置,对其中转化工序中关键物流的数据进行对比以验证图1模型的精度,为后续转化工艺优化的模拟研究奠定基础。关键物流仿真模拟值与实际生产之间的对比结果:在甲醇转化工艺中,焦炉煤气、转化气、循环气以及甲醇产品的仿真模拟结果与实际生产中的数据相近,说明所构建的甲醇转化工艺模型可真实反应的实际生产的状态。因此可基于图1的模型开展后续的研究。

2甲醇转化工艺的优化

针对传统焦炉煤气转化甲醇工艺中驰放气氢元素、碳元素浪费的问题,拟采用膜分离技术对驰放气中的氢气和二氧化碳进行回收利用,用于甲醇的转化工序;同时针对碳不足的问题,采用成熟的补碳技术对反应过程中进行补碳操作,并从原料气的进料处加入转化工序中。

2.1驰放气氢碳元素的回收改进总体思路

驰放气中包含有氢气、氮气、甲烷、一氧化碳和二氧化碳等。其中,氮气和甲烷不参与焦炉煤气转化甲醇的反应。因此,第一步采用中空纤维管气体分离膜将驰放气中的氮气和甲烷分离出来。

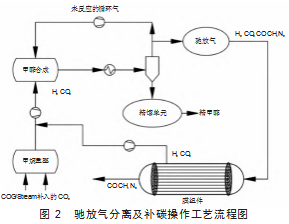

若直接将驰放气分离出来的氢气、一氧化碳和二氧化碳气体直接送入甲醇合成反应器中,根据反应方程氢气相对一氧化碳和二氧化碳量大,进而导致碳不足导致氢气无法充分利用。因此,还需在进料口增加二氧化碳,调节氢碳比,提升氢气的利用率,最终达到提升甲醇产量的目的。上述两个步骤的包含驰放气分离和补碳操作对应的工艺流程,如图2所示。

2.2分离膜的选型

上述改进工艺实现的关键在于将驰放气中的氢气、二氧化碳气体高效分离出来,相对应的应选择最为高效的膜组件。因此,我们对当前市面常用的6种膜组件(含Matrimid 5218-F2、PVTMS、Hollow、GEN-ERON、Matrimid 5218以及Fiber等)的性能参数进行对比,重点考核不同膜组件对氢气、一氧化碳的回收率以及对氮气、甲烷等不参与转化反应气体的去除率进行综合评估。

经试验得出Matrimid 5218该种膜组件对驰放气中氢气的回收率可达98%,对二氧化碳的回收率可达86%,对氮气的去除率可达99%,对甲烷的去除率可达94%。

2.3优化模型

将确定的焦炉煤气转化甲醇的驰放气分离和补碳操作的工艺流程加入图1的焦炉煤气转化甲醇的模型中,确定了优化后的焦炉煤气转化甲醇的模型,如图3所示。

结合Matrimid 5218膜组件的参数对模型的相关仿真数值进行设置,根据现场实际生产条件确定膜组件的面积为5 000 m2。根据生产经验,确定所补充二氧化碳的最佳流程为220 kmol/h,并在模型中进行设置。

3焦炉煤气制甲醇工艺优化效果评估

基于Aspen对优化后焦炉煤气转化甲醇的效果进行综合评估。经仿真分析,从经济效益和社会效益两个层面进行综合评估。具体总结如下:

3.1经济效益层面

通过仿真可知,将驰放气的氢气和二氧化碳气体回收并进行补碳操作后,相比与原转化工艺,焦炉煤气转化甲醇的效率整体上提升了2%,对应的甲醇的产量增加了4.7万t,产量同比增长23.5%。

同时,驰放气中氢气的回收也实现了能源的再利用,与原工艺相比,每年可回收氢气的总量为1.1亿m3,利用率同比增长了35%。

3.2社会效益层面

优化后的焦炉煤气转化甲醇的社会效应主要体现在对驰放气中二氧化碳气体的回收利用,解决了二氧化碳气体直接排放对环境造成的污染问题。经仿真分析可知,采用优化后的焦炉煤气转化甲醇的工艺每年可减少二氧化碳的直接排放量为604万m3。

4总结

焦炉煤气作为煤化工炼焦生产中的副产品,对其回收利用或者深加工利用不仅可以减少对环境的污染,而且还可以实现资源的深度利用。焦炉煤气转化甲醇为深度利用的一种方式,为了实现对焦炉煤气的充分利用,提升甲醇的产品,对原工艺进行了改进并对最终优化效果进行了综合评估。

1)当前制约焦炉煤气制甲醇产品低的主要问题在于,驰放气中的氢气和二氧化碳利用不充分;

2)在焦炉煤气制甲醇原工艺的基础上,通过膜分离技术实现了驰放气中氢气和二氧化碳的分离以及氮气的分离,经研究确定选用Matrimid 5218膜组件;同时,针对氢碳比不匹配的问题,通过采用补充二氧化碳的操作进行解决,确定二氧化碳的最佳补充流量为220 kmol/h。

3)基于验证后的仿真模型,对优化后工艺的效果进行分析,得出:甲醇的产量增加了4.7万t;可回收氢气的总量为1.1亿m3;减少二氧化碳的直接排放量为604万m3。

参考文献

[1]赵辉,陈倩倩,陈宏刚,等.焦炉煤气直接氧化制合成气工艺条件优化[J].煤炭转化,2009(3):13-18.

[2]王振东,任威力.焦炉煤气制甲醇精馏工艺技术优化改进应用[J].山西化工,2024,44(8):128-130.