焦炉煤气络合铁脱硫工艺技术的应用分析论文

2025-10-22 17:48:20 来源: 作者:xuling

摘要:优化后结果表明:脱硫能耗降低4.6%,硫化氢质量浓度稳定降至100 mg/m3以下,副盐质量浓度降幅为23.8%,有效解决了脱硫效率低、能耗高及设备维护频繁的难题。

摘要:针对某焦炉煤气络合铁脱硫系统运行中存在的催化剂稳定性差、管道堵塞等问题,提出综合工艺优化方案。通过添加GLT05催化剂以稳定铁离子浓度,消解Fe(OH)3沉淀;通过优化冷却过滤系统,增设备用冷却塔及前置氨水槽,降低煤气焦油含量;通过改进再生槽进风结构,提升喷射压力和供风量;通过简化脱硫液管道布局,减少结晶风险。优化后结果表明:脱硫能耗降低4.6%,硫化氢质量浓度稳定降至100 mg/m3以下,副盐质量浓度降幅为23.8%,有效解决了脱硫效率低、能耗高及设备维护频繁的难题。

关键词:焦炉煤气;络合铁;脱硫;技术升级

0引言

焦炉煤气作为化工生产的重要副产品,其脱硫处理是实现绿色发展的关键环节[1]。某企业采用基于络合铁催化剂的全周期双塔串联工艺,在2023年切换PDS催化剂为络合铁后,系统暴露出脱硫效率骤降、副盐浓度超标、管道结垢严重等问题,极大的影响了系统的运行稳定性。

对焦炉煤气脱硫系统现状进行分析可知,络合铁催化剂的使用稳定性差、填料塔内堵塞严重、硫膏产量低等是影响系统运行稳定性的主要因素。针对性地从催化剂调整、冷却及过滤系统优化、再生槽优化,脱硫液管道优化等方面进行了改善,在对系统优化后实现了双塔/单塔双模式运行,整体能耗降低了4.6%,基本消除了管道结晶堵塞问题。经一年生产验证,系统连续稳定运行,硫泡沫生成量恢复至设计要求,标志着络合铁脱硫工艺在工程技术层面的重大突破,为同类装置升级提供关键参考。

1焦炉煤气脱硫工艺现状

1.1焦炉煤气脱硫工艺流程

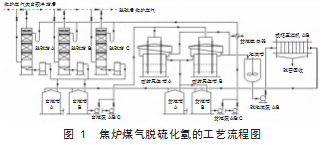

某焦炉煤气脱硫化氢工艺(图1)共包含了3组脱硫塔(A/B/C)、2组喷射再生槽、2组富液槽、2组贫液槽。所采用的催化剂为络合铁,使用了全周期双塔串联脱硫技术,对煤气的处理量最大为58 000 m3/h,可以处理的硫化氢最大质量浓度为6 g/m3。

由图1可知,化工生产过程中所产生的焦炉煤气先进行冷却和电捕焦油处理,然后再经过增压泵加压后通过管道进入预冷塔内,在预冷塔内进行喷淋降温处理,然后再通过相互串联的脱硫塔进行脱硫处理。在脱硫过程中,脱硫液在吸收大量的硫化氢气体后形成脱硫富液,通过管道分布进入到富液槽A和富液槽B中,再通过管道进入到喷射再生槽内进行再生处理。再生后所形成的液体进入到贫液槽A和贫液槽B中,通过管道循环进入到脱硫塔中继续循环利用;而再生过程中所产生的硫泡沫则会进入到泡沫槽内,最后进入到板框式压滤机内进行压滤处理,生成硫膏。

1.2焦炉煤气脱硫工艺不足

2023年该装置将PDS催化剂[2]切换成络合铁催化剂后,系统运行时出现了较大的异常,主要表现为:

1)络合铁催化剂的使用稳定性差,在脱硫液中铁离子的含量严重不足,且含有大量的Fe(OH)3沉淀物,铁离子含量的降低会造成脱硫效率降低,而且会使脱硫液中的副盐质量浓度急剧升高,达到了420 g/L以上,使系统管道出现结垢、堵塞管道。

2)当脱硫塔C为二级脱硫机构的情况下,由于脱硫液中铁离子的含量严重不足,会造成在填料上生成大量的S8(硫元素的环状八原子分子,是硫在常温常压下最稳定的同素异性体),该物质的黏性极高,因此极易导致填料塔内的堵塞。

3)由于管道内堵塞较为频繁,因此造成了切换塔需要经常性的清理,不仅井下系统的连续运行,而且会导致系统对煤气的降温效果,使进入脱硫塔中的煤气含有大量的焦油,进一步加剧了脱硫液中焦油的含量,使硫泡沫含量降低,硫膏产量下降。

总体来说,在采用络合铁催化剂时,脱硫系统脱硫效率降低、系统运行稳定性降低,硫膏回收率降低等,严重影响了系统的稳定运行。因此需要对焦炉煤气络合铁脱硫工艺技术和系统进行优化,提升其运行稳定性和可靠性。

2脱硫工艺优化分析

2.1催化剂调整

为了提高系统中络合铁催化剂的应用稳定性,需要在其中加入一定量的GLT05催化剂[3],该催化剂不仅能够提高络合铁催化剂的应用稳定性,消解系统中的Fe(OH)3沉淀物,而且能够提高脱硫液中络合铁催化剂的含量,提升硫泡沫含量。催化剂在添加时候需要根据泡沫槽内泡沫的变化情况进行动态调节,从而保证催化效果。

2.2冷却及过滤系统优化

据分析,导致络合铁脱硫效果差的因素是系统对焦炉煤气的冷却效果差,因此在系统中新增加了一个冷却塔,和系统中原有的冷却塔一备一用,降低冷却塔的使用频次,从而保证对焦炉煤气的冷却效果。通过对系统内液体成分的分析,在蒸氨塔内的氨水含有较多的煤焦油,若这部分氨水进入到脱离塔中后,会导致脱硫液中的煤焦油含量增加,不仅会使脱硫液的黏度增加,而且还会影响到泡沫槽内泡沫的成分,使硫膏的产量降低。因此可以在蒸氨塔前端增加一个氨水槽,把蒸氨塔氨水更改到氨水槽内,焦炉煤气在经过氨水槽时可以带入一定的氨,同时实现过滤[4]。

2.3再生槽优化

根据系统结构,调整喷射再生槽,主要包括:

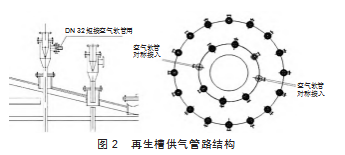

1)对喷射再生槽喷射气进风口结构进行优化,增加进风口尺寸,增加进风量,同时提升增压机的运行功率,将再生槽工作时的喷射压力从0.3 MPa提高到0.45 MPa,增加反应过程中的风量,满足络合铁脱硫时候的再生需要。

2)如图2,单独增加一个供气管路,该管路直接延伸到再生槽的风口为止,从而进一步提高系统的通风量,达到提升络合铁脱硫、再生能力的目的。为了满足不同的再生调节需求,供气管路采用了可调式分布结构[5],呈对称分布结构,提高供风的均性。供气管路从压缩空气管道处直接通到喷射器风口,通过直径为32 mm的软管连接,管路上安装有自动调节阀,能够避免在空气压力过高的情况下导致泡沫槽中泡沫层工作量大。在优化后能够增加焦炉煤气的脱硫能力,在脱硫量较小的情况下可以采用单塔脱硫,从而大幅降低在低负荷脱硫工况下的系统运行能耗。

2.4脱硫液管道系统优化

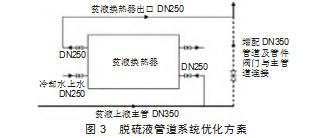

目前系统中脱硫贫液依次通过DN350管路、DN250管路进入贫液换热器中,然后再依次经过DN250管路、DN350管路回到贫液主管内,该管路布置结构较为复杂,一旦出现结晶堵塞,会立刻影响到系统内脱硫液的循环量,使在填料表面的喷洒量降低,从而直接影响到脱硫效果。

为了解决以上问题,对脱硫液管道系统进行了优化,在贫液换热器的进口处、出口处都安装一个DN350管道,该管道直接和贫液主管连接,降低了循环长度,不但减少了管道内结晶堵塞对系统中脱硫液循环量的影响,而且极大的提升了检修的便捷性。脱硫液管道系统优化方案,如图3所示。

3优化效果分析

优化后对其优化效果的分析,主要从系统运行状态、煤气脱硫情况和富盐变化情况三个方面进行分析:

1)系统运行状态:优化后系统采用双塔串联脱硫模式即可满足全周期运行需求,当在低脱硫负荷状态下,系统则可以采用单塔运行模式,能够满足系统的脱硫需求,整体脱硫能耗平均降低了4.6%,有效的节约了脱硫成本。

2)煤气脱硫情况:在优化后第7 d焦炉煤气中硫化氢的质量浓度已经从最初的189 mg/m3,降低到了目前的91 mg/m3,脱硫效果稳定性好;当采用单塔运行模式下,系统内硫化氢的质量浓度也可以保持在98 mg/m3以下,煤气脱硫效果良好。

3)富盐变化情况:优化后系统内富盐质量浓度总体保持稳定,且最大含量仅为320 g/L,比优化前降低了23.8%,没有再出现过管道内结晶。

该焦炉煤气络合铁脱硫系统已经稳定运行1 a,运行过程中焦炉煤气中硫化氢的质量浓度始终低于100 mg/m3,脱硫液中Fe(OH)3沉淀物基本消除,系统的危险间隔时间由30 d提升到了60 d,显著提升了系统的可维护性。

4结论

为了解决焦炉煤气络合铁脱硫系统运行过程中稳定性差、易堵塞的不足,对系统进行了全面的优化,根据实际应用表明:

1)GLT05催化剂不仅能提高络合铁催化剂的应用稳定性,消解沉淀物,而且能够提升硫泡沫含量。

2)在再生槽处增加供风压力和供风量,能够增加焦炉煤气的脱硫能力,降低在低负荷脱硫工况下的系统运行能耗。

3)脱硫液管道系统增加直接连接管路,能够减少系统堵塞,提升检修便捷性。

4)优化后焦炉煤气络合铁脱硫系统能够显著降低运行能耗,提高系统的运行稳定性和可维护性。

参考文献

[1]牛爱宁.络合铁催化剂在焦炉煤气脱硫中的应用[J].燃料与化工,2022,53(3):40-41.

[2]张鼎.关于络合铁脱硫设备改造的技术研究[J].山西化工,2023,43(7):88-89.

[3]闫骁瑾,王寿喜,黄港港,等.焦炉煤气湿式氧化法脱硫研究进展[J].煤化工,2022,50(6):155-159.

[4]黄佩武.络合铁催化剂在焦炉煤气脱硫装置上的适用性研究[D].武汉:江汉大学,2022.

[5]张弦.络合铁脱硫体系中硫物质的迁移及其存在形态研究[D].太原:太原理工大学,2022.