焦化厂酚氰废水处理站膜系统运行问题分析及处理对策论文

2025-10-22 17:44:09 来源: 作者:xuling

摘要:针对酒钢焦化酚氰废水站膜系统存在的产水率低、污染堵塞问题,在分析超滤膜、反渗透膜产生污染堵塞原因的基础上,针对性的从进水水质管控、化学清洗操控、设备日常维护等方面制定相应整改措施,提高膜系统产水率,确保废水站超滤、反渗透膜长期稳定运行。

摘要:针对酒钢焦化酚氰废水站膜系统存在的产水率低、污染堵塞问题,在分析超滤膜、反渗透膜产生污染堵塞原因的基础上,针对性的从进水水质管控、化学清洗操控、设备日常维护等方面制定相应整改措施,提高膜系统产水率,确保废水站超滤、反渗透膜长期稳定运行。

关键词:超滤;反渗透;污染;堵塞;原因;措施

引言

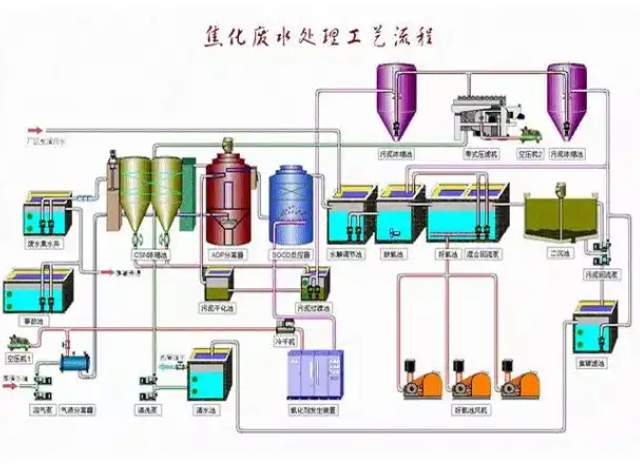

酒钢焦化厂酚氰废水处理站于2020年6月建成投入使用,酚氰废水站设计处理量200 m/h(原水),酚氰废水站预处理单元采用“重力除油+组合气浮器”工艺,生化处理单元采用微生物处理技术结合“初曝系统+两级A/O处理工艺流程”,后处理单元工艺技术采用“混凝反应+高密度沉淀”工艺技术,深度处理单元采用“深度氧化+物理沉降+过滤系统”工艺技术,回用处理单元采用“超滤+反渗透”组合工艺[1],最终废水站的回用水里/总水里≥70%。

废水站运行4年多,各单元运行相对较为稳定,但2024年7月陆续出现反渗透、超滤系统运行效果较差、频繁出现堵塞、滤芯损坏的情况,导致膜系统产水率下降,严重影响系统水平衡。

1超滤系统存在问题的原因及处理措施

1.1超滤系统存在主要问题

1)每套超滤的过水里不足设计里(85 m/h)的50%。

2)取样观察发现超滤产水池存在较多的细小悬浮物,预判每套超滤或多或少存在断丝的情况。

1.2超滤透系统问题判断分析

1.2.1过水量不足原因分析

超滤膜过水里不足原因主要是超滤膜长期被污堵又未得到有效清洗导致。超滤产水量不能通过正常反洗恢复时,就需要立即进行化学清洗。如果化学清洗不成功或者污堵后长时间不进行化学清洗,污堵物质会向内达成深层污堵将很难再恢复。根据现场压力表判断,超滤膜组的进出压差达0.3 MPa左右,超出0.21 MPa上限,由此判断膜污堵比较严重,发生膜断丝的风险高。

1.2.2超滤断丝原因分析

超滤产水有许多悬浮物很可能存在膜丝断裂情况,少里进水通过断口穿越至产水,不仅造成产水(浊度)悬浮升高,还会通过反洗反向污堵超滤膜。这种反向污堵几乎不太可能再清洗出来。超滤发生断丝主因一般有三个:一是长期高压差运行造成的断丝;二是膜丝长期被垢包覆变脆造成断丝;三是已到膜的正常使用寿命,膜丝本身性能下降。也不排除在化学清洗的时候投加酸碱过里导致。

1.3超滤系统问题处理对策

1.3.1改善进水水质

超滤进水的悬浮物比较高,从水样外观判断浊度肯定超出5NTU,超滤长期在不正常工况下运行,膜很容易被污堵,出水流里下降比较快。因此,加强对前端过滤器的管控,尽可能控制每一套过滤器的产水浊度<5NTU。当发现某一套过滤器的产水浊度>5 NTU,经过反洗无法得到改善的,须检查内部布水器和填料污染情况,必要时需更换填料。

1.3.2加强化学清洗操控

当发现某套超滤压差过大时(一般超出0.15 MPa时),应立即进行化学清洗。日常生产过程要定期记录超滤的压差,通过压差的上升速度结合水质数据预判化学清洗方式。

加强化洗过程对pH的监控,当超滤化学清洗水箱的pH变化时须立即加酸/碱。当遇到特别难清洗的超滤时,可以把水温升至40~4 5℃并延长浸泡时间,并分别在化洗之初和浸泡结束后进行一次气洗。超滤运行压差小于0.1 MPa判断化学清洗效果良好[”]。

1.3.3反洗必须彻底

日常反洗是否做到彻底,才是真正决定超滤能否长久稳定运行的关键。超滤应在1h内做一次气洗和反洗,反洗为酸、碱交替进行。应定期检查酸反洗和碱反洗的pH是否到位、碱洗时次氯酸钠是否足里投加。

1.3.4加强出水浊度监控

恢复超滤产水池浊度计的正常使用,同时在化验室增加一台浊度计进行数据对比。

1.3.5对超滤做气密性实验

做气密性实验可以检测出哪些超滤膜发生了断丝,然后拆开端盖采用专用针栓堵上断丝点。气密性实验步骤:系统停止运行,打开产水阀,通入压缩空气;调整空气压力为0.1 MPa;保压5 min,观察取样中有无气泡;打开顶反洗排水阀,排出组件中的气体。

如果取样中有明显的气泡逸出说明超滤膜有破损,然后对单支组件重复以上步骤找出哪些组件已断丝。

1.3.6更换旧超滤膜元件

逐步更换掉老旧超滤膜元件,优先更换极可能已经发生断丝的那套,充分保证反渗透的进水水质。

1.3.7自清洗过滤器检查

自清洗过滤器是一台很容易被忽略但很重要的设备,对自清洗过滤器做一次拆装,查看自清过滤器内部滤网污堵、破损情况、刷子是否能刷干净滤网。在拆出来前先查看刷子能否正常转动。

2反渗透系统存在问题的原因及处理措施

2.1反渗透系统存在主要问题

1)新膜投用后产水量衰减太快,半月内产水流量可以直接衰减到仅10 m3/h左右。

2)采用目前常规的化学清洗药剂和清洗方法很难将污堵物质清洗出来。

3)膜装置设计回收率为70%,目前实际回收率小于40%。过多的浓水去向成问题,影响干熄焦率和全厂水平衡。

2.2反渗透系统问题判断分析

1)膜元件分析:通过对一段第6支膜检测没有微生物污染,周边稍见发黑,端面上发现沉积无机垢,颜色黄褐色;二段第6支膜检测端面上发现较多沉积物,经进一步化验为盐和垢的混合物,颜色黄褐色。

2)滤芯分析:保安过滤器滤芯表面全部是黄褐色污染物,表面无黏状物,无面垢;膜装置管道内滴漏废水沥干后可见明显绿色带一点蓝色的物质。

3)水质取样分析:反渗透给水泵取样口取样,水样色度低,可以明显看到较多细小悬浮物;反渗透进水电导率14 000μS/cm以上。

4)压力分析:反渗透A:一段进水压力约1.35 MPa,一段出水压力约0.61 MPa,一段跨膜压差达0.74 MPa;反渗透C:一段进水压力约1.62 MPa,一段出水压力约0.86 MPa,一段跨膜压差达0.76 MPa。反渗透一段跨膜压差已经高达0.74~0.76 MPa,表明污堵已相当严重,存在膜元件破损风险。

经过现场诊断分析,造成反渗透回收率不足的问题成因可以确定是发生了膜污堵,除了膜污堵外,还有进水的盐含量过高导致。

2.3反渗透系统污堵原因分析

膜污堵一般有三种情况:无机污堵、有机污堵和微生物污堵。废水进膜之前经过了两级高级氧化处理,微生物存活困难;进膜之前废水的COD不高,有机物含量低,正常操作维护有机污堵的概率不高。分析主要是发生的无机污堵,或是以无机污堵为主结合一定的有机污堵造成的混合型污堵。

2.3.1氟化钙结垢污堵

焦化废水一般含有氟离子(其质量浓度通常约80 mg/L),经过后处理除氟后,现场化验结果(反渗透进水氟离子质量浓度)大约在30~40 mg/L。

后处理芬顿过后采用石灰回调废水pH到中性之后,因考虑到尽量少引入过多的盐分,未进行深度除硬,造成出水硬度偏高,现场化验钙硬约有80 mg/L,计算钙离子质量浓度则有32 mg/L。因此,会有较多的钙离子和氟离子进入到膜系统形成氟化钙污堵,由于氟化钙不溶于酸碱也不与酸碱反应,很难用常规方法清洗出来,造成反渗透产水衰减后很难恢复。该工况下长时间运行只会造成压差越来越大、产水量越来越低。

2.3.2铁系污堵

从保安过滤器滤芯上取样观察发现,反渗透进水取样观察发现其中含有不少铁离子,部分来自管道本身的锈蚀,但大部分是来源于废水。因反渗透膜对进水的铁含量是有严格限制的,铁离子超标容易缩短膜的使用寿命[4]。

2.3.3进水浊度超标

反渗透进水一般要求浊度<1NTU、SDI15<5,通常取样肉眼可见悬浮物很少。但是在反渗透给水泵取样口取样观察,可以明显看到较多细小悬浮物,基本可以判断水质无法满足反渗透进水要求。由于反渗透是一个浓缩分离过程,反渗透膜孔径非常小,反渗透进水悬浮物过高,会迅速污堵反渗透膜孔。

2.3.4存在有机污堵

反渗透一段跨膜压差高达0.74~0.76 MPa,表明污堵已经相当严重。如果完全是无机污堵膜元件质量会非常重,通过电子秤称量对比湿膜质量和纯无机污堵膜质量数据,判断存在一定的有机污堵。

2.4反渗透系统污堵问题处理对策

2.4.1降低反渗透进水的氟化钙

最理想的办法是把氟离子和钙离子都去除掉,目前最经济可行的办法是通过优化工艺和改变控制参数,实现既将氟离子降低到可控范围又可把钙离子尽可能的去除,还能够少引入盐分。具体方法如下:

1)保留目前后处理的石灰投加,控制pH回调终点在8.0左右。保持污泥回流开启,利于氟离子的去除。

2)后处理不再投加碳酸钠,可减少深度处理的硫酸用量,将碳酸钠投加点改至深度处理高密前的反应池。

3)深度处理采用液碱回调pH终点到10.5~11.0,结合碳酸钠的引入,把钙硬(<20 mg/L)和总硬(<50 mg/L)降到最低。

4)中间水池2增设加酸点,采用硫酸回调废水pH至中性。

5)将中间水池1、清水池和中间水池2的钙硬及总硬化验纳入每班常规检测;将中间水池1和清水池的氟离子化验纳入至少每周检测一次。

2.4.2降低反渗透进水的铁离子

1)先用现有的药剂在化验室重新做芬顿小试,优化投药配比;然后多试用不同厂家的硫酸亚铁药剂,找到用药量最少的,降低盐分引入量。

2)管控好高密池出水不要跑泥,并尽可能的降低出水的悬浮物。

3)管控好过滤器出水浊度控制<5 NTU,出水总铁质量浓度控制<0.5 mg/L(最好<0.1 mg/L)。

4)将中间水池2和滤后水池的总铁化验至少每周检测一次,异常时加大化验频次。

2.4.3降低反渗透进水的浊度

要降低反渗透进水的浊度主要依靠前端的超滤装置,目前正是因为前端超滤装置存在问题,导致反渗透进水的浊度过高。

2.4.4使用合适的阻垢剂

焦化废水处理系统一般都是使用专性阻垢剂,需要厂商到现场做实验后确定配方和对投加量给予指导,根据实际经验建议使用抗氟化钙阻垢剂。

2.4.5改进反渗透化学清洗方法

1)恢复化学清洗水箱的温度监测,增设化学清洗水箱的pH监测。

2)添加专门针对氟化钙污堵的清洗药剂进行化学清洗。

3)化学清洗过程中,化学清洗水箱的pH值会发生变化,当变化时须立即加酸/碱。因此过程中一直要有专人操控。

4)关注化学清洗保安过滤器压差变化,防止滤芯穿透。

5)碱洗时添加EDTA-4Na或者十二烷基磺酸钠,酸洗金属氧化物(如铁)时可用柠檬酸[5]。注:反渗透化学清洗的步序和时长并非固定,应根据污堵物质性质和清洗实际情况随时调整。

2.4.6循环泵改段间增压泵

目前反渗透进水的电导过高,经过软件模拟计算(更换新膜后)回收率只能稳定在60%,要使得反渗透依旧达到原设计的70%回收率,一是要想办法降低进水的电导率,二是将现有的循环泵改装段间增压泵,增大二段的进膜压力。

2.4.7其他注意事项

1)须在完成上述(1)~(5)改善措施后再投用新的膜元件,防止新膜重蹈覆辙。

2)因反渗透进水管道腐蚀严重,建议更换新的管道及阀门。对未损坏的仪表进行校正(含压力表),更换已损坏的仪表。

3)优化操作运行模式,尽量自动运行减少人工手动操作,来水量少时宜适当延长冲洗时间。

4)加强日常运行管理,把反渗透压力、产水流量、产水电导等收据纳入日常记录,并长期保留第一次投用和每次化学清洗后的上述数据,当发现反渗透段间压差大于0.1 MPa甚至大于0.15 MPa时,应考虑立即进行化学清洗;当平均产水流量下降超过10%甚至超过15%时,应考虑立即进行化学清洗。

3总结

通过对超滤和反渗透膜系统采取以上措施,目前废水站产水率逐步恢复至62%左右,较前期平均40%的产水率有明显改善,下一步计划将现有的循环泵改装段间增压泵,以增大二段进膜压力,逐步将产水率提升至设计值70%。

通过以上论述分析和改进效果验证,可以得出影响膜系统运行效果的关键因素有:尽量降低反渗透进水的氟化钙;使用合适的阻垢剂;监控好系统的浊度、硬度和压力;采用合适的方法立即对反渗透和超滤进行化学清洗,降低膜组压差;确保反渗透装置上的管道完好,防止焊渣、铁屑等对膜造成划伤;非氧化杀菌剂要定期投加,特别是在夏季。非氧化杀菌剂应采购至少2种不同类型的,建议每一季度轮换一种使用。

参考文献

[1]陈佳毅,于琪.煤化工废水深度处理过程中膜技术的应用[J].资源节约与环保,2018(12):70-71.

[2]侯金明.深度水处理技术在焦化废水处理中的应用[J].化工管理家,2019(5):52-53.

[3]孙彩玉,刘芳,边喜龙,等.焦化废水回用膜污染成因及控制策略分析[J].环境科技,2019,32(2):29-32.

[4]袁意,魏天祥,黄增显,等.焦化废水反渗透膜污染特性研究[J].湘潭大学学报:自然科学版,2022(1):73-81.

[5]张伟,刘丽华,等.Fenton氧化-微滤处理焦化废水及膜污染机理研究[J].膜科学与技术,2014,34(1):104-109.