锅炉渣仓放渣间除尘系统优化改造方案分析论文

2025-10-22 14:57:28 来源: 作者:xuling

摘要:某厂配置了3台240 t/h的循环流化床锅炉,锅炉渣仓放渣间放渣过程中产生的二次扬尘较大,无法满足环保部门的要求。

摘要:某厂配置了3台240 t/h的循环流化床锅炉,锅炉渣仓放渣间放渣过程中产生的二次扬尘较大,无法满足环保部门的要求。研究提出延长锅炉一次送风机吸风管道入口至放渣间顶部对锅炉进行排尘送风的方案,经过现场勘察及该项目所需的施工图等输入资料,本设计通过管道布置、管网水力计算、经济性分析、方案中存在的利弊等方面对该方案进行了详细分析。

关键词:渣仓放渣;除尘;水利计算

0引言

近年来,随着国家对化工行业绿色、低碳、环保的发展要求,积极实施环保治理改造得到了重视。粉尘污染作为煤化工生产过程无法彻底清除的污染源,对人身的危害愈加突出[1-5]。

本文针对某化工厂锅炉渣仓放渣间放渣过程中造成的扬尘,因原设计在渣库排渣管附近安装抽尘风机,用以收集放渣时产生的扬尘,但由于风机出力小、放渣间不封闭等原因,不能彻底解决扬尘,造成环境污染等问题。为了使扬尘问题得到更好的治理,提出了延长锅炉一次送风机吸风管道至放渣间顶部进行除尘送风的措施。并从管道布置、管网水力计算、经济性分析、方案中存在的利弊等方面对该方案进行了详细分析。

1渣仓放渣间除尘优化改造简介

1.1原设计情况简介

渣库放渣过程中大量扬尘外溢,导致给周边区域环境带来严重影响。之前,已对渣仓扬尘进行了多次改造,如:喷淋改造,在放渣过程中增加冷却水对渣仓内部区域进行喷淋,改造效果并不理想,一方面粉尘逃逸量仍较大达不到环保要求,另一方面喷淋水导致地面湿滑造成环境恶劣;利用负压吸尘风机,对放渣头增加围挡。由于放渣过程中产生的扬尘较大,负压风机管路频繁堵塞,且疏通困难;另外,由于渣车高度不同,增加的围挡很难达到预想效果,且常被进出车辆撞击破坏。该方案亦无法达到有效治理扬尘的目的;除以上方案,还进行了渣仓封堵及放渣头增加挡尘帘等措施,均无明显效果。在上述背景下,提出对渣仓扬尘治理的改造。

1.2优化改造方案说明

根据业主方介绍及双方现场交流,该厂配置了3台240 t/h的循环流化床锅炉,其中1号、2号锅炉共用一套,3号锅炉单独使用一套。厂内原3号锅炉、1号锅炉一次送风机原设计送风量为164 482 m3/h,正常运行风量约70 000 m3/h左右。渣仓放渣间除尘技改增加的吸风管道较长且存在漏风量的问题,送风系统考虑5%的漏风率(设置清扫口漏风增加),同时考虑渣库放渣间这部分空气对锅炉炉膛氧气量的影响,锅炉送风量增加渣库放渣间的除尘风量,除尘风量按放渣间约30次/h的换气次数计算。锅炉一次风机进风参数按照:大气压力101.3 kPa,空气温度:20℃,空气密度1.2 kg/m3,除尘风管的垂直风管的最小风速为16 m/s,水平风管的风速按18 m/s,风管管道粗糙度按K=0.15 mm考虑。渣仓放渣速度1号、2号渣库延长20 min一车。

1号渣库放渣间对应的1号锅炉一次风机的风量计算:1号放渣间尺寸为13 m(长)×7.7 m(宽)×4.7 m(高),即1号放渣间容积为13 m×7.7 m×4.7 m=470.47 m3。按30次/h的换气次数计算排尘风量为470.47 m3/次×30次/h=14114.0 m3/h,1#放渣间暂定15 000 m3/h的排尘风量,所以本次技改计算风量为70 000+15 000=85 000 m3/h,本次设计考虑5%的漏风率,1号锅炉一次风机技改设计风量为(70 000+15 000)m3/h×(1+5%)=89 250 m3/h。

2号渣库放渣间对应的3号锅炉一次风机的风量计算:2#渣库放渣间尺寸为19 m(长)×6.4 m(宽)×5 m(高),即2号放渣间容积为19 m×6.4 m×5 m=608 m3。按30次/h的换气次数计算排尘风量为608 m3/次×30次/h=18 240 m3/h,2号放渣间暂定19 000 m3/h的排尘风量,所以本次技改计算风量为70 000+19 000=89 000 m3/h,3号锅炉一次风机技改设计风量为(70 000+19 000)m3/h×(1+5%)=93 450 m3/h。

2排尘管道扬尘估算

原扬尘估算:运渣量600 t/d,含灰质量分数20%,原1号渣库每天卸渣400 t,一辆车运20 t灰渣,2 h运20车,一车放渣时间3 min,飞灰在3 min之内扬灰最大,扬灰率按20%计算,则3 min飞灰的扬尘量为20 t×20%×20%=0.8 t=800 kg。排尘管道风量为70 000~89 000 m3/h,则3 min内管道的含尘质量浓度为179.78~228.57 g/m3(计算过程略)>20 g/m3(正常吸尘浓度)。

方案建议:延长渣库的放渣时间,延长1号渣库每天运渣时间为10 h,每小时2辆车运渣,每辆车放渣时间为20 min,则飞灰在20 min之内扬灰最大,扬灰率按20%计算,则20分钟飞灰的扬尘量为20 t×20%×20%=0.8 t=800 kg。排尘管道风量为70 000~89 000 m3/h,则20 min内管道的含尘质量浓度为26.97~34.29 g/m3(计算过程略)>20 g/m3,吸尘浓度大大降低,对锅炉、风机、锅炉后的灰除尘器影响偏小一些,运行稳定性好一些,管道积灰清灰维护量小一些。同理2号渣库放渣间延长运渣车每天运渣时间5 h,每小时2辆车运渣,每辆车放渣时间20 min,20 min之内放渣完毕,与1号渣库放渣间排尘管道内含尘浓度相近。1号渣库、2号渣库放渣给料设备的能力进行改造,由3放渣20 t灰渣,改为20 min放渣20 t灰渣。

3除尘优化改造管道平面布置图

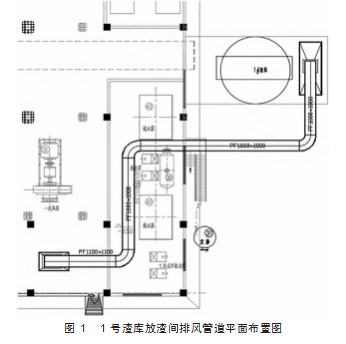

本次技改项目方案管道平面布置如图1和图2所示:

4除尘优化改造管道平面布置图

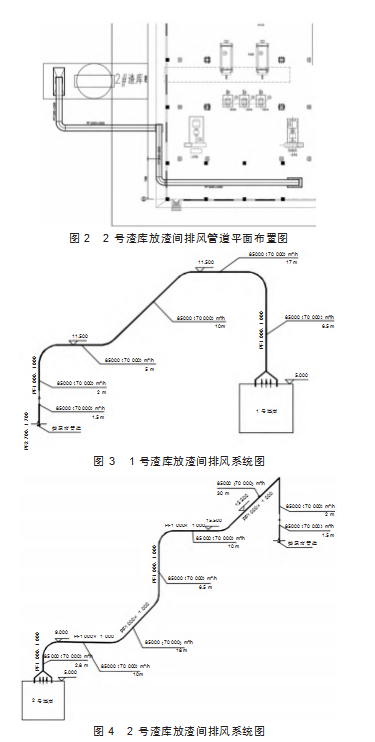

本次技改项目方案管道水力计算用管网系统图3和图4所示:

5渣仓放渣间除尘优化改造水力计算

1)本次管网水力计算按照1号渣仓放渣间对应的1#锅炉一次风机按照风量70 000~85 000 m3/h进行计算分析,排风罩局部阻力系数0.38弯头的局部阻力系数0.21渐缩管局部阻力系数0.48,计算结果如表1所示。

根据表1管道截面积为1.1 m×1.1 m=1.21 m2,不满足除尘风管水平风管的风速按最小18 m/s的设计要求,该管道设计不合理。管道截面积为1.0 m×1.0 m=1.00 m2风管在70 000~85 000 m3/h满足除尘风管管道风速要求,所以1号渣库放渣间对应的1号锅炉一次风机管道的阻力增加范围为:977.77~1 472.20 Pa,考虑输送管道内含尘气体会使风管阻力增加,管道阻力考虑1.2安全系数,因此1#渣库管道增加的阻力范围为1 173.32~1 766.64 Pa。

2)本次管网水力计算按照2号渣仓放渣间对应的

3号锅炉一次风机按照风量70 000~89 000 m3/h进行计算分析,排风罩局部阻力系数0.38弯头的局部阻力系数0.21渐缩管局部阻力系数0.48,计算结果如表2所示。管道截面积为1.1 m×1.1 m=1.21 m2,不满足除尘风管水平风管的风速按最小18 m/s的设计要求,该管道设计不合理。管道截面积为1.0 m×1.0 m风管在70 000~89 000 m3/h满足管道除尘风管管道风速要求,所以2号渣库管道的阻力范围为1 318.91~2 205.11 Pa,考虑输送管道内为含尘气体会使阻力增加,管道阻力考虑1.2安全系数,因此2号渣库管道增加的阻力范围为:1 582.69~2 646.13 Pa。

6结论与建议

1)延长一次风机吸风风管至放渣间顶部,由于大量吸尘,使空气含尘浓度增加,引起管道阻力增加,原锅炉一次风机建议增设变频调节器,根据锅炉运行状况调节到合适的风压、风量,需要现场进行试验及检测调节。含尘空气对锅炉运行,空气预热器,二次风机,锅炉后的除尘器(引风机)运行有影响。

2)放渣间放渣给料设备应设置调频器,放渣时间设置为20 min,减少飞灰。

3)一次风机吸风风管与原有一次风机进风管进行连接,原风管风速为9.6 m/s,改造后原有管道至风机入口这段风速小于16~18 m/s容易积尘,需要考虑清扫口及管径的修改。一次风机吸风水平管道,风机出口至锅炉炉膛的正压区均需增加清扫口定期清理,锅炉8个月停运一次,平时管道积灰考虑清扫。

4)含尘空气对锅炉一次风机叶轮会造成一定磨损,易引起风机动平衡失衡,存在安全隐患。

5)阴雨、雨雪天气含尘空气进入管道易于粘结,对管道运行有影响,需清理。

6)安装金属风管需要采取静电接地措施。

参考文献

[1]王智,张志银,等.热电厂风冷除渣系统改造[J].节能技术,2021,228(39):378-380.

[2]贾东生,向东,贾东林,等.锅炉除渣系统存在的问题及改进方案[J].节能技术,2013(6):558-560.

[3]王健.风冷式除渣系统的热控仪表选型及保护[J].节能与环保,2019(1):110-111.

[4]欧阳普,杨栋先,等.锅炉机组干渣输送系统的优化应用[J].机械管理开发,2021,29(4):134-135.

[5]张光荣,等.炉渣处理系统发展现状与解决方案[J].应用能源技术,2020,7(2):36-41.