光伏含氟废水处理方法分析论文

2025-10-22 14:40:11 来源: 作者:xuling

摘要:为研究光伏行业中含氟废水的处理方法及效果,采用化学沉淀法、吸附法和电化学法对含氟废水特性及处理效果进行了系统分析。以典型光伏制造企业的废水样本为研究对象,开展了多组对比试验,探讨不同处理技术的适用性与优化方案。

摘要:为研究光伏行业中含氟废水的处理方法及效果,采用化学沉淀法、吸附法和电化学法对含氟废水特性及处理效果进行了系统分析。以典型光伏制造企业的废水样本为研究对象,开展了多组对比试验,探讨不同处理技术的适用性与优化方案。试验结果表明:化学沉淀法对高质量浓度氟离子的去除效果显著,但易产生二次污染。吸附法在低质量浓度含氟废水处理中表现出较高的效率,处理成本较低。电化学法在多组分复杂废水的处理中具有良好的适应性、高效性。综合对比三种方法的优缺点,提出了基于组合技术的优化方案,为光伏行业含氟废水的高效处理及资源化利用提供了理论支持。

关键词:废水处理;化学沉淀法;化学特性

0引言

随着光伏产业的快速发展,制造过程中产生的含氟废水问题备受关注。对含氟废水处理方法进行深入研究,是光伏产业可持续发展的必然要求。含氟废水主要来源于晶硅切片清洗、化学抛光和表面处理等工艺环节。其中,含有高质量浓度氟离子及多种复杂化学组分,具有毒性高、难降解和环境危害大的特点。氟离子一旦进入自然水体,易与钙离子结合形成不溶性氟化钙,从而造成水体硬度升高,会对生态系统和人体健康造成严重威胁,如引发骨骼病变和影响水生生物的生长。含氟废水的处理难度大、成本高、效率低,传统方法(如化学沉淀法、吸附法和电化学法)在实际应用中均存在局限性。沉淀法易产生二次污染,电化学法能耗较高。吸附法吸附饱和后,处理难度增加[1]。因此,针对光伏行业中含氟废水的特性,开发高效、经济、环保的处理技术成为当前环境科学和水处理工程领域的研究热点,不仅具有重要意义,而且可为实现光伏产业的可持续发展提供技术支撑。

1含氟废水的来源与特性

1.1含氟废水的主要来源

含氟废水主要来源于光伏产业、铝加工、玻璃制造和电子半导体行业等多个工业领域。在光伏产业中,晶硅切片清洗、化学抛光和刻蚀等工艺环节会使用含氟化合物,如氢氟酸(HF)和氟化氢铵(NH4HF2)。这些化学试剂在加工过程中会产生大量含氟废水。铝加工行业在铝材表面处理过程中也会使用含氟试剂,如电解过程中添加的氟化物助剂,这些助剂随废水排放进入环境。玻璃制造行业的强化处理环节和电子半导体行业的清洗及刻蚀工序也会产生高质量浓度含氟废水。废水中的氟化物质量浓度通常较高,化学性质稳定,且伴随其他污染物(如重金属离子、有机化合物等)存在,加剧了其处理的复杂性和环境危害性。

1.2含氟废水的化学特性分析

含氟废水具有复杂的化学组成和环境危害,化学特性主要表现为氟化物质量浓度高、化学性质稳定,会与其他污染物相互作用。废水中的氟化物主要以游离氟离子(F-)和络合形式存在,部分与其他金属离子形成稳定的氟化物沉淀,如氟化钙(CaF2)或氟化铝(AlF3),具有低溶解度和较强环境持久性。含氟废水的pH值通常较低,呈强酸性,增加了处理过程中对设备和环境的腐蚀风险。废水中还含有其他共存污染物,如重金属离子(铅、镉)、有机污染物和悬浮颗粒物等,增加了废水处理的难度。

1.3含氟废水的环境影响

含氟废水对环境的影响主要体现在对水体、土壤和生态系统的危害。废水中的氟离子具有较强的化学活性与生物毒性,排放至自然水体后,容易与水中钙离子反应生成难溶的氟化钙,改变水体硬度,影响水体生态平衡。高质量浓度氟离子会抑制水生生物的正常生长,引发生物种群退化,甚至灭绝,破坏水生生态系统的稳定性。在土壤环境中,氟离子会与土壤中的矿物质结合,降低土壤肥力,影响农作物的吸收和生长[2]。含氟废水渗入地下水后,会造成地下水氟化物浓度超标,长期饮用高氟地下水可能引发氟中毒,严重危害身体健康。

2试验设计与方法

2.1试验材料与设备

试验材料主要包括含氟废水样本(采集自某光伏制造企业,氟离子初始质量浓度为100 mg/L)、化学试剂(氢氧化钙、氯化铝、活性炭、硫酸、氢氧化钠和氟离子标准溶液等,均为分析纯)及电极材料(钛基二氧化铅电极和不锈钢辅助电极)。试验设备主要包括精密pH计(精度为±0.01)、恒温磁力搅拌反应器(温控范围为25~100℃,转速范围为0~500 r/min)、电化学工作站(电压范围为0~10 V,电流范围为0~5 A)、分光光度计(检测波长范围为190~1 100 nm)、离子色谱仪、恒温水浴振荡器(温度范围为20~80℃)、真空抽滤装置以及相关玻璃器皿(烧杯、量筒和漏斗等)。试验用去离子水用于溶液制备与设备清洗。

2.2含氟废水样本的采集与预处理

含氟废水样本采集自某光伏制造企业的晶硅切片清洗及化学抛光工艺排放口,采样过程中遵循《水质采样技术规程》(HJ/T 91—2002),每隔1 h采集1次,共采集10 L混合样本,储存于高密度聚乙烯容器中,在采样后立即低温(4℃)保存,以减少化学成分变化。预处理过程需静置沉淀12 h分离悬浮物和大颗粒杂质,并用0.45μm滤膜进行过滤,去除微小颗粒物。为保证试验样本的一致性,利用0.1 mol/L硫酸溶液调节样本的pH值至7.0。经分光光度计检测,过滤后的废水样本中的氟离子质量浓度初始值为98.5 mg/L,符合试验设计要求。

2.3处理方法的筛选与设计

2.3.1化学沉淀法试验设计

化学沉淀法利用氟离子与钙离子生成难溶的氟化钙(CaF2)沉淀,实现氟离子的去除。试验选用氢氧化钙(Ca(OH)2)作为沉淀剂,针对氟离子初始质量浓度为98.5 mg/L的废水样本,设计了不同投加量(0.1、0.2、0.3、0.4 g)的试验组。每组反应液体积为50 mL,在磁力搅拌器上进行30 min的搅拌(300 r/min),控制温度在25℃。反应过程中逐渐调节pH值至9.5,以保证氟化钙的最大沉淀效率。反应结束后,将废水静置2 h,以促进沉淀形成,用真空抽滤装置分离滤液和沉淀。采用分光光度计(波长570 nm)对滤液中的氟离子质量浓度进行检测。

2.3.2吸附法试验设计

吸附法通过吸附材料的高比表面积和化学活性吸附氟离子。试验选用粒径为0.5~1 mm的活性炭,针对氟离子初始质量浓度为98.5 mg/L的废水样本,设计不同投加量(1、2、3、4 g/L)的试验组。每组反应液体积为50 mL,在恒温水浴振荡器中以150 r/min的速度振荡1 h,控制温度在30℃。反应后,通过真空过滤分离滤液,通过分光光度计测定氟离子质量浓度。

2.3.3电化学法试验设计

电化学法通过阳极氧化和阴极还原去除废水中的氟离子。试验采用Ti/PbO2阳极和不锈钢阴极,电解液为0.5 mol/L的Na2SO4溶液。试验针对氟离子初始质量浓度为98.5 mg/L的废水样本,设计不同电压(2、4、6、8 V)和电解时间(10、20、30、60 min)的组合试验。在电解槽中放入100 mL废水样品,并调节初始pH值至6.5,以获得最佳电化学反应条件。在试验期间,记录电解过程中的电流密度变化。电解后,采用离子色谱法检测氟离子去除率。

2.4试验流程与参数控制

试验流程包括样本处理、处理方法试验和数据检测与分析三部分,严格控制各试验参数,确保结果的可靠性。对含氟废水样本进行统一预处理,静置沉淀12 h后,用0.45μm滤膜过滤,去除颗粒物,并将pH值调至7.0。在化学沉淀法试验中,向50 mL废水中加入0.3 g Ca(OH)2,搅拌30 min(300 r/min),静置2 h后,抽滤检测。吸附法试验中,投加活性炭,振荡1 h(150 r/min)后,过滤检测。电化学法试验中,在100 mL废水中施加6 V电压,电解30 min,采用离子色谱法检测滤液中的氟离子质量浓度[3]。试验中通过控制反应时间、温度和电压等关键参数,确保去除效果最佳。重复每组试验3次,以验证数据的稳定性。

3试验结果分析

3.1化学沉淀法的处理效果分析

化学沉淀法对含氟废水的处理效果显著,不同沉淀剂投加量对氟离子去除率有明显影响,如表1所示。当Ca(OH)2投加量分别为0.1、0.2、0.3、0.4 g时,废水中的氟离子质量浓度从初始的98.5 mg/L分别下降至41.6、12.3、1.8、1.6 mg/L,相应的去除率分别为57.7%、87.5%、98.2%、98.4%。当投加量超过0.3 g时,去除率提升趋于平缓,且溶液pH值升高至12.1,可能造成废水处理的二次污染问题。因此,确定最佳投加量为0.3 g。试验发现,反应时间对去除效果的影响较小,在搅拌30 min后,氟离子质量浓度基本稳定。pH值为9.5时,处理效果最佳。此时,氟化钙沉淀形成最为充分。pH值过高或过低,都会影响氟化钙的沉淀效率。该方法在常温下运行,操作简便,去除效率高。

3.2吸附法的处理效果分析

吸附法对含氟废水具有良好的处理效果,不同活性炭投加量对氟离子去除率影响显著,如表2所示。当活性炭投加量分别为1、2、3、4 g/L时,废水中氟离子质量浓度由初始的98.5 mg/L分别下降至54.3、23.7、5.2、4.8 mg/L,对应的去除率分别为44.9%、75.9%、94.7%、95.1%。当投加量为3 g/L时,去除率达到94.7%,基本接近吸附饱和状态。增加至4 g/L时,去除率提升幅度较小,表明3 g/L为最佳投加量。反应时间在30~60 min范围内,氟离子质量浓度下降较快。60 min后,趋于稳定。振荡温度控制在30℃效果最佳。该方法在常温条件下运行,具有成本低、操作简单的优点,但吸附剂用量过多,可能增加后续处理成本。

3.3电化学法的处理效果分析

电化学法对含氟废水的处理效果受电压与电解时间的影响,如表3所示。当电压分别为2、4、6、8 V,电解时间为30 min时,废水中氟离子质量浓度由初始的98.5 mg/L分别降至52.6、21.3、3.6、2.4 mg/L,对应的去除率分别为46.6%、78.4%、96.3%、97.6%。当电压为6 V时,氟离子去除率达到96.3%,能耗为0.32 kW·h/m3,具有较高的经济性。提高电压至8 V时,去除率仅略微提升至97.6%,但能耗增加至0.48 kW·h/m3,不利于实际应用。不同电解时间对处理效果的影响不同,10 min内,去除效果有限。30 min后,氟离子质量浓度趋于稳定。最佳初始pH值为6.5时,有利于电化学反应的进行。综合分析,电化学法在6 V、30 min条件下,表现出最佳处理效果,既能实现高效去除,又能兼顾能耗经济性。

3.4处理效果对比与讨论

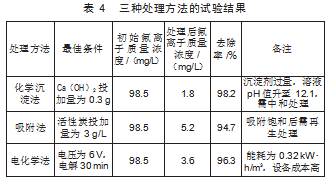

对比三种处理方法的试验结果,如表4所示。化学沉淀法在Ca(OH)2投加量为0.3 g时,氟离子质量浓度由98.5 mg/L降至1.8 mg/L,去除率达到98.2%,且操作简单。但沉淀剂过量会导致溶液pH值升高至12.1,需额外进行中和处理。吸附法在活性炭投加量为3 g/L时,氟离子质量浓度降至5.2 mg/L,去除率为94.7%,效果略低于化学沉淀法。但无需调节pH值,吸附饱与后需再生处理。电化学法在电压为6 V、电解30 min条件下,氟离子质量浓度降至3.6 mg/L,去除率为96.3%,能耗为0.32 kW·h/m3,具有高效性、经济性,但设备成本较高。从处理效率看,化学沉淀法最佳,电化学法次之,吸附法相对较低。从经济性、适用性看,电化学法最具综合优势,吸附法适用于低质量浓度氟废水处理,化学沉淀法适用高质量浓度废水。

4结语

采用化学沉淀法、吸附法和电化学法处理对光伏含氟废水进行试验研究,三种方法均具有显著的氟离子去除效果,但在处理效率、经济性和适用性方面各有优劣。化学沉淀法在Ca(OH)2投加量为0.3 g时表现出最高的去除率(98.2%),适用于高质量浓度含氟废水处理。但过量投加,会导致pH值升高,需后续进行中和处理。吸附法在活性炭投加量为3 g/L时去除率达到94.7%,适合低质量浓度废水处理。但吸附剂再生问题限制了经济性。电化学法在6 V、30 min条件下去除率为96.3%,能耗为0.32 kW·h/m3,表现出较高的经济性与可持续性,但初期设备成本较高。综合分析,化学沉淀法适用于高质量浓度含氟废水的快速处理,电化学法适用于要求稳定运行的中低质量浓度废水处理,吸附法在低质量浓度废水的末端处理上具有优势。研究成果为光伏行业含氟废水的分级处理提供了科学依据。

参考文献

[1]李丽梅.光伏含氟废水处理方法试验研究[J].山西化工,2023,43(4):221-223.

[2]闵俊杰.光伏电池片生产废水处理的分析研究[J].广东化工,2024,51(24):94-96.

[3]李*伟.含氟废水处理中可能遇到的问题及解决方法[J].广州化工,2024,52(17):89-90.