化工设计中节能减排技术的应用与评估论文

2025-10-22 15:28:20 来源: 作者:xuling

摘要:研究对化工设计中节能减排技术分类,并分析了热回收技术、节能型设备、废气处理技术等典型节能减排技术的应用场景与效果。

摘要:研究对化工设计中节能减排技术分类,并分析了热回收技术、节能型设备、废气处理技术等典型节能减排技术的应用场景与效果,通过案例分析,揭示了节能减排技术在提高能源利用效率、减少污染物排放方面的显著作用,能量分析和环境影响评估等方法被用于评估节能减排技术的实际效果,为化工企业的节能减排实践提供了科学依据。同时,也指出了化工设计节能减排面临的挑战,并提出了加强技术研发、增加资金投入、完善政策法规、提高公众意识及加强国际合作等对策。研究发现,节能减排技术的广泛应用不仅有助于化工行业实现绿色转型,还能为企业带来经济效益和社会效益的双重提升。

关键词:化工设计;节能减排技术;热回收技术

0引言

在我国,能源消耗量远大于生产量的现状使得节能减排显得尤为重要,为了应对这一问题,政府已经颁布了一系列能源开发和利用的政策法规,旨在倡导节能减排加强节能技术的推广,并重点对由能源过度使用和消耗所造成的环境污染问题进行控制和解决,这些举措不仅体现了国家对节能减排工作的高度重视,也为化工行业实施节能减排提供了政策支持和方向指引。

余虹钢等[1]提出要充分明确自身应承担的节能减排责任,积极引入一系列先进的节能减排技术,加快低碳绿色转型发展步伐。游小娟[2]在绪论部分提出增强学生节能减排责任意识,在教学内容上始终贯穿节能减排理念,在综合实训上加强节能减排实践。李林[3]提出通过物理技术、化学技术和生物技术等多种方式提出了石油化工企业污水处理技术的应用。本文提出了采用新型高效换热器、引入智能控制系统整体提高能源利用效率,为企业的可持续发展奠定了坚实基础。

1化工设计中节能减排技术分类

化工设计中的节能减排技术可以根据不同的分类标准进行划分,按照能源利用方式的不同,节能减排技术可以分为热能回收技术、电能节约技术等。热能回收技术主要是通过回收和利用生产过程中产生的余热以提高能源利用效率,通过热能回收技术可以将余热回收并用于其他生产环节,从而实现能源的节约和高效利用;电能节约技术则主要是通过优化电力系统和提高电力设备的效率来减少电能的消耗[4]。按照污染物处理方式的不同,节能减排技术又可以分为废气处理技术、废水处理技术、固体废物处理技术等。废气处理技术主要是针对化工生产过程中产生的有害气体进行净化处理以减少对大气的污染,常见的废气处理技术包括吸收、吸附、催化转化等;废水处理技术则是针对化工生产过程中产生的废水进行净化处理,以防止水污染。常见的废水处理技术包括物理处理、化学处理、生物处理等;固体废物处理技术则是对化工生产过程中产生的固体废物进行资源化利用或无害化处理,以减少对环境的危害。

2化工设计中节能减排技术应用分析

2.1典型技术一:热回收技术

热回收技术的应用在化工设计中具有广泛的前景,除了在乙烯生产过程中的应用外,这项技术还可以扩展到其他多个化工领域[5],例如,在合成氨工艺中反应过程产生的高温气体通常包含大量的热能,通过安装热回收装置这些热能可以被有效地捕获并用于预热进入反应器的气体,从而减少外部能源的消耗。

热回收技术还可以与化工生产中的其他节能技术相结合,形成更为高效的节能减排系统,例如,在蒸馏过程中通过优化蒸馏塔的操作条件和结合热回收技术,可以进一步降低能耗和提高产品质量,这种综合应用的方式不仅可以提高企业的经济效益,还有助于推动化工行业的绿色转型。

2.2典型技术二:节能型设备

随着科技的进步,越来越多的高效、环保的节能型设备被开发并应用到化工生产中,这些节能型设备的设计和生产往往融入了最新的科技成果,例如,新型的高效换热器,通过优化结构设计和材料选择大大提高了换热效率减少了热能的损失,同时一些节能锅炉也采用了先进的燃烧技术和热回收系统使得燃料能够更充分地燃烧,热能得以更有效地利用。

2.3典型技术三:废气处理技术

在众多废气处理技术中,吸收法、吸附法和催化氧化法因其成熟稳定、处理效果良好而得到广泛应用;吸收法通过特定的吸收剂将废气中的有害物质溶解或与之发生化学反应,从而达到净化废气的目的;吸附法则是利用吸附剂的吸附性能将废气中的有害组分吸附在吸附剂表面实现废气的净化;而催化氧化法则是通过催化剂的作用降低废气中有机物的氧化分解温度,使其在较低温度下即可被氧化分解为无害物质。

3化工设计节能减排评估方法与案例

3.1化工设计节能减排评估方法

在化工设计节能减排评估中,能量分析和环境影响评估是两种重要的方法,这两种方法各有侧重,共同构成了化工设计节能减排评估的完整体系[6]。

能量分析可以帮助我们了解生产过程中的能源利用情况,找出能源浪费的环节并提出相应的节能措施。能量分析通常包括能源审计、能源平衡和能源优化等步骤,通过这些步骤可以对生产过程中的能源消耗进行全面的监测和分析找出潜在的节能机会,为企业制定节能计划提供有力的支持。

环境影响评估通过对生产过程中的污染物排放、资源消耗和生态破坏等进行全面的评估,揭示出化工生产对环境造成的负面影响,环境影响评估通常包括现状调查、影响预测和评价等步骤,通过这些步骤可以了解化工生产对环境的具体影响程度,为制定相应的环保措施提供科学依据。

3.2化工设计节能减排评估指标

在化工设计的节能减排评估中,节能率是一个核心的评估指标,它衡量了实施节能减排措施后能源消耗相对于基准情景的降低程度,通过对比实施前后的能源消耗数据可以计算出节能率从而直观地展现节能措施的效果[7]。

减排量则是另一个关键指标,它表示实施节能减排措施后污染物排放的减少量,减排量不仅体现了技术对环境的直接贡献,也是企业履行社会责任和满足环保法规要求的重要体现,通过监测和核算减排量企业可以了解自身环保工作的成效,并为后续的减排计划提供数据支持[8]。

3.3案例分析

某大型化工企业积极响应国家节能减排号召,在节能减排实践方面做出了诸多努力并取得显著成效。

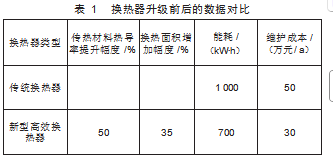

企业重点对换热器进行了升级,采用新型高效换热器。该换热器采用先进的传热材料,如石墨烯复合导热材料,其热导率相比传统铜材提高了约50%,能更高效地传导热量。独特的结构设计方面,采用了螺旋折流板与内展翅片管相结合的结构,使换热面积增加了35%,极大地提升了传热效率。实际运行数据显示,在处理相同流量和温度的物料时,传统换热器的能耗为1 000 kW·h,而新型高效换热器的能耗仅为700 kW·h,能耗降低了30%。从长期运行成本来看,传统换热器每年的维护费用约为50万元,新型换热器由于结构优化,不易结垢和腐蚀,维护成本降低至30万元,每年为企业节省维护成本20万元。换热器升级前后的数据对比,如表1所示。

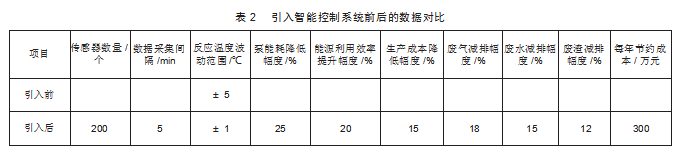

企业引入智能控制系统,对生产设备进行全方位实时监控和优化调度。该系统通过安装在各关键设备上的200个传感器,每5 min采集一次设备运行数据,包括温度、压力、流量等参数,并实时传输至中央控制系统。中央控制系统采用先进的机器学习算法模型,对这些数据进行分析处理,预测设备可能出现的故障和能耗波动情况。

根据系统分析结果,企业能够根据实际工况灵活调整生产设备的运行参数。例如,在某反应釜生产环节,通过智能控制将反应温度精确控制在±1℃内,相比以往温度波动范围±5℃,有效减少了因温度波动导致的能量损耗。同时,根据物料流量变化及时调整泵的转速,使泵的能耗降低了25%。

通过这些措施,企业整体能源利用效率提高了20%,生产成本降低了15%。在污染物排放方面,由于能源消耗降低,相应的废气、废水和废渣产生量也有所减少,其中废气排放量减少了18%,废水排放量减少了15%,废渣产生量减少了12%。这一系列成果不仅为企业带来了显著的经济效益,如每年节约生产成本300万元,还在环保方面赢得了良好的社会声誉,提升了企业的社会形象和市场竞争力,为企业的可持续发展奠定了坚实基础。引入智能控制系统前后的数据对比,如表2所示。

4化工设计节能减排的挑战与对策

4.1化工设计节能减排的挑战

在化工设计中实施节能减排并非易事,它面临着多方面的挑战。首先技术瓶颈是一个显著的问题,例如,某些先进的废气处理技术或能源回收系统在实际应用中仍存在效率不高、稳定性差等问题,需要科研人员和工程师们继续努力研发和优化。

资金投入是另一个重要的挑战,节能减排技术的研发和应用往往需要大量的初期投资,包括设备购置、技术研发、人员培训等方面的费用,对于一些规模较小或财务状况不佳的化工企业来说,这笔投资可能是一个沉重的负担。

政策法规的执行力度也直接影响到节能减排的成效,虽然国家和地方政府出台了一系列节能减排的政策和法规,但在实际执行过程中,由于监管不到位、处罚力度不足等原因,这些政策法规的约束力有时并未得到充分发挥。

公众意识问题也是不容忽视的挑战,尽管环保和可持续发展已经成为全球性的议题,但仍有一部分公众对节能减排的重要性和紧迫性认识不足。这种意识上的滞后不仅影响了公众在日常生活中的环保行为,也可能阻碍化工企业实施节能减排措施的决心和行动。

4.2化工设计节能减排的对策

针对化工设计节能减排所面临的挑战,我们可以从多个维度出发,制定并实施有效的对策,化工企业和研究机构应加大对节能减排技术的研发力度,聚焦于突破关键技术难题,如高效能源利用技术、低碳生产技术、废弃物资源化利用技术等,通过持续的技术创新提高企业的能源利用效率降低生产成本,减少对环境的影响实现可持续发展。

政府和企业应共同加大对节能减排项目的投资力度,为技术研发、示范推广和产业化提供充足的资金支持,政府应制定更加严格的节能环保法规和标准,明确企业的节能减排责任和义务,同时加大对违法违规行为的处罚力度确保政策法规得到有效执行,此外还可以通过财政补贴、税收优惠等政策措施,引导企业积极采用节能减排技术,推动行业的绿色转型。

政府和社会各界应广泛开展节能环保宣传教育活动,提高公众对节能减排重要性的认识,通过普及节能环保知识、推广绿色生活方式等措施引导公众积极参与节能减排行动,形成全社会共同关注和支持节能减排的良好氛围。

通过与国际先进企业和研究机构开展合作和交流,可以及时了解和掌握国际最新的节能减排技术和经验,同时借助国际合作平台我们还可以推动国内节能减排技术的国际化发展,提升我国在全球环保领域的地位和影响力。

5结论

通过对化工设计中节能减排技术的分类、应用以及评估方法的详细探讨,揭示了节能减排技术在提高能源利用效率、减少污染物排放方面的显著作用,研究发现热回收技术、节能型设备和废气处理技术等典型节能减排技术在化工设计中的应用,不仅能够有效降低能源消耗和减少污染物排放,还能为企业带来经济效益和社会效益的双重提升。通过具体案例分析,进一步验证了节能减排技术在化工设计中的实际应用效果,展示了其在推动化工行业绿色转型中的重要作用。

针对化工设计中节能减排面临的挑战,提出了加强技术研发、增加资金投入、完善政策法规、提高公众意识及加强国际合作等对策,旨在推动化工设计节能减排工作的深入开展。

参考文献

[1]余虹钢,曾桃,夏堃,等.石油化工企业节能减排现状与对策研究[J].现代工业经济和信息化,2023,13(9):206-208.

[2]游小娟,李勇.从化工单元操作谈“节能减排”能力培养[J].广东化工,2023,50(17):186-187.

[3]李林,吕慧,黄润隆.节能减排下石油化工的污水处理探讨[J].中国石油和化工标准与质量,2023,43(16):152-154.

[4]李国华.基于清洁生产审核的化工助剂厂节能减排项目设计与可行性研究[D].成都:西南石油大学,2018.

[5]刘泰宇.化工生产与企业的节能减排措施分析[J].化工设计通讯,2017,43(11):199.

[6]游小娟,李勇.“双碳”目标下化工节能减排课程教学实践探究[J].广东化工,2023,50(16):191-192.

[7]陈雪芹.设备节能减排雾霾中吹响的集结号[J].中国设备工程,2014(9):8-13.

[8]于英慧,肖传豪.节能减排,从一线职工做起[J].河南化工,2014,3(8):9-12.