工业含氟废水联合处理工艺实践研究论文

2025-10-22 11:12:42 来源: 作者:xuling

摘要:氟化物在工业中应用广泛,但其对环境和人体的危害较大,因此工业含氟废水的处理问题越来越受到重视。结合工业含氟废水的特点,将结晶-沉淀与超滤-反渗透等处理工艺相结合,并实验分析不同工艺参数条件下的含氟废水处理效率。

摘要:氟化物在工业中应用广泛,但其对环境和人体的危害较大,因此工业含氟废水的处理问题越来越受到重视。结合工业含氟废水的特点,将结晶-沉淀与超滤-反渗透等处理工艺相结合,并实验分析不同工艺参数条件下的含氟废水处理效率,其中最佳静置沉淀时间为30 min,最佳Ca、F物质的量比0.60,超滤、反渗透的最佳操作压力为0.10、2 MPa,最佳进水流速为2.0、3.5 L/min,最佳进水温度为25℃,最佳环境均为中性、酸性。上述组合工艺应用后,产水满足工业用水水质要求,满足设计预期。

关键词:含氟废水;结晶;沉淀;超滤;反渗透

0引言

工业含氟废水指的是工业生产过程中产生的含有氟化氢、氟化钠、氟化铝等氟化物物质的废水,分布行业广泛,水量大,氟离子质量浓度各异,从30 mg/L到8 000 mg/L不等[1]。工业废水中氟离子多以离子、络合物、整合物等形式存在,排放后会对自然环境以及人体健康产生危害。水中氟离子质量浓度超过4.0 mg/L时会导致人体骨骼损伤、侏儒症等健康问题,严重者出现氟中毒,质量浓度超过10.0 mg/L时,会导致致残性氟骨症等病症。为此,需要采用化学沉淀、膜分离等技术进行去氟处理,使其达标排放或循环利用[2-6]。为进一步强化工业废水除氟效率,本文提出“结晶-沉淀+超滤-反渗透”处理工艺,并试验分析不同工艺参数条件下的处理效率。

1试验部分

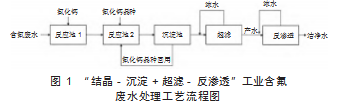

本次试验进水水样构成以及浓度模拟半导体企业的含氟废水,其主要来源为刻蚀作业环节使用的氢氟酸、氟化铵等化学药剂。本次实验采用“结晶-沉淀+超滤-反渗透”工艺流程,见图1所示。

1)“结晶-沉淀”处理环节:去烧杯量取配置好的实验水样,分别按照Ca、F物质的量比0.50、0.55、0.60、0.65、0.70加入氯化钙,搅拌30 min,静置沉淀30 min,取上清液应用离子计测定上清液氟离子的浓度,静置210 min后分析水质,确定氯化钙的最佳加入量。在此基础上投加不同量晶种重新“结晶-沉淀”实验,其中氟化钙晶种粒径为1~3 mm,测定上清液水质以及污泥含水率。

2)“超滤-反渗透”处理环节部分:实验水样经过结晶-沉淀处理后,取上清液进行超滤-反渗透处理。上清液置入膜系统,本实验中超滤膜选择聚醚砜膜(UP150),设置不同的超滤操作压力(0.05、0.10、0.15 MPa)、进水流速(1.5、2.0 L/min)、水温(20、25℃)以及pH(6、7、8),反渗透膜选择聚酰胺复合膜(BW30),水温、pH等操作条件同超滤环节,不同之处在于操作压力分别为1.5、2.0 MPa,进水流速为2.5、3.5 L/min。间隔10 min记录超滤处理环节的膜通量,间隔20 min记录反超滤处理环节的膜通量,其中膜通量为单位时间内产水体积与膜有效面积的比值。

2结果与讨论

2.1 Ca/F摩尔比对去氟处理效果的影响

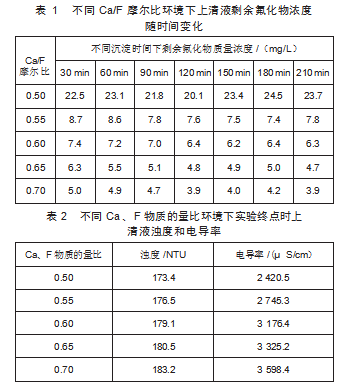

见表1所示,不同Ca、F物质的量比情况下,沉淀静置时间相同时,随着Ca、F物质的量比增加,剩余氟化物浓度随之降低,Ca、F物质的量比为0.60时,剩余氟化物质量浓度低于8.0 mg/L,但是当Ca、F物质的量比继续增加以后,剩余氟化物浓度降低程度有限。分析其原因认为氯化钙投加以后,随着溶液中Ca2+浓度的增加,部分与Cl-以及OH-等离子结合,造成F-不能与Ca2+持续有效结合。此外,当Ca、F物质的量比参数固定时,静置沉淀30 min后,随着静置沉淀时间的增加,剩余氟化物质量浓度变化较小,可将30 min作为最佳静置沉淀时间。

测定试验样品上清液浊度以及电导率,结果见表2所示,当Ca、F物质的量比0.50、0.55、0.60、0.65、0.70时,测定的上清液浊度均超过170.0 NTU,电导率均大于2 400.0μS/cm,随着Ca、F物质的量比增加,上清液浊度以及电导率均呈增加趋势。分析其原因认为含氟废水中投加氯化钙后,生成的氟化钙沉淀物颗粒较小,悬浮于上清液中,难以依靠自身沉降性能予以去除。通常情况下,氟化钙粒径越小,其在上清液中的活度积越大,沉降能力越差。随着氯化钙等钙盐投加量的持续增多,沉淀反应更加倾向于氟化钙生成方向,导致处于悬浮状态的氟化钙难以沉降,最终导致上清液浊度增大。在上述进程中,溶液中氯离子累积,电导率也随之上升。综合上述实验结果,认为Ca、F物质的量比0.60为最佳值。

2.2氟化钙晶种投加量对去氟处理效果的影响

见表3所示,不同氟化钙晶种投加量环境下,去氟能力存在差异。当晶种投加量为0时,剩余氟化物质量浓度8.30 mg/L,上清液浊度为182.1 NTU,当加入氟化钙晶种后,上清液氟化物浓度、浊度快速下降,当晶种投加量为0.5 g/L时,剩余氟化物质量浓度2.61 mg/L,浊度为120.3 NTU。其原因在于将氟化钙晶种投放到含氟水样后,氟化钙晶种的表面能够吸附溶液中的氟化钙微粒并聚集成粒径更大的颗粒,从而加速氟化钙的结晶过程。晶种的加入能够显著降低过饱和溶液中氟化物离子的浓度,帮助氟化物从溶液中更快地析出。当晶种投加量达到1 g/L后,随着投加量的持续增加,氟化物质量浓度、浊度降低趋势变缓,即氟化钙晶种投加量对于去氟能力的提升存在上限。不添加晶种时,污泥含水率为74.8%,投加量为0.5 g/L时,含水率快速降低至54.2%,随着晶种投加量的增加,污泥含水率基本维持在50%左右。对比不同晶种投加量环境下的污泥含水率变化情况可以看出,投加晶种能够有效降低污泥含水率。其原因在于晶种通过异相成核的方式吸附氟化钙沉淀物,并降低了与水的接触面积。从表3可以看出,当晶种投加量超过1.0 g/L时,污泥含水率降低不明显,故将1 g/L作为最佳晶种投加量。

2.3操作压力对超滤-反渗透处理效果的影响

试验中,超滤环节操作压力分别设置为0.05、0.10、0.15 MPa,反渗透环节设置操作压力分别为1.5、2 MPa。结果显示,初始膜通量与压力二者呈正向相关,超滤-反渗透除氯处理过程中将压差作为推动力,随着操作压力的增加,产水通量增大,但是随着过滤时间的增加,受污染、浓差极化等因素的影响,产水通量开始降低,其中在高压力环境下,超滤膜通量衰减速度更快,而反渗透产水通量的降低受压力影响较小。分析原因认为,超滤膜进水悬浮颗粒物较多,随着操作压力的增加,浓差极化和污染现象更为明显,而反渗透膜受到的影响低于超滤膜,因此受压力影响较小[7]。综合试验结果,将超滤、反渗透的最佳操作压力设定为0.10、2 MPa。

2.4进水流速对超滤-反渗透处理效果的影响

试验中,对比不同流速条件下超滤、反渗透膜通量的变化情况。与流速1.5 LPM相比,当进水流速提升到2.0 L/min时,超滤、反渗透膜通量初始值分别提升了10.5%、7.0%,即进水流速的增加可以提升产水通量。原因在于进水流速增加后,膜表面污染物停留时间减少,单位时间内流经的液体量增加。综上试验结果,将超滤、反渗透的最佳进水流速设定为2.0、3.5 L/min。

2.5进水温度对超滤-反渗透处理效果的影响

试验中,对比不同温度条件下(20、25℃)超滤、反渗透膜通量的变化情况。结果显示,温度每提升1℃,超滤、反渗透膜通量分别提升1.5%、2.3%。即在20~25℃范围内,随着温度的提升,产水通量随之增加,其中温度对反渗透膜通量的影响更为显著。分析原因认为,温度提升后,水的黏度降低,而产水通量与黏度二者之间呈反比关系,由此导致产水通量增加。另外,实验选用的膜材料为高分子聚合物,当温度提升后,聚合物链活性增加,膜孔径变大,产水通量增加[8]。与超滤膜相比,反渗透膜孔径更小,因此对温度的变化更为敏感。综合实验结果,将超滤-反渗透的最佳进水温度设定为25℃。

2.6进水pH对超滤-反渗透处理效果的影响

试验中,对比不同pH(6、7、8)条件下超滤、反渗透膜通量的变化情况。结果显示,对于超滤膜来说,pH值为6、7、8时对应的初始通量相近;对于反渗透来说,较pH值为6、7时相比,pH=8时的初始通量略低。原因在于,在碱性条件下,聚酰胺反渗透膜交联度降低,线性聚合物增多,影响水分子过膜。实验中无论是超滤膜还是反渗透膜,在碱性条件下的产水通量下降速度更快。综上认为中性、酸性为超滤-反渗透处理的最佳环境。

2.7应用效果

应用“结晶-沉淀+超滤-反渗透”工艺对水样进行处理,经过处理后,表4结果表明,氟化物、氯离子浓度、浊度等均符合标准,氟化物去除率达到99.99%,氯离子去除率达到96.1%,达到了设计预期。

3结语

为提升工业废水除氟效率,本文将结晶-沉淀与超滤-反渗透等处理工艺相结合,并试验分析不同工艺参数条件下的处理效率。经试验对比分析,认为最佳静置沉淀时间为30 min,最佳Ca、F物质的量比0.60,超滤、反渗透的最佳操作压力为0.10、2 MPa,最佳进水流速为2.0、3.5 L/min,最佳进水温度均为25℃,最佳环境均为中性、酸性。经上述工艺处理后,产水符合设计要求,可为类似工业废水去氟项目提供参考和借鉴。

参考文献

[1]陈亮,向长柳,周曜,等.除氟剂NYZ02在高盐含氟废水中除氟应用研究[J].矿冶工程,2023,43(4):110-114.

[2]吕晓立,郑跃军,刘可,等.兰州不同城镇功能区地下水氟赋存特征及影响因素[J].水文地质工程地质,2024,51(2):215-226.

[3]崔兵,金怡,杨泽坤.钙盐-混凝法处理高氟废水的实验研究[J].工业水处理,2023,43(6):150-155.

[4]杨文燕.新型高效除氟剂在高盐含氟废水处理中的应用试验[J].中国资源综合利用,2024,42(1):19-21.

[5]朱祚峤,施梦圆,毛瑞,等.混凝沉淀法处理冶金含氟废水工艺研究[J].无机盐工业,2024,56(4):118-124.

[6]刘雨秋,代林莉,张永奎,等.镧离子辅助混凝沉淀去除水体中氟离子的研究[J].应用化工,2024,53(1):1-5.

[7]曾鹏,洪侃,徐建兵,等.CaO-CaCl2混凝沉淀结合电化学氧化法去除钨冶炼高盐废水中的氟和氨氮[J].中国钨业,2023,38(3):66-71.

[8]高维丹,臧正文,许阿亮,等.氟代碳酸乙烯酯合成中含氟废盐的处理与利用[J].浙江化工,2024,55(2):42-47.