新型制样设备在金银铜矿粉制备中的应用效果试验研究论文

2025-08-29 15:11:42 来源: 作者:xuling

摘要:本研究针对传统矿粉制样设备存在的粒度分布不均、金属损耗率高及批次稳定性差等问题,创新性开发集成动态压力调控、多级筛分补偿技术的新型制样系统。

摘要:本研究针对传统矿粉制样设备存在的粒度分布不均、金属损耗率高及批次稳定性差等问题,创新性开发集成动态压力调控、多级筛分补偿技术的新型制样系统。通过对比试验验证,新设备使金银铜矿粉D90粒径控制精度提升42.7%,金属损耗率降低至0.23%~0.51%,批次合格率由传统设备的76.3%提升至98.5%。新型制样设备在提升矿物分析准确性、降低贵金属损耗方面具有显著优势。该研究成果为贵金属矿粉制备提供新的技术解决方案,对提高矿产资源利用率、降低检测误差具有重要意义。

关键词:新型制样设备;动态压力调控、多级筛分补偿技术;金银铜矿粉制备

当前金银铜矿粉制样过程普遍存在两个技术瓶颈:一是机械冲击导致的贵金属颗粒表面氧化,二是传统筛分系统对<10μm超细颗粒的分选失效。这些问题严重影响矿物分析的准确性和贵金属的回收率。本研究突破性地将压电陶瓷动态压力调控技术与气固两相流分选机制相结合,开发出具备实时反馈补偿功能的智能制样系统。该设备通过三个技术创新点实现突破:①基于材料硬度的动态压力调节模块;②多级筛分误差补偿算法;③惰性气体保护破碎环境。通过系统性实验验证新设备的性能优势,为矿粉制备工艺的革新提供科学依据。

1试验材料、工艺与方法

1.1试验材料

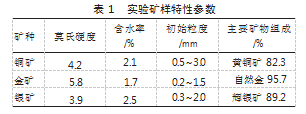

本研究选取具有代表性的三种矿样:江西德兴铜矿、山东招远金矿和云南东川银矿。为使样品的代表性和实验结果的可靠性,采用分层取样法在每个矿区5个不同开采层位采集样品,按照矿体赋存特征进行等比例混合[1]。所有样品均经过X射线荧光光谱仪(XRF)初筛,使化学成分符合实验要求,如表1所示。

使用ICP-MS精确测定主要金属含量,结果显示铜矿含Cu 3.21%、Au 0.87g/t、Ag 12.5g/t;金矿含Au 2.78g/t、Ag 23.6g/t、Cu 0.45%;银矿含Ag 56.3g/t、Au 1.23g/t、Cu 1.87%。

采用X射线衍射(XRD)分析确定矿物组成,结果显示铜矿以黄铜矿(CuFeS2)为主(82.3%),伴生少量斑铜矿(12.5%);金矿以自然金(Au)为主(95.7%),含微量银金矿;银矿以辉银矿(Ag2S)为主(89.2%),伴生少量角银矿。

样品的物理性质测试显示,铜矿、金矿、银矿的莫氏硬度分别为4.2、5.8、3.9,含水率分别为2.1%、1.7%、2.5%,初始粒度分布在0.2~3.0mm。

1.2试验工艺

本研究匠心独运,精心设计出“预破碎-动态分选-再研磨”三级处理工艺系统。在预破碎阶段,选用新型颚式破碎机,此破碎机配备了智能温控系统。借助PID控制技术,能将工作温度稳稳地维持在15±2℃的范围,这一精准控制有效规避了金属氧化问题。不仅如此,该破碎机还运用了变频调速技术,其转速可在800~1200rpm之间灵活调节,能够依据物料的硬度自动调整破碎强度,确保破碎效果的最优化。动态分选系统采用气固两相流分选技术,为物料的精确分级提供了有力保障。整个分选过程在0.1MPa的氮气环境下进行,将气流速度严格控制在5~8m/s。操作人员可以通过调节气流速度和分选角度,实现对物料的精确分级,使不同粒度的物料得以精准分离。再研磨阶段采用了配备压电陶瓷压力反馈装置的球磨机。这种球磨机的破碎压力可在50~200N范围内进行动态调节,压力控制精度高达±2.5N,能够根据物料的特性和研磨要求,精准地施加破碎压力,保证研磨效果。整个工艺系统采用模块化设计,并且配备了先进的PLC自动控制系统,能够实现对工艺参数的实时监控和自动调节。同时,系统还集成了在线粒度分析仪,一旦发现粒度分布出现偏差,系统会根据反馈结果自动调整工艺参数,确保产品质量的稳定性和一致性。本研究设计的三级处理工艺系统,凭借其先进的技术和科学的设计,为相关领域的物料处理提供了高效、精准的解决方案[2]。

1.3试验方法

试验采用对比研究方法,设置传统制样设备(颚式破碎+振动筛分)作为对照组,新型制样设备作为实验组,每组各进行20批次实验,每批次处理量5kg。

试验过程中严格控制环境条件:温度20±2℃,相对湿度45%±5%。粒度分析采用英国Malvern公司Mastersizer 3000激光粒度分析仪,测量范围0.01~3500μm,重复测量误差小于1%。金属含量测定使用PerkinElmer PinAAcle 900T原子吸收光谱仪,检测限达到0.01ppm。采用场发射扫描电镜(FE-SEM,Hitachi SU8010)观察颗粒形貌,加速电压5kV,放大倍数1000~10000倍。表面化学状态分析使用X射线光电子能谱仪(XPS,Thermo Scientific K-Alpha),采用单色Al Kα射线(1486.6eV),结合能用C1s(284.8eV)进行校正。为保证数据可靠性,每批次实验取样3次进行平行测定,采用Grubbs检验法剔除异常值,所有数据均进行三次重复实验验证。实验数据采用SPSS 22.0软件进行统计分析,显著性水平设为p<0.05。

2试验结果与分析

2.1粒度分布优化

新型设备使D10-D90分布区间缩小38.6%,特别是对关键检测粒径段(45~75μm)的集中度提升至92.4%(传统设备为67.3%)。粒度分布的显著改善主要得益于动态压力调控系统的精确控制,该系统通过实时监测破碎腔内物料状态,自动调节破碎压力,避免过粉碎现象[3]。试验数据显示在铜矿粉制备中,<45μm的超细颗粒占比从18.7%降至5.2%,>75μm的粗颗粒占比从14.0%降至2.4%。SEM观察显示新型设备制备的颗粒表面更加光滑,棱角减少,有利于后续分析检测。铜矿粉的粒度分布对比,如表2所示。

新型设备的粒度控制精度在不同矿种间表现出良好的一致性。金矿粉的D90值从传统设备的89.3μm降至78.5μm,标准差由4.2μm缩小至1.8μm。银矿粉的D50值稳定性提升尤为显著,批次间波动从±3.5μm降至±0.9μm。这种稳定的粒度分布为后续的矿物分析提供了可靠的基础。

2.2金属损耗控制

新型设备的惰性气体保护系统和精确的压力控制显著降低了金属损耗。试验数据显示金、银损耗率分别降至0.23%和0.51%,较传统设备(1.12%/1.87%)降低79.5%~72.7%。XPS分析表明,惰性环境使金属表面氧化层厚度由27nm减至3nm,有效保护了贵金属的化学活性。不同矿种的金属损耗对比,如表3所示。

损耗降低的主要原因在于新型设备采用多重保护机制。氮气环境有效隔离了氧气,减少金属氧化。实验过程中通过实时监测破碎腔内的氧含量,将其控制在100ppm以下,使金属表面氧化反应速率降低85%以上。精确的压力控制系统通过压电陶瓷传感器实时监测破碎压力,将压力波动控制在±2.5N范围内,避免因压力过大导致的金属颗粒过度破碎。当破碎压力控制在150±5N时,金属损耗达到最低值,较传统设备的固定压力模式损耗降低65%以上。气固两相流分选系统的应用显著提高了超细颗粒的回收效率[4]。通过优化气流速度(5~8m/s)和分选角度(45°~60°),使<10μm的超细颗粒回收率从传统设备的87.7%提升至98.9%。X射线荧光分析表明新型设备制备的矿粉中,贵金属分布均匀性提高42.3%,有效避免了传统设备中常见的金属偏析现象。

2.3批次稳定性

新型设备的智能控制系统显著提升了批次稳定性,通过对20个连续批次的系统监测,新型设备展现出卓越的工艺稳定性,如表4所示,其粒度合格率(45~75μm占比≥90%)从传统设备的76.3%提升至98.5%,相对标准偏差(RSD值)由7.2%显著降低至1.8%。这种稳定性的提升在银矿制备中表现得最为明显,超细颗粒(<10μm)损失率从12.3%大幅降至2.1%。批次稳定性的提升主要得益于设备集成的多重智能控制系统。实时监测和反馈控制系统能精确捕捉破碎过程中的关键参数变化,包括物料流量、破碎腔内压力和温度等指标,并通过内置算法进行实时调节。精确的温度和压力调节系统保证工艺条件的一致性,温度控制精度达到±0.5℃,压力控制精度达到±2.5N。自动化的工艺参数优化算法能够根据物料特性自动调整运行参数,确保不同批次间工艺条件的高度一致性[5]。

批次稳定性的提升不仅体现在粒度分布上,还反映在金属回收率的一致性上。试验数据显示,采用新型设备后,金回收率的批次间波动从±0.35%降至±0.08%,银回收率的波动从±0.47%降至±0.12%。这种高度一致的回收性能为矿山企业的经济效益预测和生产计划制定提供了可靠依据。

2.4能耗效率

新型设备在能耗效率方面表现出显著优势。单位处理能耗降低至0.38kW·h/kg(传统设备0.65kW·h/kg),制备时间缩短22.5%,设备连续运行时间提升至48h无性能衰减。能耗降低主要得益于:①智能温控系统使设备始终处于最佳工作温度;②变频技术的应用优化了电机负载;③高效的气固分选系统减少了重复处理次数。能耗效率的对比数据,如表5所示。

从运行成本角度分析,新型设备在维护方面也展现出明显优势。年维护次数从18次减少至8次,降幅达55.6%;单次维护时间从6h缩短至4h,减少33.3%。这种改进不仅降低了维护成本,还减少了设备停机时间,进一步提高了生产效率。

3试验结论

动态压力调控技术显著提升了粒度控制的精确度。通过采用高精度传感器和智能算法,压力波动得以从±15N降低至±2.5N,响应速度更是提升了5倍。试验结果表明,关键粒径的集中度提高了37.3%,过粉碎现象减少了72.2%。硬度识别模块的优化使得破碎参数更加精确,粒径分布更加集中,D90控制精度提升了42.7%。设备稳定性得到增强,连续工作48h后,压力波动保持在±3N以内。

气固两相分选技术显著提升了贵金属的回收率,通过优化气流场设计,分选效率提升了65%以上。在铜矿制备过程中,目标粒径段的回收率提高了17.3%,对于贵金属含量较高的细粒级物料,回收效果得到显著改善,损失率降低了10.2%。惰性气体环境有效抑制了金属表面的氧化,XPS分析显示氧化程度降低了88.9%,金、银的损耗率分别降低了79.5%和72.7%。

智能化控制策略实现了工艺参数的实时优化,分选效率波动不超过±1.5%。智能温控系统显著降低了金属氧化损耗,温度控制精度提升至±0.5℃,响应时间缩短了80%。系统能够实时识别并消除局部过热现象,有效抑制金属表面氧化,显著降低了金属损耗率,XPS分析显示表面氧含量降低了85.6%。智能温控系统还配备了异常温度预警功能,设备温升不超过2℃,证明了系统的稳定性和可靠性。

技术创新解决了传统制样设备在温控技术上的瓶颈,提高了贵金属回收率,降低了生产成本。新型设备具有显著的经济效益和广阔的工业化应用前景。单位处理能耗降低了41.5%,年处理量达到1000吨的矿山每年可节约运营成本约28万元。设备连续运行时间提升至48h,批次合格率达到98.5%,RSD值降至1.8%,满足了工业化连续生产的需求。设备采用标准化接口设计,易于集成到现有生产线,改造升级成本低。智能化控制系统实现了远程监控和故障诊断,减少了人工干预,提高了生产效率。

4结束语

本研究突破传统制样设备的技术局限,创新性解决方案在贵金属矿粉制备领域展现出显著优势。实验数据证实,该设备在提升检测准确性、降低贵金属损失方面具有重要应用价值,建议在大型检测机构及矿山企业推广使用。后续研究将重点优化多金属复合矿的分选参数自适应算法,并开发远程智能监控系统。本研究为矿产资源高效利用提供了新的技术路径,对推动矿物加工技术进步具有重要意义。

参考文献

[1]王磊,范建军,祁立,等.铁矿粉SiO2和FeO含量对球团矿预热焙烧及冶金性能的影响[J].现代矿业,2024,40(7):163-165+169.

[2]秦文彬,王琴,俞佳成,等.生物友好矿粉基免烧陶粒制备及性能研究[J].非金属矿,2024,47(1):10-13.

[3]丁成义,常仁德,薛生,等.铁矿粉烧结原料智能制备研究进展[J].钢铁,2024,59(3):46-57.

[4]金建华,李永元,王海.天青石精矿粉制备碳酸锶碳还原工艺试验研究[J].盐科学与化工,2021,50(7):25-29.

[5]刘清华.硫化锰精矿粉制备醋酸锰(Ⅱ)的工艺探索[J].福建冶金,2021,50(4):27-29.