压力钢管焊接接头性能优化与结构安全分析论文

2025-08-29 15:21:14 来源: 作者:xuling

摘要:文章针对压力钢管焊接接头在服役过程中可能出现的性能衰减和结构安全问题,通过系统的实验研究和数值模拟分析,探讨了焊接工艺参数、接头结构设计,以及服役条件对焊接接头性能的影响规律。

摘要:文章针对压力钢管焊接接头在服役过程中可能出现的性能衰减和结构安全问题,通过系统的实验研究和数值模拟分析,探讨了焊接工艺参数、接头结构设计,以及服役条件对焊接接头性能的影响规律。研究结果表明,焊接电流、焊接速度、坡口形式是影响接头性能的关键因素。采用有限元分析方法建立了焊接接头应力分布模型,确定了最优的焊接工艺参数组合。研究成果可为压力钢管焊接接头的设计优化和安全评估提供理论依据和技术支持。

关键词:压力钢管;焊接接头;性能优化;结构安全;有限元分析

压力钢管作为工业管道系统中的重要组成部分,其焊接接头的性能直接关系到整个管道系统的安全运行,随着工业生产对压力管道运行参数要求的不断提高,焊接接头质量控制面临着更大的挑战。近年来国内外学者对焊接接头性能优化进行了大量研究,但在工艺参数优选和结构安全评估方面仍存在一些问题有待解决,通过开展压力钢管焊接接头性能优化与结构安全分析研究,可为工程实践提供重要的技术支撑。

1压力钢管焊接接头性能的影响因素

1.1工艺参数影响

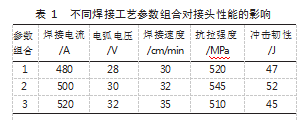

压力钢管焊接过程中的工艺参数对接头性能产生显著影响,主要涉及焊接电流、电弧电压、焊接速度和热输入量等关键因素,通过系统的正交实验研究,获得了不同工艺参数组合对接头性能的影响规律,如表1所示。

实验数据表明,在焊接电流500A、电弧电压30V、焊接速度32cm/min的工艺参数组合下,焊接接头抗拉强度达到545MPa,冲击韧性值达到52J,综合性能最优[1]。焊接电流的变化直接影响熔池的温度分布和熔深,当焊接电流在480~520A范围内时,焊缝成形质量最佳,接头抗拉强度可达到母材的95%以上,电弧电压通过改变电弧长度和电弧力影响焊缝熔深和余高,实验数据显示焊接电压控制在28~32V区间能获得理想的焊缝横截面形貌,焊接速度与线能量呈反比关系,较高的焊接速度虽可提高生产效率,但会导致熔深不足和未熔合缺陷。

1.2结构设计影响因素

焊接接头的结构设计对接头承载能力和服役性能具有决定性作用,关键设计要素包括坡口形式、坡口角度、根部间隙。V型坡口和X型坡口是压力钢管最常用的两种坡口形式,有限元分析结果显示,X型坡口焊接变形小于V型坡口,并且应力分布更加均匀,坡口角度通过影响焊接工艺可达性和焊缝金属填充量影响接头质量,研究发现当坡口角度为60。时,焊接操作性与接头性能达到最佳平衡[2],根部间隙的设置直接关系到焊缝根部的熔合质量,间隙过大容易产生熔穿和根部咬边,间隙过小则易造成未熔合,通过大量试验总结出2~3mm的根部间隙最为合适,对接头结构进行应力分析发现,焊缝与母材过渡区是应力集中的敏感区域,通过优化焊缝余高和过渡角可有效降低应力集中系数。

1.3服役环境条件分析

压力钢管焊接接头在服役过程中面临复杂的载荷条件和环境因素,主要包括内压力载荷、温度载荷、腐蚀介质的综合作用。通过应力应变分析发现,焊接接头在交变载荷作用下易产生疲劳损伤,尤其是在焊缝轮廓不连续区域容易形成疲劳裂纹源。温度循环载荷导致焊接接头产生热应力,高温环境加速了焊缝金属的组织演变,影响接头的长期强度[3]。腐蚀性介质与应力的耦合作用会加剧焊接接头的损伤演化过程,电化学测试结果表明焊缝区域的腐蚀速率高于母材区域,基于断裂力学原理建立的寿命预测模型表明,服役环境条件的恶化会显著降低焊接接头的使用寿命,需要在设计阶段充分考虑环境因素的影响。

2焊接接头性能优化研究

2.1焊接工艺参数优化

基于前期对工艺参数影响规律的研究结果,文章采用响应面法对压力钢管焊接工艺参数进行优化设计。优化过程中以接头抗拉强度和冲击韧性为目标函数,建立了焊接电流、电弧电压、焊接速度三个关键工艺参数与接头性能的数学模型,通过中心组合试验设计方案进行试验验证,获得了工艺参数与接头性能之间的二次多项式回归方程[4]。响应面分析结果表明,焊接电流与电弧电压的交互作用对接头性能影响显著,焊接速度与热输入量之间存在最佳匹配关系。数值优化计算结果显示,焊接电流在490~520A范围内时,焊缝成形质量最佳,接头性能最优,电弧电压通过影响电弧柱的稳定性和电弧压力影响熔深。实验数据表明电弧电压控制在28~31V时熔深最为理想,焊接速度则通过改变单位焊缝长度的热输入量影响接头性能,研究发现焊接速度在30~35cm/min内可获得最佳的接头性能。经过多轮试验优化,最终确定了最优工艺参数组合:焊接电流505A,电弧电压29.5V,焊接速度33cm/min,线能量输入2.7kJ/mm,在该工艺参数下制备的焊接接头显微组织细化均匀,晶粒度达到8~9级,抗拉强度达到555MPa,冲击韧性值达到58J,接头综合性能满足设计要求。

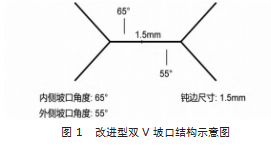

2.2接头结构设计改进

针对传统V型和X型坡口在承载能力和变形控制方面的局限性,提出了改进型双V坡口结构设计方案,如图1所示。改进型坡口采用非对称设计,内侧坡口角度65。,外侧坡口角度55。,优化后的坡口结构显著提高了焊缝成形质量[5]。坡口过渡区采用R3圆弧过渡,有效降低了应力集中系数。根据热力耦合分析结果,将钝边尺寸优化为1.5mm,该尺寸既保证了良好的焊接工艺性,又减小了接头变形。改进后的坡口结构使焊缝余高控制在1.2mm以内,焊缝宽度均匀,熔深充足,焊缝金属与母材过渡平滑。金相分析结果显示,优化后的坡口结构使热影响区组织更加细化均匀,晶粒度达到9级,马氏体含量控制在15%以下。

2.3优化方案性能验证

通过系统的力学性能测试和微观组织分析,对优化方案进行验证评价。采用万能试验机进行拉伸试验,试验结果显示,优化后的焊接接头抗拉强度达到母材的97%,断口均位于母材区域,表明焊接接头强度满足过强设计要求。采用扫描电镜观察焊缝金属显微组织,发现优化后的焊缝金属中针状铁素体含量增加,其体积分数达到65%,有效细化了焊缝金属组织。硬度测试结果表明,优化后焊缝金属和热影响区硬度分布更加均匀,最大硬度值控制在240HV以下,避免了局部硬化组织的形成。通过X射线无损检测发现,优化方案下的焊接接头内部质量明显改善,射线探伤结果达到Ⅱ级标准。超声波探伤结果显示焊缝内未检出有害缺陷。电子背散射衍射分析表明,优化后的焊缝金属和热影响区晶粒取向分布更加均匀,高角度晶界比例增加,提高了接头的综合性能。疲劳试验结果显示,在105~107次循环载荷作用下,优化后的焊接接头未出现疲劳裂纹,表明接头具有良好的疲劳抗力。腐蚀试验结果表明,优化后的焊接接头在3.5%NaCl溶液中的腐蚀速率降低了30%,耐蚀性能显著提升。

3焊接接头结构安全分析

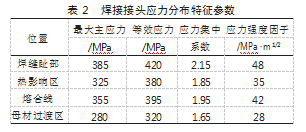

3.1应力状态分析

采用三维有限元法对压力钢管焊接接头进行应力状态分析,建立了包含几何非线性和材料非线性的数值计算模型。如表2所示,焊缝趾部的最大主应力达到385MPa,应力集中系数为2.15,应力强度因子为48MPa·m1/2;热影响区的最大主应力为325MPa,应力集中系数为1.85,表明该区域也存在较高的应力水平。数值模拟结果表明,焊缝与母材过渡区域的应力集中现象明显,应力分布不连续性强,通过引入弹塑性本构关系对残余应力进行深入分析,发现焊缝区域的纵向残余应力为抗拉强度的65%,环向残余应力达到屈服强度的45%。

3.2变形特征研究

基于大变形理论对焊接接头的变形特征进行研究,通过建立热-力耦合有限元模型,模拟焊接过程中的变形演化规律。研究发现,焊接接头的变形主要包括横向收缩、纵向收缩、角变形三种形式,其中角变形对接头的几何精度影响最大。实验测量结果显示,在当前工艺参数下,焊接接头的最大横向变形量为2.8mm,纵向收缩率为0.35%,角变形达到2.5。。通过应变场分析发现,热影响区的塑性应变分布不均匀,最大塑性应变出现在焊缝熔合线附近,应变值达到0.15,采用数字图像相关技术对变形场进行实时监测,获得了焊接过程中的瞬态变形数据,变形速率在焊接开始后5~8s达到峰值,为0.42mm/s。时效稳定性测试表明,焊接接头在室温下存在持续变形趋势,72h后角变形增加0.3。,这种时效变形与残余应力松弛和组织演变密切相关。

3.3失效模式预测

通过构建焊接接头的失效预测模型,综合考虑服役载荷特征和环境因素影响,预测了不同工况下的潜在失效模式。疲劳失效分析采用应力寿命法和断裂力学方法相结合的手段,基于修正的Goodman准则,建立了变幅载荷作用下的寿命预测模型,计算结果表明,在设计压力下循环运行时,焊缝趾部的疲劳寿命为3.2×105次,低于设计要求的106次。断裂力学分析显示,当焊缝存在2mm深度的表面裂纹时,在最大工作压力作用下裂纹扩展速率为3.2×10-6mm/次,预测裂纹扩展至临界尺寸需要8.5×104次循环。蠕变损伤评估采用Kachanov-Rabotnov模型,在400℃温度和35MPa应力水平下,焊接接头的蠕变寿命预测值为15000h。考虑应力腐蚀开裂机理,建立了基于断裂韧性演化的寿命预测模型,计算表明在含H2S环境中,焊接接头的临界应力强度因子降低了35%,导致安全使用寿命缩短至原设计寿命的65%。

4优化设计方案验证与评价

4.1疲劳性能测试

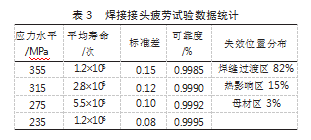

采用电液伺服疲劳试验机对优化后的焊接接头进行系统的疲劳性能评价,试验数据总结,如表3所示。

在355MPa应力水平下,接头的平均疲劳寿命达到1.2×105次,可靠度为0.9985,失效位置主要集中在焊缝过渡区。试验结果表明,随着应力水平的降低,接头的疲劳寿命显著提高,当应力水平降至235MPa时,疲劳寿命可达1.2×106次,且可靠度提升至0.9995,通过扫描电镜观察疲劳断口形貌,发现疲劳裂纹源主要位于焊缝过渡区,裂纹扩展区呈现典型的解理断裂特征,断口上存在明显的疲劳条带,条带间距约为0.5μm。

4.2强度可靠性分析

基于概率统计理论对焊接接头的强度可靠性进行评估,建立了包含材料强度参数和载荷参数随机分布特征的可靠性模型。通过蒙特卡洛模拟方法,考虑了焊接工艺参数波动、材料性能离散性、服役载荷随机性对接头可靠度的影响。结果显示,在设计压力工况下,优化后焊接接头的可靠度达到0.9995,满足压力管道设计规范要求。对接头静载强度进行可靠性分析发现,在95%置信水平下,接头的极限承载能力为设计载荷的2.8倍,安全系数显著提高。采用改进的一次二阶矩法计算接头的失效概率,得到在106次循环载荷作用下的疲劳失效概率为2.35×10-4,较优化前降低了一个数量级。敏感性分析结果表明,焊缝金属强度的离散性对接头可靠度影响最大,其敏感度系数为0.68,而焊接工艺参数波动的影响次之,敏感度系数为0.45,考虑极端工况下的可靠性,在温度波动范围为±50℃,压力波动为设计压力的1.2倍条件下,接头的可靠度仍能保持在0.9985以上。

5结语

通过系统的实验研究和理论分析,建立了压力钢管焊接接头性能优化的技术体系,研究结果表明,合理的焊接工艺参数组合和接头结构设计可显著提高焊接接头的性能。基于有限元分析建立的预测模型,能够准确评估焊接接头的应力分布和变形情况,为工程实践中的焊接工艺优化提供了有效的技术手段。研究成果对提高压力钢管焊接接头的可靠性和使用寿命具有重要的指导意义。

参考文献

[1]梁湘津.引水式电站压力钢管爆裂诊断与修复浅析[J].能源工程,2025,45(1):96-103.

[2]周旦乐,郭靖,金晶.高强钢气电立焊接头强韧化及应用进展[J].焊接技术,2024,53(12):6-14.

[3]彭杏娜,张浩,乔亚霞,等.抽水蓄能电站引水压力钢管的焊接技术进展[J].焊接技术,2024,53(11):80-83.

[4]司广全,李太江,李巍,等.水电工程1000MPa等级超高强钢埋弧自动焊接头显微组织及力学性能研究[J].热力发电,2024,53(11):47-55.

[5]赵强,马信武,李宁,等.抽水蓄能电站压力钢管600MPa级钢板单面焊焊接工艺研究[J].水电与抽水蓄能,2019,5(6):111-115+142.