物料粒度检验系统取样装置外负载特性分析研究论文

2025-08-22 15:51:09 来源: 作者:xuling

摘要:物料取样设备,作为物料检测系统中不可或缺的核心组件,其取样操作的精确性对于确保物料检测结果的准确性有着直接的影响。

摘要:物料取样设备,作为物料检测系统中不可或缺的核心组件,其取样操作的精确性对于确保物料检测结果的准确性有着直接的影响。文章针对物料取样设备的核心装置取样装置展开分析讨论,在分析取样装置的构成及工作原理的基础上,结合力学及运动学的知识,就取料机器人的抛物轨迹以及外负载展开详细的分析,进而提出减少外负载影响的三个方案,以期提高取样机器人的工作效率。

关键词:物料检验;取料机器人;外负载

炼铁对投入物料有着较高要求,而物料颗粒大小与炼铁质量密切相关。同时,矿石粒度也要满足高炉炼铁的基础需要,确保其小、均,矿石粒度小将有助于提高高炉炼铁速率,进而提高煤气利用率;矿石粒度均匀则有助于改善炼铁内部的透气性。通常情况下,根据高炉炼铁的基本规定,需要筛出小于5mm粒度的粉末,这是因为在烧结的过程中粒度过粗容易导致熔融困难。

焦炭粒度作为高炉炼铁的物料之一,应当确保焦炭粒度均匀、粉末少。一般要求大型高炉的焦炭粒度在40~60mm,中小型高炉的焦炭粒度在25~40mm。且随着矿石粒度不断减小,焦炭粒度也逐渐降低。对烧结矿粒度而言,普遍要求其大于50mm,且含量不超过10%,国外则要求35~40mm,含量不超过10%,过细的粉末粒度要求小于5mm且不超过5%[1]。

物料颗粒的大小对炼铁生产环节有直接的影响,但是现阶段在输送物料的过程中,物料粒度检验设备并未能广泛地应用,导致在使用有关设备输送物料时,无法全面且真实地了解物料粒度的分布情况。立足于现阶段智能化发展的大背景下,如何借助物料粒度检验系统实现对物料粒度精确的分析,至关重要。文章以物料粒度在线检测系统为例,该系统主要由取样装置+粒度检测设备组成,通过快速取样、实时检测,将物料粒度结果上传至主控系统[2]。文章主要针对物料粒度检验系统的取样装置外负载特性,即物料机器人的受力情况展开详细的分析。

1物料粒度检验系统取样装置介绍

1.1工作原理

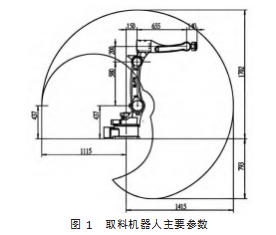

根据物料粒度检验系统取样装置的构成来看,其结构主要组件包括固定座、大臂、小臂、腕部等,如图1所示。

固定轴与转座、转座与大臂分别构成取料机器人的第一轴与第二轴,大臂与小臂、小臂与小臂、小臂与腕部则分别构成第三、四、五轴,第六轴则在腕部中。其中,前三轴关节角度的大小决定了取料机器人的运动空间,其余轴相互垂直、相交,以便于调整取料机器人抓手状态。腕部的中空设计允许安装各种焊枪、激光切割工具、抓取装置及夹具等[3]。图1中各尺寸含义如下,150mm为腕部长度,655mm为小臂长度,800mm为大臂长度,1115mm为底座到小臂末端的水平距离,1415mm为底座到大臂末端的最大水平距离,454mm为底座至转座中心的高度,795mm为底座至大臂最低点的高度,1702mm为取料机器人整体最大垂直高度。

1.2取料方式

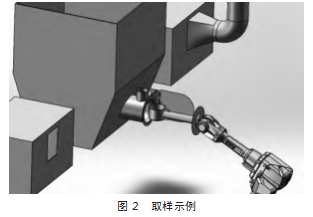

取样机器人夹取定量容器沿着垂直物料流的方向进行取样,实现往返取样。定量容器从物料流的边缘伸入到中心位置进行取样,因此,所取的物料是具有代表性的。同时定量容器及连接杆的面积只占整个物料流截面面积的1/10,这样可以极大地减小整个物料流对于定量容器的冲击力,从而降低传递到取样机器人的力矩和负载,取样示例,如图2所示。

1.3力学分析

在进行取样装置的力学分析时,首先需要考虑的是取样过程中物料对取样装置产生的力。由于物料在流动过程中具有一定的速度和质量,因此在取样时会对取样装置产生冲击力。为了确保取样装置的稳定性以及精确性,必须对这些冲击力进行分析和计算。

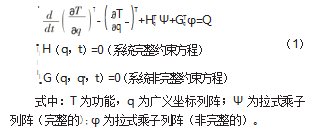

为了简化分析,文章基于卡迪尔坐标系描述物料对取样装置施加的力和运动状态,并应用拉格朗日动力学方法建立系统动力学模型。通过构建拉格朗日方程,能够系统地描述装置在受力下的动态响应,为后续仿真分析提供理论依据。按照拉格朗日动力学方程可求解得出构件的受力情况,将对应的方程代入ADAMS软件中,可得出式(1):

2系统外负载分析

2.1系统外负载

文章所述的系统外负载,主要指的是取料机器人在运作期间所遇到的各类阻力。为了确保取料机器人在执行取料任务时能匀速行驶,取料时机器人所承受的水平与垂直方向的受力分析则非常关键。对于水平方向的关键受力,机器人主要会受到以下阻力的作用:其一,取料机器人与下落物料碰撞时,对前侧挡板所施加的水平撞击力F;其二,下落物料与后侧挡板所产生的水平撞击力F2;其三,机器人各关节在运动过程中,伺服电机及减速机内部因运转而产生的内部摩擦力f。

2.2取料机器人受力分析

2.2.1前侧板与物料碰撞的撞击力

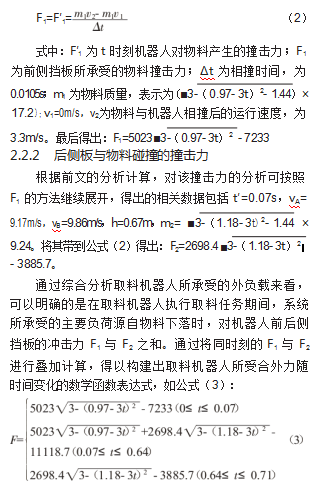

为了明确取料机器人与物料流动过程中碰撞情况的分析,先设定机器人与下落的物料开始接触并产生碰撞的瞬间为时间基准点,即0时刻。进一步假定在某一特定的时间t,机器人与物料流发生了碰撞,且该时刻与机器人发生碰撞的物料流质量标记为m,碰撞过程所经历的时间跨度记作△t。

在此,做一个合理的假设,即碰撞后,受影响的物料不会对后续碰撞事件产生进一步的干扰作用。基于与机器人在t时刻发生碰撞的那部分特定物料,将其作为单独的研究对象进行深入分析。根据冲量定理的基本原理,在仅考虑机器人运行所沿的水平方向时,可以构建公式(2):

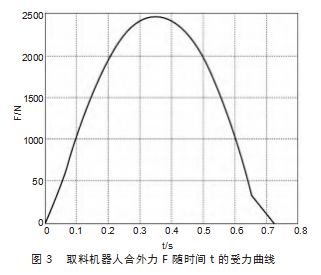

为进一步分析取料机器人在取样过程中受到的外力变化情况,基于前文建立的动力学模型,通过ADAMS软件进行动力学仿真,得到了取样装置前侧板与物料碰撞过程中的撞击力变化曲线,如图3所示。

由图3可以看出,撞击力随时间变化呈现先上升后下降的趋势。初始阶段,由于物料与取样装置刚接触,撞击力较小;随着取样深入,物料冲击力度逐渐增大,在约0.35s左右达到最大值约2450N。随后,由于物料量减少及冲击过程趋于稳定,撞击力逐渐减小至零。

2.3方案改进

通过对取料装置的力学分析与仿真验证发现,现有设计在取样过程中存在以下主要问题:

(1)物料在流动过程中以一定速度冲击取料斗前后侧挡板,导致局部受力剧烈,容易引起取料斗结构疲劳、变形甚至损坏,进而影响取样系统的稳定性和长期运行可靠性。

(2)由于取料斗两侧设计不足,部分物料在取样过程中出现堆积现象,造成取样不均匀,影响粒度检验结果的代表性与准确性。

(3)受限于取料机器人本体负载能力及系统整体刚性,当受到较大冲击力时,机器人轨道系统易产生震动及磨损,降低了设备的运行效率和精度,缩短了使用寿命。

若以上问题无法得到有效解决,将直接导致检验数据误差增大、设备维护频率上升,严重时可能影响整个物料粒度检验系统的正常运行。因此,针对上述存在的问题,提出如下改进方案。

方案一,在取料斗两侧添加“帽檐”。这一设计旨在通过对装置的物理结构进行调整,优化定量容器受冲击力的表面弧度,这不仅能够减少冲击力,而且可以有效防止物料的堆积。分散并缓解物料下落时对取料斗前后侧挡板的直接撞击,从而降低系统所需要承受的外负载,并延长设备的使用寿命。

方案二,把取料斗倾斜一个角度。考虑到物料下落时对取料斗前后侧挡板的直接撞击力较大,因此,提出了将取料斗倾斜一个角度的设计方案。这一调整旨在改变物料下落的轨迹,使物料更自然地滑入取料斗内,从而减少撞击力,进一步提高系统的稳定性和效率。

方案三,增加系统刚性质量,增大取料机器人的负载,选取更大负载的机器人。这一方案的实施,旨在通过结构性的强化与轻量化设计的巧妙结合,实现生产效率与稳定性的双重飞跃。首先,从系统刚性的增强入手,将对取料机器人的运行轨道及支撑结构进行全面升级。采用高强度合金材料替换传统材质,不仅能够显著提升结构承载能力,还能有效抵抗外界振动与冲击,确保机器人在高速运行中的稳定性与精确度。同时,对轨道进行精密加工与校准,减少因轨道不平整造成的额外磨损与噪声,进一步延长设备使用寿命。在提升系统刚性的基础上,还将聚焦于取料机器人的轻量化设计。通过采用先进的复合材料与结构优化技术,对机器人身体及非承重部件进行减重处理。

3结论

综上所述,文章分析了物料粒度检验系统的取样装置所承受的主要外部负载是物料流对定量容器的垂直冲击力。通过综合运用力学及运动学等相关领域的知识,分析了物料取料过程中取料机器人的受力变化,结合动态变化曲线图展开详细分析。为了能够有效减轻外部负载对系统性能的影响,进一步提出了多种优化方案,以供参考。

参考文献

[1]董贯中,卢丽,马胜钢,等.新型取样装置外负载特性的研究[J].起重运输机械,2009(7):75-79.

[2]曾小信,李宗平,过宇晟.烧结混合料粒度及水分检测系统的研究与实现[J].工程建设,2023,55(8):69-73.

[3]赵越.多功能智能制样系统在进厂物料检验中的应用[J].冶金标准化与质量,2023,61(1):49-51+62.