铁矿选矿设备的关键技术与优化分析论文

2025-08-22 15:37:09 来源: 作者:xuling

摘要:铁矿选矿设备在矿石加工过程中起着关键作用,其技术水平直接影响矿石品位、回收率及生产成本。文章围绕破碎、磨矿和分选三大核心技术,分析当前选矿设备在能耗、磨损和选矿指标提升方面的挑战,并提出节能优化、耐磨材料应用及智能化维护等优化策略。

摘要:铁矿选矿设备在矿石加工过程中起着关键作用,其技术水平直接影响矿石品位、回收率及生产成本。文章围绕破碎、磨矿和分选三大核心技术,分析当前选矿设备在能耗、磨损和选矿指标提升方面的挑战,并提出节能优化、耐磨材料应用及智能化维护等优化策略。结合智能控制、绿色制造和跨学科技术融合的发展趋势,探讨未来选矿设备的创新路径,为提升铁矿选矿工艺的效率与可持续性提供理论支持和工程实践指导。

关键词:铁矿选矿设备;破碎技术;磨矿技术;分选技术

1研究背景及意义

随着钢铁工业的发展,高效、节能的铁矿选矿技术越来越重要。传统选矿设备在能耗、磨损和回收率方面存在挑战,影响资源利用和企业效益。新技术的发展为设备优化提供了机会,研究选矿设备的关键技术和优化策略,有助于提高效率、降低成本,并推动矿业向绿色、智能化方向发展,具有重要的工程应用价值。

2铁矿选矿设备关键技术剖析

2.1破碎技术

破碎技术是铁矿选矿的首要环节,其主要任务是将大块矿石破碎至适合磨矿的粒度,以提高选矿效率并降低能耗。破碎工艺通常采用三级破碎流程,即粗碎、中碎和细碎,对应的设备分别为颚式破碎机、圆锥破碎机和反击式破碎机。其中颚式破碎机利用压缩破碎原理,适用于抗压强度较高的大块矿石,而圆锥破碎机通过层压破碎原理,实现矿石的高效破碎并减少过粉碎现象。此外,智能控制技术的引入,如自适应调节排矿口、破碎腔优化设计及负荷监测系统,可在保证高破碎比的前提下减少能量损失,提高破碎设备的运行效率[1]。

2.2磨矿技术

磨矿技术的核心在于通过机械力使矿石颗粒达到充分解离,以提高后续分选效果。常用的磨矿设备包括球磨机、棒磨机、自磨机和搅拌磨机。其中球磨机利用冲击和研磨作用,广泛应用于铁矿石的细磨。为提升磨矿效率并降低能耗,近年来高压辊磨(HPGR)+球磨机组合磨矿技术得到推广,该工艺通过层压粉碎产生微裂纹,提高矿石可磨性,使磨矿能耗降低20%~30%。此外,超细搅拌磨利用强剪切和高频冲击作用,使细粒铁矿石的解离度提高,适用于难磨矿石。变频调速磨矿可根据矿石性质动态调整磨机转速,提高能效比,并减少过粉碎现象。高铬合金钢球、陶瓷磨球等新型耐磨介质可减少磨损,延长使用寿命,提高磨矿稳定性。

2.3分选技术

分选技术是铁矿选矿的核心环节,主要通过矿物的物理或化学特性差异,实现有价铁矿物与脉石的有效分离。磁选是铁矿选矿中最常用的技术,适用于强磁性矿石(如磁铁矿)和部分弱磁性矿物(如赤铁矿经焙烧磁化后)。常见设备包括干式磁选机和湿式磁选机,其中湿式高梯度磁选机(WHIMS)因其高磁场强度和精细分选能力,广泛用于细粒级矿石分选。对于弱磁性矿物,浮选技术是重要手段,通过调整pH值、添加捕收剂和起泡剂,提高矿物表面疏水性,实现矿物富集。近年来,高效旋流器、重选离心机和智能化选矿系统等新技术的应用,提高了分选精度和效率。

3铁矿选矿设备运行问题与挑战

3.1设备能耗问题

铁矿选矿设备能耗问题是制约行业可持续发展的重要因素,尤其是在破碎、磨矿和分选三个主要环节中,磨矿阶段的能耗占比最高,通常占整个选矿厂总能耗的50%~70%。传统球磨机的单位能耗为30~50kW·h/t矿石,即使采用较为先进的半自磨机(SAG)或高压辊磨机(HPGR),仍然面临较高的能量损失问题。其中,破碎环节的能耗约占总能耗的15%~20%,优化破碎工艺可有效降低磨矿负荷,从而间接减少整体能耗。此外,分选环节的能耗相对较低,但对于采用强磁选或细粒浮选的矿山而言,分选设备如高梯度磁选机(WHIMS)和机械搅拌式浮选机仍然消耗大量电力,尤其是当处理低品位矿石时,单位能耗更高。

在能耗优化方面,节能设备、智能控制系统和新型节能材料的应用已成为行业重点研究方向。例如,变频调速球磨机可根据矿石硬度和入料粒度动态调整转速,能耗降低约10%~15%;高压辊磨机(HPGR)利用层压粉碎机制,相比传统球磨机可降低20%~30%的能耗;超细粉碎技术(如搅拌磨)在处理难磨矿石时展现出更高的节能效率。同时,智能控制技术的应用,如基于大数据的磨矿过程优化系统,可实时监测矿石性质、入磨粒度及功率消耗,优化磨矿参数,使单位能耗下降5%~10%。此外,余热回收利用、设备自适应调控及新能源供电模式的探索,也为降低选矿设备能耗提供了更具针对性的解决方案[2]。

3.2设备磨损与维护难题

铁矿选矿设备长期处于高强度、高负荷、复杂矿石介质的工作环境中,磨损问题极为严峻。破碎、磨矿和分选等关键设备在矿石处理过程中承受着强烈冲击、剪切、挤压和磨蚀等多重作用力,使得设备主要部件(如破碎机颚板、锤头、衬板、球磨机衬板、磁选机滚筒等)发生严重磨损。这种磨损不仅降低了设备使用寿命,还直接影响生产效率,增加停机维护成本,并在某些情况下导致设备故障或生产中断,影响整个选矿系统的稳定性。在破碎环节,颚式破碎机和圆锥破碎机的颚板、衬板、破碎壁长期承受矿石高压冲击,属于典型的低速冲击磨损模式,而反击式破碎机的板锤则主要经历高速冲击磨损。矿石硬度和成分对磨损程度影响显著,例如,含硅量高的矿石对衬板的磨损比普通铁矿石快30%以上。此外,设备在长时间高负荷运转下,因冲击作用会加剧疲劳磨损,甚至导致局部断裂或剥落,使维护更加困难[3]。

在磨矿环节,球磨机衬板、磨矿介质(如钢球)承受高频次研磨和冲击,导致严重的表面材料消耗。据统计,球磨机的衬板和钢球磨损消耗量约占选矿厂总耗材成本的50%~60%,其中钢球损耗率为0.1~0.3kg/t矿石。此外,长时间运行导致球磨机筒体变形、主轴承磨损加剧,使设备运行效率下降。特别是在处理硬度高或较难磨矿石时,钢球与矿石间的滑动磨损和冲击破碎作用加剧,导致钢球尺寸缩减、球磨机衬板磨损加快,进而影响磨矿粒度控制和磨矿效率。在分选环节,磁选机滚筒、浮选机叶轮和定子等关键部件也面临严重磨损。例如,磁选机滚筒在长期高强度旋转和矿浆冲刷下,其表面涂层或不锈钢材料会逐渐剥蚀,导致磁介质暴露,影响磁选效率。尤其是强磁选设备,由于需要处理微细粒铁矿,要求滚筒转速较高,加剧了摩擦磨损。同时,浮选机叶轮和定子在矿浆与气泡的剪切作用下,表面长期受到气蚀和泥浆冲刷,导致表面材料流失,影响浮选效果。

此外,设备维护难题主要体现在停机检修时间长、磨损监测难度大、维护成本高、关键零部件更换频繁等方面。选矿设备的运行通常是连续性的,一旦关键设备发生严重磨损或损坏,导致非计划性停机,整个生产流程将受到影响,甚至导致经济损失。据统计,选矿设备的平均维护成本占总运营成本的20%~30%,其中破碎和磨矿设备的维护成本最高。而由于选矿设备通常运行在高粉尘、高湿度的恶劣环境下,磨损状态难以实时监测,很多损坏往往在设备运行出现异常后才被发现,造成维修滞后。此外,由于部分设备的结构复杂,关键零部件更换涉及拆卸大量附属部件,导致维护工作量大,影响生产连续性。

3.3选矿指标提升瓶颈

铁矿选矿指标的提升受多个因素制约,主要体现在铁品位、金属回收率和精矿品位等关键指标的优化难度上。当前,影响选矿指标提升的核心瓶颈包括矿石性质复杂化、分选精度受限、能耗与成本约束等。近年来,随着高品位矿石资源的减少,选矿企业越来越多地处理低品位、难选冶或细粒嵌布的铁矿,如赤铁矿、菱铁矿等,这类矿石的矿物组成复杂,矿物解离度低,导致传统磁选、浮选或重选工艺难以实现高效分离。例如,微细粒铁矿由于比表面积增大,易造成浮选泡沫稳定性下降、磁选分散性降低,从而影响选矿指标。此外,铁矿中常伴生硅、磷、硫等有害元素,对铁精矿质量构成挑战。即使采用精细分选技术,仍然难以完全去除杂质,限制了选矿品位的进一步提升。

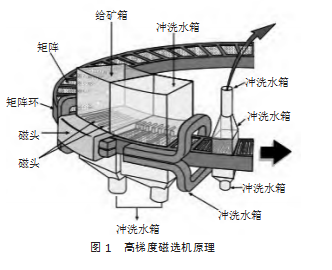

在工艺环节,选矿设备的分选精度和流程稳定性直接影响选矿指标的优化。以磁选为例,高梯度磁选机(WHIMS)虽然对细粒弱磁性铁矿具有较好的富集效果,如图1所示,但由于磁链团聚现象,可能导致部分铁矿物夹带损失,影响回收率。浮选工艺中,矿浆条件、药剂配比和气泡特性的控制难度较大,易出现浮选精矿品位不稳定、药剂消耗量大等问题。此外,为提高选矿指标,需要增加精矿再磨和精选环节,但这将导致磨矿过粉碎问题加剧,增加能耗和生产成本。

4铁矿选矿设备优化策略与展望

4.1节能优化措施

选矿设备的节能优化措施主要围绕破碎、磨矿和分选三个高能耗环节展开,重点在于降低单位能耗、提高能量利用率,并减少因工艺不合理造成的能源浪费。在破碎环节,优化破碎流程可有效降低磨矿负荷,减少整体能耗。例如,采用阶段破碎+高压辊磨(HPGR)预处理,可使入磨矿石粒度均匀,减少过粉碎现象,从而降低球磨机的能耗10%~20%。此外,智能控制调节在破碎系统中的应用,如自适应排矿口调节、负荷实时监测及智能启停策略,能够在保证破碎效率的前提下,减少无效能耗。部分矿山已应用新型复合衬板和耐磨合金材料,降低设备摩擦阻力,提高破碎机的能量转化效率。

在磨矿环节,球磨机和半自磨机(SAG)的能耗占比最高,节能优化的关键在于磨矿介质优化、变频调速技术和智能控制系统的应用。例如,采用高效节能型衬板(如波形衬板)可提高磨矿介质的运动轨迹,减少无效冲击损失,使磨矿效率提高5%~10%;变频调速技术可根据矿石特性和负荷情况自动调整磨机转速,使能耗降低10%~15%。此外,超细磨工艺(如塔磨机、搅拌磨)相比传统球磨机能耗降低20%~30%,特别适用于难磨矿石的精细研磨。分选环节则可通过优化磁场强度、精准控制矿浆流速、应用高效节能浮选机等措施减少电耗,如高梯度磁选机(WHIMS)采用节能磁系设计,可降低磁选设备能耗15%以上。

4.2耐磨材料与维护优化

在耐磨材料优化方面,关键是提高破碎、磨矿及分选设备的抗磨损能力,以延长使用寿命并降低维护频率。破碎设备的颚板、锤头及衬板可采用高铬合金、碳化钨涂层及陶瓷复合材料,相较于传统高锰钢材料,其耐磨性可提高2~5倍。例如,某矿山采用高铬铸铁+陶瓷增强衬板,使破碎机衬板寿命提升3倍,减少了因频繁更换衬板造成的停机时间。在磨矿环节,球磨机衬板可采用高韧性堆焊复合衬板,相比传统橡胶衬板,其耐磨性能提高30%~50%,适用于强冲击磨损环境。此外,纳米涂层和等离子喷涂技术在磨矿介质上的应用,可减少钢球磨损率,使消耗量降低10%~15%,有效减少运行成本。

在维护优化方面,智能监测和精准维护技术的应用能够提高设备运行稳定性,减少非计划停机。近年来,选矿设备逐步引入在线磨损监测系统、红外热成像诊断及振动分析等智能维护手段。例如,在球磨机衬板上安装嵌入式耐磨传感器,可实时监测衬板磨损情况,提前预警更换时间,使维护效率提高30%以上。对于磁选机滚筒,可采用磁性复合材料涂层,减少磨损层剥离的风险,并结合在线磁介质监测,避免因磨损导致的磁场衰减。此外,采用模块化设计,使破碎机、磨机衬板和浮选机叶轮等部件能够快速拆装,更换时间缩短40%以上。

4.3技术创新与未来发展趋势

铁矿选矿设备的技术创新主要围绕智能控制、节能高效设备、新型分选技术等方向展开,以提升选矿效率、降低能耗和优化资源利用率。近年来,智能选矿系统逐步应用于矿山企业,通过实时数据采集、AI优化控制及数字孪生技术,实现破碎、磨矿及分选设备的智能调控。例如,基于机器学习算法的磨矿优化系统可动态调整磨矿介质填充率、磨机转速及排矿浓度,使能耗降低5%~10%。在分选环节,高梯度磁选机结合超导磁体技术,可实现纳米级铁矿物的高效富集,提高磁选精矿品位。此外,微泡浮选、闪速浮选及电磁分选技术在细粒矿物回收方面展现出优越性,能够显著提升低品位复杂矿的选别效率。随着5G、工业互联网和新能源技术的融合,选矿设备正朝着自动化、智能化、低碳化方向发展,实现更加精准、高效、环保的矿物加工模式,提高资源利用率的同时减少环境影响。

5结束语

铁矿选矿设备的技术优化对于提高选矿效率、降低能耗和延长设备寿命具有重要意义。随着矿石性质的日益复杂化,高效破碎、精细磨矿和精准分选技术的升级成为提升选矿指标的关键。通过优化耐磨材料、采用智能控制系统以及引入新型节能设备,可有效减少设备磨损,提高运行稳定性,并降低维护成本。新技术的发展,如人工智能、大数据分析和先进选矿工艺的融合,使选矿设备逐步向智能化、自动化和绿色环保方向迈进,推动矿业行业向更高效、可持续的方向发展。

参考文献

[1]严建喜.浅析铁矿选矿技术和工艺方法[J].工程技术研究,2024,6(9):184-186.

[2]孙浩然.铁矿的选矿工艺流程及改进措施研究[J].中国金属通报,2024(15):35-37.

[3]郭双全.大型铁矿选矿工艺自动化关键技术开发与应用[J].百科论坛电子杂志,2021(15):1416.