提高炼铁配矿经济效益的方法与实践论文

2025-08-22 15:26:42 来源: 作者:xuling

摘要:在钢铁工业高速发展、环境保护要求日益严峻的当下,如何高效地提升配矿效益,同时确保高炉稳定是行业热议问题。

摘要:在钢铁工业高速发展、环境保护要求日益严峻的当下,如何高效地提升配矿效益,同时确保高炉稳定是行业热议问题。文章根据高炉冶炼的实际情况,对高炉配矿中存在的突出问题进行了系统分析,并将铁矿资源状况、高炉工艺要求和市场波动性等因素相结合,优化了配矿结构,提高了原料利用率,强化了成本控制。通过实证分析,合理的配比对提高企业经济效益具有明显的促进作用,为提高钢铁企业的市场竞争力,具有重要的理论和现实意义。

关键词:高炉炼铁;配矿优化;成本控制;性价比分析

在钢铁工业进入转型升级的重要时期,作为钢材生产起始环节的高炉,其成本管控水平将直接影响到企业利润。在高炉冶炼过程中,原材料的成本被控制在60%左右,而矿石的比例和利用率又是决定高炉冶炼成本的主要因素。尤其是在当今世界铁矿石资源格局日趋复杂、价格波动频繁的背景下,如何采用科学、合理的配比方法,达到优化生产成本的目的,已成为钢铁行业亟待解决的问题。

1配矿现状与存在问题分析

1.1经济炉料使用率低

国内钢铁企业所使用的铁矿石主要依赖进口,但近年来随着钢铁企业利润下降,国内大部分钢铁企业都在尝试搭配使用部分经济炉料替代高价进口矿。由于这些经济炉料普遍存在品位低、有害元素高、粒度不均匀、水分高、烧结性能差等问题,不仅没有降低生铁成本,甚至还引起炉况不稳定、炉况失常等问题[1]。目前,高炉配矿过程中,传统的精料方针与经济炉料的搭配使用之间亟须构建一套科学合理的评估体系,既要保证配矿成本低,还要高炉稳定顺行和技术经济指标最优。

1.2配矿结构不合理

当前,大多数钢铁企业编制配矿计划,主要是依靠经验方法和历史数据积累,对配矿模型测算的方案仅仅作为参考。且目前存在的共性问题是过分依赖主流优质铁矿石,对中低品位矿石和降本资源的高效利用上态度都比较谨慎。例如,部分企业在生铁成本长期偏高的情况下,仍然维持大量的进口铁矿石,而不敢使用更具有性价比的国内粉矿。另外,部分矿产资源虽然有较好的烧结性能,但没有被纳入最优组合,造成了资源配置不合理。在选择合适的矿产资源配置时,要兼顾不同矿产资源的互补优势,既要满足性能互补、又要保持成本和效益最大化。然而,受限于矿产资源适应性数据库不完备、计算仿真能力不足、动态调整响应缓慢等问题,目前很多高炉仍然很难根据实际情况进行精确配矿,无法突破资源利用率的瓶颈。因此,建立科学合理的配比评价指标,并通过对其进行动态反馈调节,是提高矿产资源利用效率的重要途径。

1.3缺乏性价比导向

在高炉冶炼过程中,原料成本在整个炼铁成本中所占的比例超过60%,其中矿石成本占据了绝对的比例。但目前大部分钢铁企业的矿源选择和配矿决策仍然是基于长期供应或者历史经验,缺少一套科学、系统的成本效益评价机制。例如,一些企业为了保证生产的连续性,长期绑定使用单一品种的主流矿,而没有将其当前的业绩波动、价格走势与高炉操作相匹配,从而造成了高成本、低效益的局面[2]。另外,部分企业趁着矿价大跌,大量收购低成本矿石,看似降低了采购成本,但由于低品位和高杂质,降低了烧结强度,提高了焦比,提高了渣量,降低了总体经济效益。要实现成本的有效控制,必须基于成本效益的最优,也就是在保证高炉正常运转的情况下,对矿石成分、适应性、市场价格和工艺性能进行全面的评价,从而优选出最具有经济效益的最佳配比。由于国内钢铁行业对这一机制的缺失,钢铁企业在“高价高效”和“低价低效”两种模式之间徘徊不定,无法形成一种稳定、有效的成本管控策略,从而直接影响了企业利润水平。

1.4信息化与智能化水平偏低

虽然部分企业已经采用了配矿模型辅助配矿,但大多数还停留在静态配比和经验公式的运用上,并没有真正落实配矿的常态化和智能化。现有研究中大部分以物料平衡为研究对象,忽略了实时运行状态、烧结机负荷变化、焦比波动、燃料配比调整等因素的影响,难以实现对配矿方案的快速响应和最优调整。另外,由于原料、烧结、炼铁等各环节之间的信息相互分离,不能建立闭环的“原料-烧结-高炉”数据链,导致了配矿模型的实时性和前瞻性不足。同时,矿石来源广泛、批次多、品质波动大,对算法的稳健性提出了更高的要求,但现有的配矿优化方法仍然主要依靠手工或人工调节,效率低,容易受人为因素的影响。目前,以智能化矿石配矿为基础的矿石资源管理体系尚处在起步阶段,并没有实现基于大数据、机器学习、边缘计算等多种先进技术的高精度矿石资源管理。由此导致的矿石配比不合理、反应滞后和操作波动等问题频发,直接关系到配矿经济和生产安全性。为此,加速信息化平台升级和配矿系统智能化是提高高炉配矿效率和效益的重要措施。

2配矿优化的方法与策略

2.1基于客观条件搭建配矿基础模型

所谓基础模型是指从原料引进到产品产出的全套工艺流程,其中包括物料平衡和能源平衡全部建立数据链。首先,要明确所有主副产品的经济价值和质量需求,例如,主产品是铁水,副产品包括水渣、高炉煤气、烧结除尘灰、脱硫副产品等。明确这些产品的质量和成分要求,然后在满足成分要求的情况下确定经济价值。其次,明确能源和热平衡,对企业所有使用的能源和产生的能源建立数据库,内循环、外购和对外出售的能源分别建立平衡核算体系[3]。最后,对当前的工艺条件和设备构成建立数据库,例如,料仓匹配、皮带输送能力、喷煤制粉能力、制氧能力、环保设备最大负荷等。

2.2建立各种物料性价比评价模型

矿石的评价一般用品位价格计算法、巴布洛夫计算法和矿石单烧计算法,这里建议采用单烧法进行计算。单烧法计算模型需要收集矿粉的全成分、烧损和干基不含税到厂价格,按烧成同样碱度的烧结矿计算生产成本。然后,再按照用此烧结矿冶炼生铁的产量、燃料比、矿耗和最终的铁水成本,最终以单烧铁水成本高低对各种矿粉进行性价比排序。在进行单烧成本测算时,要充分考虑到有害元素对指标和成本的影响,因各家钢厂影响的具体数值不一致,需要生产系统结合实际运行数据进行设定。

2.3设定约束条件

烧结系统:基于对成矿率的要求设定褐铁矿的最大使用配比、基于对透气性的要求设定精粉的最大使用配比、基于系统脱硫能力的要求设定最大硫负荷。

高炉系统:基于对有害元素的控制设定K、Na、Pb、Zn、Ti上限要求;基于整体战略设定综合入炉品位、最大块矿配比、炉渣碱度和镁铝比、铁水成分要求等。

2.4实现动态配矿优化

当前大部分钢铁企业配矿核算仍是使用Excel表格法进行计算,部分先进企业也采用了人工智能配矿系统进行配矿核算,在工业生产信息化和智能化的背景下,配矿系统全面智能化已成为必要的发展方向。传统的静态经验配矿模型是基本确定了大方向以后的局部优化,局限性较大,而基于神经网络算法的智能化配矿系统可以将各种物料信息、生产过程中的实际数据变化、在线监测系统数据反馈、产品质量和综合效益等结合起来进行不断地分析和寻优,能实现资源优化分配和成本联动,不但提高了配矿效率,还提升了配矿模型的智能化和配矿模型的实用性[4]。

3配矿常用经济炉料的特性

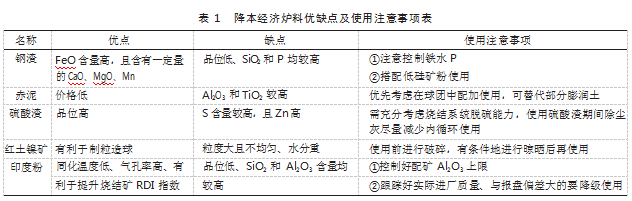

目前,钢铁厂常见的经济炉料包括硫酸渣、钢渣、铝尾渣(赤泥)、红土镍矿、印度粉等。这些经济炉料如果能就地取材,在运输成本不算太高的情况下,使用一部分来替代高价矿,可以起到较为明显的降本作用。上述经济炉料的优缺点和使用注意事项,如表1所示。

4优化配矿的经济性策略

4.1改善烧结矿低温还原粉化率和还原性

烧结矿低温还原粉化率和还原性是衡量烧结矿冶金性能的重要指标,两者需要兼顾。相关实验表明,烧结矿中铁酸钙占比越高,其还原性和抗粉化能力可实现同步提升。铁酸钙的多孔交织结构为还原气体提供扩散通道,同时减少Fe2O3相变引发的晶格应力,降低粉化风险。

当生产需要同步提升烧结矿低温还原粉化率和还原性时,从经济配矿的角度来调整,优先考虑搭配使用部分低成本磁铁粗粉或褐铁矿替代部分高价精矿粉,通过以磁铁矿为主导(磁铁矿占比30%以上)的复合配矿组合,形成以铁酸钙为主的矿物结构,既提升了还原性,又降低了低温还原粉化率。其次,考虑从烧结矿成分方面进行适当调整,适当降低Al2O3与TiO2含量,尽可能控制Al2O3在1.8%~2.2%、TiO2≤0.1%,避免生成高熔点钙铝黄长石,减少低温还原粉化对还原性的负面影响。

4.2提高烧结矿转鼓强度

烧结矿转鼓强度是衡量烧结矿质量的重要指标,对高炉透气性和炉况顺行起着至关重要的作用。现代大型高炉一般要求转鼓强度达到78%以上,中小高炉一般也要求烧结矿转鼓强度达到75%以上。研究表明,烧结矿转鼓指数每提高1%,影响高炉产量上升2%、影响燃料比降低0.5%。因此,当烧结矿转鼓强度降低、降低返矿率上升时,应积极通过各种手段来改善强度指标,减少对高炉的不利影响[5]。

当生产需要提升烧结矿转鼓强度、降低烧结矿返矿率时,从经济配矿的角度来调整,首先应考虑将磁铁矿比例进一步提升至35%以上,利用其低温还原膨胀率低的特点,减少烧结矿粉化风险,增强结构稳定性。同时,适当降低赤铁矿配比至20%以下,促进铁酸钙生成,形成交织结构提升转鼓强度。对这一调整可能带来的烧结料层透气性下降的问题,可以适当补充10%左右的褐铁矿配比,通过褐铁矿的多孔性改善料层透气性,但不能配加过量导致结构松散,实际生产中要根据现场情况实时调整。其次,可考虑选用部分南非粉等低铝矿替代高铝澳矿,适当降低Al2O3和TiO2含量,减少钙铝黄长石等脆性矿物生成,降低烧结矿碎裂风险。

4.3减少高炉炉况波动

原料质量发生变化或有害元素超标,高炉控制不好就容易造成炉况波动,严重的甚至造成高炉炉墙结厚结瘤。一旦高炉频繁出现炉况不顺、料柱透气性异常、气流持续不稳定的情况,首先要排查原料影响。

因改善炉况顺行的需要,从经济配矿的角度首先应排查烧结矿转鼓强度,如属于转鼓强度下降影响,则按照提升烧结矿转鼓强度的方案采取对应措施。如不是,则应该倒查配矿Zn负荷是否上升。影响配矿锌负荷的主要是内部循环料、硫酸渣、钢渣、高锌铁矿粉,降低锌负荷最有效的措施是减少内部循环料的使用,尤其是炼钢除尘灰、炼钢污泥和炼铁重力除尘灰,含锌超过4%的内部循环料优先考虑外卖,外卖返冲成本的价值高于在烧结配矿中使用的价值。一般1000立方级以下高炉要求控制入炉锌负荷<0.6kg/TFe,1000立方级以上高炉控制入炉锌负荷<0.3kg/TFe。

4.4改善高炉炉缸活跃度

高炉炉缸一旦不活跃,如不采取措施,极有可能发展成炉缸堆积事故,高炉发生炉缸堆积事故后,技术经济指标将严重下滑,甚至出现频繁烧坏风口、炉况长期不顺等问题。从配矿的角度分析,影响炉缸活跃程度的主要是烧结矿强度下降、入炉粉末增加或者是入炉钛负荷升高造成炉缸钛沉积。

实际生产中,一旦发现炉缸活跃度降低,应立即启动自查机制。首先,排查烧结矿转鼓强度和入炉粒级,如属于转鼓强度下降入炉粉末增加的影响,则按照提升烧结矿转鼓强度的方案采取对应措施。如不是因为烧结矿转鼓强度下降影响,则应该排查配矿Ti负荷是否上升,Ti在高炉炉内与C和N生成熔点非常高的TiC、TiN和Ti(CN),这部分的化合物沉积在炉缸就会造成炉缸局部堆积。影响配矿钛负荷上升的主要是内部除尘灰、氧化铁皮、钢渣、国内精粉和进口铁精粉,当入炉钛负荷超过标准值时,应优先考虑停用高钛循环料或者减少高钛铁精粉的配比。

5结束语

综上所述,文章论述了高炉配矿效益的重要意义和实现途径,对目前高炉配矿过程中存在的突出问题进行了分析,并从优化配矿结构、提高矿石利用率、强化成本控制和应用智能化系统等方面进行了论述。通过研究,说明了配矿优化对降低原料成本、提高高炉生产率、稳定炉况、提高企业竞争能力等方面的重要意义。在钢铁工业高质量发展的背景下,合理的配矿方案可以有效地降低企业的生产成本,提高资源的利用率,减少能源消耗,减少污染物的排放。未来,钢铁企业要强化配矿和生产作业的相互配合,并利用现代化的技术,促进配矿工作向精细化、智能化方向发展,不断提升综合效益,为工业的可持续发展提供有力支撑。

参考文献

[1]魏列龙,杜卫民.基于粒子群算法的炼铁高炉设备维护检修技术[J].冶金与材料,2025,45(1):101-103.

[2]赵鸿波,姜鑫,何亮,等.基于优质低成本的烧结配矿[J].河北冶金,2025(1):55-61.

[3]唐珏,王茗玉,储满生,等.国内外烧结优化配矿研究进展[J].钢铁,2024,59(9):102-113.

[4]罗尧升,陈绍国,石江山,等.京唐烧结配矿结构优化及生产实践[J].山西冶金,2024,47(3):14-16+19.

[5]徐云,孙洪军,马艳,等.铁前一体化烧结数智配矿系统的开发[J].冶金自动化,2024,48(2):24-33.