上部注水闷渣池进行底部注水改造的实践论文

2025-08-22 15:14:24 来源: 作者:xuling

摘要:目前大多数钢铁企业采用热泼法、池式热闷法、有压热闷法、滚筒法、风淬法等工艺进行钢渣的预处理。其中池式热闷法基本采用上部注水的注水工艺,虽然钢渣适应性好、操作简便,但是同时具有闷渣时间长、钢渣闷不透、存在爆炸安全风险等缺陷。

摘要:目前大多数钢铁企业采用热泼法、池式热闷法、有压热闷法、滚筒法、风淬法等工艺进行钢渣的预处理。其中池式热闷法基本采用上部注水的注水工艺,虽然钢渣适应性好、操作简便,但是同时具有闷渣时间长、钢渣闷不透、存在爆炸安全风险等缺陷。文章主要介绍一种在上部注水闷渣工艺基础上优化改进的底部注水闷渣工艺,该工艺将闷渣注水方式改造为在闷渣池底部注水,改进后的闷渣工艺具有闷渣效率高、钢渣粒化效果好、节水降耗、安全隐患小、尾渣安定性好等优点,目前已在多家钢铁企业投产运行。

关键词:钢渣预处理;上部注水闷渣;底部注水闷渣

钢渣是钢水冶炼过程中产生的,由原料中的杂质、助溶剂、炉衬等材料在高温下形成的冶炼渣,按照来源不同可以分为转炉渣、电炉渣、精炼渣、脱硫渣、铸余渣、炉下渣等[1]。

高温钢渣一般需要先经过预处理冷却破碎后进行磁选回收其中的铁素资源[2]。

常见的钢渣预处理工艺有热泼法、池式热闷法、有压热闷法、滚筒法、风淬法等,其中热泼法耗水量大、环保性差,逐渐被淘汰[3];有压热闷法闷渣效果好、环保性好,但是一次投资费用高、维护成本高[4];滚筒法处理后的钢渣游离氧化钙含量低、安定性更好,但是机械结构复杂、故障率高;风淬法设备简单、处理效率高,但是只能处理流动性好的钢渣,对流动性不好的钢渣还需结合别的工艺进行处理局限性较大。池式热闷法一次性投资适中、钢渣适应性好、操作简便易维护,目前为大多数钢铁企业使用。

1池式热闷法

池式热闷系统一般由闷渣池系统、循环水系统两大部分组成。其中,闷渣池系统包括闷渣池主体、防护钢坯、闷渣盖、卷扬系统等。循环水系统主要包括循环水池、给排水管路、循环水泵及配套仪表阀门等设施,主要用来实现闷渣池的给排水控制。文章主要针对闷渣池系统进行分析。

1.1闷渣池系统

闷渣池主体是在闷渣车间新建地下闷渣池,闷渣池主体为钢筋混凝土结构,混凝土一般采用C30抗渗混凝土,闷渣池内部铺设厚度不小于150mm的钢坯作为混凝土保护层,钢坯通过螺栓紧固在混凝土池壁,钢坯与混凝土中间一般留有150mm的空隙用耐热混凝土填充进一步降低钢渣高温对混凝土池壁的影响。闷渣池顶部设置有预埋型水封槽,在注满水且闷渣盖扣盖后可以起到密封闷渣蒸汽的作用。

闷渣盖为钢结构焊接件,一般通过设置在闷渣池后方卷扬系统来控制闷渣盖的开合。

1.2池式热闷法的不足

池式热闷法大多数采用在闷渣盖上安装喷头的方式,在闷渣盖扣盖后,从渣池上部注水与高温钢渣接触进行打水闷渣,如图1所示。

该工艺存在以下不足:①喷淋水与高温红渣接触后红渣表面会快速冷却结壳,喷淋水遇到结壳后的钢渣会形成“伞盖效应”,影响喷淋水与伞盖下部的高温红渣接触反应,影响闷渣效果;②上部注水工艺容易在闷渣池内部形成有限空间,有限空间内容易发生闷渣水急速汽化膨胀,或者可燃气体遇到高温红渣燃爆,进而引起爆炸引发危险;③上部打水闷渣时间一般在10~12h,热闷后的钢渣大块较多、经常有大块钢渣闷不透的现象,还会造成二次处理线破碎磁选生产成本增大,进而造成尾渣中金属铁(MFe)资源的流失。

2底部注水工艺介绍

底部注水闷渣工艺是在传统上部注水闷渣工艺的基础上,将闷渣注水方式由上部注水改造为从渣池底部注水,注水及煮渣过程中不排水,直到闷渣结束之后打开渣池底部排水阀门排水。改造后的闷渣工艺具有以下优点:

2.1闷渣效率高

采用底部注水闷渣工艺闷渣,注水阶段产生的高温蒸汽从下往上穿过钢渣颗粒之间的空隙对钢渣有熏蒸的作用、闷渣水注满渣池后,通过与高温红渣换热使闷渣水达到沸腾状态开始煮渣,煮渣阶段沸水对钢渣有水煮的作用,整个闷渣过程高温水汽与钢渣反应较为充分,闷渣周期只需要5h左右,即可达到比上部打水闷渣更好的闷渣效果。

2.2钢渣粒化效果好

采用底部注水闷渣工艺热闷后的钢渣粒化效果好,25mm以下钢渣颗粒占比超过70%;二次处理线一般不需要另外设置破碎机对大块钢渣进行破碎,热闷后的钢渣经过筛分后进入棒磨机棒磨,棒磨后的钢渣经过磁选后尾渣中的金属铁(MFe)含量可以稳定控制在1%以下。

2.3节水降耗

采用底部注水闷渣工艺高温红渣与闷渣水的换热更充分、反应更迅速,吨水汽化带走的热量更多,吨渣耗水量约0.2~0.3t,比传统上部打水节约一半以上。

2.4安全隐患小

从闷渣池底部注水,在水位上升过程中会逐渐填充钢渣之间的空隙,并排出间隙中的气体,消除了爆炸形成的客观条件,大幅降低了爆炸的安全隐患。

2.5尾渣安定性好

采用底部注水闷渣工艺,钢渣经过注水过程中的蒸汽熏蒸及煮渣过程中的高温沸煮,钢渣中游离氧化钙(f-CaO)和游离氧化镁(f-MgO)的消解更充分[5],经过多组检测数据分析,采用底部注水闷渣后的尾渣中游离氧化钙(f-CaO)的含量比上部注水闷渣降低1%~2%,一般可以控制在3%以内。

3底部注水闷渣改造实践

某钢铁有限公司建设有年处理20万吨钢渣的池式热闷生产线。整个闷渣系统主要由闷渣池系统、循环水系统两大部分组成。

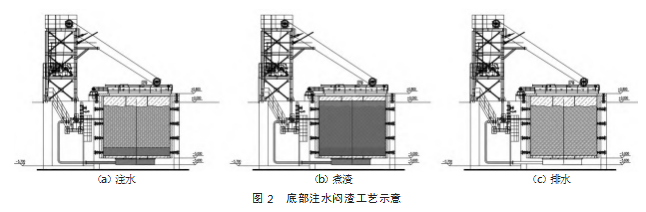

其中,闷渣池系统包括闷渣池3套(内部净尺寸:7m×5m×5m)、配套渣盖及卷扬机系统,如图2所示。另外,循环水系统包括排水通廊、回水井、沉淀池、吸水井、配套给排水管路、供水泵、回水泵、仪表及阀门等。

改造前闷渣系统热闷后的钢渣大块多、水耗大、经常有未闷透的红渣、二次磁选后的尾渣金属铁(MFe)含量偏高造成铁素资源流失。

3.1改造原则

首先,对现有系统及设备尽量利旧。其次,改造方案中涉及的各项规程、规范和标准遵循现行最新版本的国家标准、行业标准。再次,项目改造后闷渣效果应达到约定的考核指标,并且不会对主线生产工艺造成不利影响。最后,改造涉及的相关技术及产品专利费用全部由乙方承担且不会给甲方造成产权纠纷。

3.2改造方案

3.2.1渣盖改造

采用底部注水闷渣工艺,闷渣过程中产生的蒸汽温度更高(约300℃),为了避免渣盖在高温下形变损坏需要对渣盖进行结构改造,具体改造方案为:渣盖本体利旧,在渣盖上铺设钢板增设水冷夹层及配套注回水管路,管路上设置有电控阀门及流量计,在闷渣过程中通过自控程序控制阀门开关向夹层中通入冷却循环水(净水),保护渣盖免受高温损伤。

3.2.2给水系统改造

采用底部注水闷渣需对原闷渣系统给水管路进行改造,具体改造方案如下:①将原有闷渣盖上的喷头拆除并封闭原进水口,在渣池底部新开孔,安装底部注水闷渣专用给水组件,给水管道设置有电控阀门及流量计,在闷渣过程中通过自控程序控制注水量和注水速度。②煮渣过程中通过渣池液位连锁控制给水泵的启停,使煮渣过程中渣池中液位始终保持在一个稳定的水平,保证煮渣效果。

3.2.3排水系统改造

采用底部注水闷渣工艺,在整个注水及煮渣过程中渣池不排水,需在原排水管道增设电控阀门。在闷渣结束后通过自控程序打开闷渣池底部排水管路控制阀门排水,渣池排出的闷渣水进入集水井后,通过安装在集水井中的水泵回到沉淀池,沉淀后溢流进入吸水井循环使用,回水井排水水泵通过液位计连锁控制启停。

为了保证渣池排水口相关电控设备的使用寿命,一般改造中会将渣池排水口用管道连通,并将排水引至回水井后排放,改造后原排水通廊内环境会大大改善,有利于提高相关设备使用寿命且便于操作人员的日常巡检。

3.2.4自控系统改造

采用底部注水闷渣工艺会增加部分仪表及电控阀门,改造过程中尽量利旧现有电控硬件设备,视情况增加自控模块,通过修改自控程序及上位机画面,实现闷渣分阶段定量给水、根据液位信号自动补水、自动排水等功能,实现中控一键操作。

3.2.5工艺计算

①给回水。现有水泵房供水泵为卧式离心泵(两台/一用一备),参数如下:

型号HZK100-65-200AI,流量Q=84m3/h,扬程H=50m,电机功率P=22kW。

将现有闷渣池改造为底部注水,闷渣时渣池中存水量约80m3,总注水量约150m3,现有吸水井容积约38m3,回水井可补水约20m3,其余用水量使用补水管补水,注水时间视现场情况控制在1.5h以内,平均注水量约66m3/h,最大注水量约100m3/h,两台水泵通过程序控制可单台工作或两台同时工作,满足改造后供水需求。现有回水井液下渣浆泵(两台/互为备用/超高液位时同时工作),参数如下:

流量Q=20m3/h,扬程H=25m,电机功率P=7.5kW。

将现有闷渣池改造为底部注水,排水量约80m3,现有回水井容积约40m3,高低液位容积差约19.5m3,两台排水泵同时工作排水量按照40m3/h估算排净渣池中的水需要约1.5h,总闷渣时间会比正常工艺延长1h。

②处理量。热闷装置的尺寸为7m×5m×5m,每个热闷装置的容积为175m3,利用系数按0.80计算,有效容积为175×0.80=140m3,高温钢渣堆积密度按1.8t/m3计,每个热闷装置装渣量约为252t,根据来渣量暂定单坑装渣时间10h,注水及热闷时间6h,排水及捞渣时间3h,合计一个热闷周期用时19h。

计算单坑平均日处理量最大可达318t;按每年满产20万t钢渣,有效工作天数330天估算,每天需处理约606t钢渣。

所需热闷坑数量:606/330=1.8,即改造后2个热闷坑即可满足年处理钢渣20×104t的需要。

3.3改造效果

将上部注水闷渣系统进行底部注水改造,可在主线不停产的情况下,利用渣池交替作业的间隙进行,某钢铁企业的闷渣系统改造施工前后用时一个月,改造后达到以下效果:①改造后高温红渣可直接入池;②用水量比原工艺减少2/3,实际闷渣吨渣水耗约0.2t;③改造后正常打水加闷渣总时间≤6h,热闷后的钢渣无红渣、干渣等未闷透现象,热闷后的钢渣粒径小于25mm的钢渣占比不低于70%;④热闷后的钢渣配合现有的钢渣二次破碎磁选工艺,尾渣中金属铁(MFe)含量稳定在1%以下。

4经济效益分析

4.1降低水耗

改造后的闷渣工艺吨渣水耗约0.2t,相比之前的上部注水工艺吨渣水耗降低约0.4t,按照年处理20×104t钢渣估算,每年可节省约8×104t水耗。

4.2提高金属铁的回收率

采用底水闷渣后的钢渣,配合合理的钢渣二次磁选工艺可以将尾渣中的金属铁含量控制在1%以下。按照年处理20×104t钢渣计算,与之前上部注水闷渣工艺相比每年多回收1%金属铁,回收量约2000t,按照2000元/t估算,可为公司创造约400万的经济效益。

5结语

底部注水闷渣是在上部注水闷渣工艺基础上优化而来,该工艺具有闷渣效率高、钢渣粒化效果好、节水降耗、安全隐患小、尾渣安定性好等优点。将传统上部打水池式闷渣工艺改造为底部注水闷渣,可以在不影响主线生产的前提下,以较小的投资大幅提高原有闷渣系统的闷渣效率和闷渣效果,为企业创造高回报的经济效益。底部注水闷渣工艺目前已在山西、河北、江苏等多家钢铁企业实施并投产运行,为钢铁企业提质增效提供了切实可行的路径。

参考文献

[1]任旭,王会刚,吴跃东,等.“双碳”目标下钢渣处理及资源化利用探讨[J].环境工程,2022,40(8):220-224.

[2]田广银,张凌燕.钢渣热焖技术分析与应用实践[J].环境工程,2016,34(12):126-128.

[3]许建雄,范永明,李泽平,等.钢渣热闷工艺及装备研究[J].包钢科技,2019,45(1):37-41.

[4]吴龙,郝以党,岳昌盛,等.钢渣热闷处理及资源化利用技术[J].工业加热,2016,45(2):46-50.

[5]吴龙,郝以党,吴跃东.钢渣辊压破碎余热有压热闷处理技术的实践[C]//.第五届全国冶金渣固废回收及资源综合利用、节能减排高峰论坛论文集,2020:96-101.