浅析露采有色金属矿山生产探矿设计优化论文

2025-08-22 15:05:20 来源: 作者:xuling

摘要:有色金属作为重要的战略资源,在推动经济发展、科技进步及新能源开发等方面具有不可替代的价值。特别是在资源日益紧张、开采难度加大的背景下,如何提高矿山开采效率、降低生产成本、保障生产安全成为有色金属矿山企业的关注重点。

摘要:有色金属作为重要的战略资源,在推动经济发展、科技进步及新能源开发等方面具有不可替代的价值。特别是在资源日益紧张、开采难度加大的背景下,如何提高矿山开采效率、降低生产成本、保障生产安全成为有色金属矿山企业的关注重点。随着经济的持续快速发展,对有色金属的需求与日俱增。为满足这一需求,有色金属矿山的露天开采规模持续扩大。但露天开采面临诸多挑战,如复杂的地质条件、环境保护的压力及资源高效利用的要求等。基于此,文章以某项目为例,对露采有色金属矿山生产探矿设计优化措施和效果展开分析,旨在提升矿山开采质量。

关键词:露天开采;有色金属;生产探矿

在现代工业体系中,有色金属作为重要的基础材料和战略物资,被广泛应用于国防工业、高科技产业之中。露天开采作为有色金属矿山的主要开采方式之一,其生产探矿设计的合理性会对矿产资源的开发与利用产生直接影响。生产探矿设计作为露天开采有色金属矿山作业中的关键环节,不仅会对矿石的开采量、品位控制产生影响,还会对矿山的安全生产、环境保护及长期经济效益产生影响。但是,传统的探矿设计模式经常缺乏系统的数据分析和科学预测,无法满足现代矿业高效、智能、绿色的开采需求,需积极探索并实施生产探矿设计的优化策略,提升露采有色金属矿山竞争力。

1项目概况

以某矿业公司为例,该公司已基本探明一座大型铜矿床,且矿石中含有大量伴生有益组分,但矿体的控制程度较低,尤其是针对边部和伴生有益元素的控制程度更为不足。为实现资源的综合利用与回收,为未来开采设计奠定良好基础,需要依据相关设计开展生产探矿工作,让生产效率进一步得到提升,并降低开采成本[1]。

2有色金属矿山生产探矿设计优化措施

2.1地质分析与绘图

开展生产探矿设计之前,需开展全面的地质勘探,如地质调查、地球物理勘探和钻探勘探等,对矿体进行充分了解。地质调查是基础,可通过实地考察和地图分析,对矿体的位置和大致形态进行初步确定。地质雷达和重力勘探等地球物理勘探手段可对地下矿体的分布情况进行探测。钻探勘探可对岩芯样本进行直接获取,实现矿石类型、品位和矿体与围岩的关系的有效分析。此外,要对矿区的断裂构造结构进行深入分析,并了解其对矿体的完整性和稳定性的影响,便于在后续的设计中采取相应措施。

在数据分析与处理方面,可借助计算机辅助设计技术和专业地质软件对矿体进行精准圈定,同时要对钻孔数据进行整理和解释,通过横剖平面法等计算方法,实现矿体矿量和品位的精确计算,为开采设计提供准确的数据支持。绘制地质剖面图和分层平面图是展示矿体分布和地质构造的重要手段,不仅有助于理解矿体的三维结构,还能为矿山的开采规划和决策提供直观的依据[2]。

2.2生产探矿方法

露采有色金属矿山生产探矿的方法具有多样性,可确定矿体的位置、规模和品位,便于后续的采矿设计与规划。结合矿区的地质条件和勘探需求合理选择和组合使用,实现探槽、浅井、穿孔机和岩心钻等方法的相互补充,为矿体的定位、边界划定及开采设计提供全面、可靠的地质依据。

探槽施工是在地表开挖的长条形沟槽,对矿体露头及地质构造进行揭露和观察,以此获取地表及浅部的地质信息,为后续的详细勘探和开采设计提供基础数据。通常来说,探槽的布设采用50m×50m的网度,保证勘探密度的同时兼顾经济性,适合应用在大面积的矿区勘探当中。探槽的施工需以实际开采平台为界面,为采矿工程提供直接服务,让勘探与生产保持无缝衔接。同时,地质人员需要详细记录槽底和槽壁的地质现象,如矿体的露头形态、岩石类型、构造特征等,并对槽底进行系统取样,获取矿石的化学成分信息[3]。此外,要对探槽进行实测,获取精确的地理坐标和高程数据,并结合探槽的地质编录,对原有的台阶地质平面图进行修正处理,让矿体的分布范围和形态特征得到明确。

浅井施工是在地表开挖竖直或倾斜的井孔,通过揭露地表浅部的矿体来获取深部地质信息。浅井深度一般控制在几十米以内,可对覆盖层下的矿体进行揭露,尤其是隐伏矿体,可获取较深部矿体的直接露头,帮助地质人员判断矿体的连续性和品位分布。在浅井施工过程中,地质人员还需详细记录井壁和井底,做好矿体的形态、产状及矿石类型的记录,并对井壁和井底进行取样,以此获取矿石的化学成分信息。穿孔机和岩心钻主要用于钻探作业,可在预定位置钻入地层,取出岩芯样本并进行分析。特别是岩心钻,可以提供连续且完整的岩芯,有利于了解矿体内部结构和矿石类型。

钻探过程中不仅要关注钻进速度、声音变化、矿粉粒度和硬度等物理特征,还需结合实际情况做好取样间隔的调整,让化验结果的准确性和代表性得到保证。钻探过程中产生的钻孔渣便于了解矿体性质,可对钻孔渣进行化学分析,初步判断矿体的元素组成,做好矿体分布规律的有效推断。完成钻探处理后,地质人员需结合现场观察、钻孔资料及化验结果,对矿体的具体边界进行综合分析,为合理的采矿方案提供依据。

2.3探矿工程布置原则

生产探矿作为一种与矿山开采同步进行的活动,对于矿体圈定和储量级别提升具有不可替代的作用。增加钻孔密度可对矿体的空间分布和品位变化进行更加准确地描述,获得更详细的矿体形状、边界和厚度数据,利于矿体的圈定。同时,提高钻孔密度可以更精确地估算矿体的品位和储量,提高储量级别的可靠性,更好地实现矿山的规划和经济评估。钻探工程还需与矿床开拓和采准工程紧密配合,让钻探结果及时应用在矿山设计和开采计划之中。例如,利用钻探数据优化爆破设计、开采顺序和运输线路。钻探工程的布置需以具体目标为导向,如矿体边界确定、储量估算、地质结构分析等。并且要结合地质条件和矿山建设的实际情况,合理选择钻孔位置。

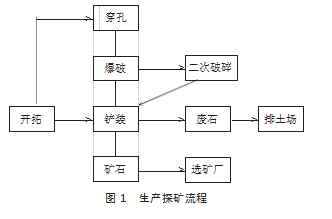

此外,还需充分了解前期地质勘探资料,如图1所示,明确把握生产探矿流程,对比分析新钻探数据与原有资料,从而降低工作压力,提高开采效率。具体来说,要对现有的地质勘探资料进行收集与分析,对钻探的重点区域和目标进行明确,然后结合地质条件设计钻探方案,确定钻孔的位置和数量。例如,地质复杂地段可在原有钻孔之间加密1~2个孔,更好地揭示矿体的地质特征。地质稳定地段可保持原有钻孔密度,不需要额外加密,避免不必要的工作量和成本[4]。最后要对新钻探数据与原地质勘探资料进行对比分析,找出差异和变化,优化矿山设计和开采方案。并且要根据新的钻探结果,及时更新地质模型,利用三维地质建模技术,将钻孔数据转化为直观的地质模型,帮助矿山管理人员更好地理解矿体的地质特征。

2.4采场的合理圈定

露天开采矿山的地质条件通常极为复杂,给采场的圈定带来诸多挑战,例如,矿体的形态不规则会增大矿体边界确定的困难性。同时,矿体的品位分布往往杂乱无章,不同区域的品位差异较大,也增加了矿石价值评估和确定开采范围的难度。面对复杂的地质条件和多变的因素,要求采场的圈定必须综合考虑多种因素,采用科学的方法和技术。

资源回收效益原则是核心指导准则,需重点关注开采中的资金占比,密切关注产品价格的动态变化,及时调整开采策略。例如,通过计算净现值、内部收益率等经济指标,对不同采场圈定方案下的矿山经济效益进行评估,使其在满足技术可行的前提下,实现矿产资源开采量的最大化,从而实现矿山的经济效益最大化和资源的可持续利用。同时,要对先进的三维、四维计算机辅助方法进行有效利用,通过构建几何模型的方式,将矿体的形态、分布以及开采过程中的各种情况模拟出来,并借助参数约束法设置各种参数,对采剥顺序进行优化。

此外,要对矿山的规模效益、边际品位的选取、开采的工艺和设备等因素进行综合考虑,在矿山所允许的剥离量范围内,通过精确的计算和分析确定经济合理的剥采比[5]。同时,要结合边际理论、灰色聚类决策原则,明确最优的露天采场圈定方案,更好地适应不断变化的市场和地质条件。

2.5运输系统的确定

装载与运输是露采矿山开采中的关键环节,其效率直接影响矿石的开采量和生产成本。因此,要综合考虑矿山的地形地貌,选择合适的装载与运输方式。从装载方式来看,可选择挖掘机、装载机等高效可靠的装载设备。同时,要对装载作业流程进行优化,减少装载过程中的等待时间和空驶时间。并且要加强装载设备的维护和保养,使其始终处于良好的工作状态。从运输方式来看,地形复杂、高差较大的矿山,可利用地形高差将矿石通过溜井直接溜放到下部水平,再通过运输设备运出,提高运输效率并降低运输成本。采场圈定与生产规模也会对运输系统的选择产生影响,若采场圈定、生产规模较大,说明需要运输的矿石和岩石量较多,需选择运输能力大、效率高的运输系统。反之,选择灵活性较高的公路运输方式。随着科技的不断进步,新型的运输设备和技术正在不断涌现,如无人驾驶运输车辆、智能运输系统等。在选择运输系统时,还需充分考虑先进技术的应用,提高运输系统的智能化水平和运营效率。

2.6关注边坡稳定性

边坡失稳不仅会对操作人员的生命安全构成严重威胁,还会影响矿山生产的持续性,进而造成较大的经济损失。因此,为了加强边坡的稳定性,需对矿区的地质条件进行详细勘查,包括岩石的性质、结构面的分布、岩体的孔隙度和地应力等,通过分析这些因素,做好边坡稳定性的评估。

在开采过程中,还要采用合理的开采顺序和方法,避免对边坡造成过大的扰动。一般遵循自上而下、分段分层的开采原则,对开采速度和开采规模进行有效控制,减少对边坡岩体的破坏。并且要设置合理的边坡角和台阶参数,强化边坡的稳定性。还要根据岩石的性质和边坡的高度,确定合适的边坡角,避免边坡过陡导致失稳。此外,要使用位移监测、应力监测等手段加强对边坡的监测和维护,对边坡的变形情况进行实时监测,及时发现并处理潜在的安全隐患,做好加固处理[6]。

3有色金属矿山生产探矿设计优化的效果

3.1保障开采效果与质量

传统的探矿设计模式下,矿体边界误差率普遍达到15%~20%,容易出现资源浪费或者过度剥离等问题。优化后的生产探矿设计,可借助三维地质建模等手段,更加精准地确定采场规模,明确矿体的边界、形态、储量分布,将矿体边界误差率降至5%以内,让矿石回收率从原有的78%提升到92%,有效减少资源损失。同时,优化设计后的开采工艺可结合矿石品位分布特点,使用分区分段开采策略,将原矿入选品位波动范围从±1.5%缩小至±0.5%,让选矿效率得到显著提升。此外,选用合适的运输系统也可大幅提高开采效率和矿石质量,让生产效率提升40%。

3.2降低安全风险

矿山边坡失稳问题未解决前,每年因边坡失稳造成的直接经济损失可达到8000万元,并且会因其出现生产中断的问题。经过设计优化之后,可借助预应力锚索加固技术及实时位移监测系统,降低边坡失稳事故率,使其从每年1.2次下降至每年0.2次,从根本上改善边坡的稳定性,并将年均经济损失缩减到1200万元,为矿山生产的连续性提供一定保障。另外,优化设计后引入的智能化监测技术,可将边坡变形监测精度提高到毫米级,让监测的准确性得到提升。隐患识别响应时间也从原来的72小时缩短到4小时,可通过快速的隐患识别与响应,及时发现潜在的滑坡风险并采取应对措施,为边坡的安全稳定性提供坚实的技术支撑。

4结语

综上所述,露采有色金属矿山生产探矿是一项复杂而系统的工程,涵盖多个关键环节,可通过优化设计,能够显著提升开采效果与质量,为资源回收效益提供保障,延长矿山使用年限,降低其安全风险。随着物联网、人工智能、大数据等技术的不断发展,露采有色金属矿山生产探矿的设计优化将迎来更多创新与突破。一方面,先进的勘探技术,如高精度地球物理勘探、卫星遥感技术等,可以进一步提高地质勘查的准确性和效率,为设计优化提供更精准的数据支持。另一方面,智能化、自动化的开采设备和运输系统,如智能采矿机器人、无人驾驶运输车辆等,可极大地提高矿山生产的效率和安全性,降低人力成本和环境影响,为全球矿业行业的绿色发展贡献更多的智慧和力量。

参考文献

[1]刘正宏,籍哲羽.有色金属矿山地质勘查新技术的应用探索[J].世界有色金属,2024(20):147-149.

[2]杨鑫,栗棒.深井采矿技术在有色金属矿山中的意义和安全分析[J].新潮电子,2024(7):166-168.

[3]牛俊升.中深孔探矿在有色金属矿山的应用分析[J].石油石化物资采购,2021(18):191-192.

[4]逯登栋.有色金属矿山现状及矿山地质工作的作用[J].世界有色金属,2019(2):199+201.

[5]刘伯尧.有色金属矿山智慧矿山平台建设思路浅析[J].中国金属通报,2024(3):107-109.

[6]许正芳.现代遥感技术在有色金属矿山找矿中的应用[J].有色金属设计,2024,51(1):113-117.