浅谈提高炼铜转炉炉龄的方法论文

2025-08-22 15:01:09 来源: 作者:xuling

摘要:炼铜转炉炉衬工作条件恶劣,风眼区和炉口区等关键部位砌体在生产中后期损耗严重,出现爆砖、剥落、炉壳发红、烧穿等现象,严重制约炉龄。

摘要:炼铜转炉炉衬工作条件恶劣,风眼区和炉口区等关键部位砌体在生产中后期损耗严重,出现爆砖、剥落、炉壳发红、烧穿等现象,严重制约炉龄。随着铜年产量的提升,原砌筑结构所能达到的炉龄已达瓶颈,不能满足现有生产需求。为进一步提高转炉的炉龄,实现炉窑长周期的安全生产,通过分析制约转炉炉龄的关键因素,有针对性地对风眼区和上下炉口区进行相应地改进,并实施相应的优化措施,从而达到提高炉窑寿命的目的。

关键词:风眼区;炉口区;炉衬改进;炉龄

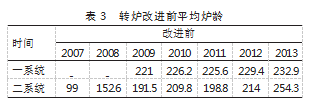

某铜冶炼厂有PS型转炉9台,建厂之初从国外引进了3台转炉,其设计年生产能力为10万吨[1],现在年生产能力达到了70万吨。转炉风眼和炉口炉衬未实施改进之前,2009—2012年,一二系统转炉平均炉龄的平均值分别为225.6炉和203.5炉,炉龄不高,炉修频次多,维修费用和材料成本占比重。随着产量的提升,对炉衬的安全长周期运行的需求显得尤为迫切,为满足生产的需要,需对转炉瓶颈问题进行攻关,解决转炉炉窑寿命问题,大幅度地提高转炉炉龄。

1影响炉窑寿命的因素

转炉炉衬长期处于高温恶劣条件下作业,损坏的因素有很多,主要包括以下方面:①化学侵蚀:高温炉渣的中酸性物质及铁氧化物对砌体的缓慢侵蚀,及炉渣侵入耐火砖内与耐火砖本身的介质形成化学反应,形成变质层,造成耐火砖结构剥落[1]。②机械冲刷或撞击:加入高温粗铜或冷铜时,熔体或固体对风眼砖、上下炉口区域耐火砖的强烈冲击及铜液、炉渣反复混合时产生的机械磨损和机械冲刷,炉口清理机的冲击及强烈振动所造成的机械冲击是造成转炉风口区、上下炉口区耐火材料烧损过快的要因之一[2-3]。③在日常生产过程中,风眼区炉衬在加料或临时性停炉检修,炉内温度急剧下降到800℃左右[4],易造成耐火砖体崩裂或剥落。④耐火材料的质量,风口区、上下炉口区冷热温差变化大,对耐火材料的质量要求很高。⑤砌体结构不理想,达不到理想炉次[5]。

2转炉现状分析

某铜冶炼厂的一二系统转炉由于存在工艺控制、现场管理、炉衬结构等多方面问题,炉窑寿命一直不高,转炉修炉频率较高,维修费和材料费用占比过大。由于炉龄的不稳定和炉况的波动,转炉在生产中后期,风眼区或炉口区炉衬烧损较厉害,引发出现风口或炉口钢板发红、烧穿、漏铜等现象,影响转炉生产。同时在生产过程中加料、用炉口清理机清理炉口、误操作引起的风眼倒灌和盲风眼、临时性停炉热补风口区或炉口区都会对炉体耐火材料的使用寿命产生致命影响。随着该厂铜产量的提高,炉窑寿命不高和不稳定的危害越来越大,迫切需要得到解决。

3优化转炉技术方案

3.1选用优质耐火材料

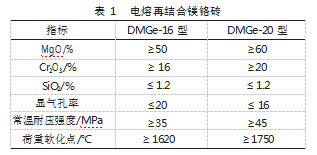

转炉炉衬工艺条件恶劣,对耐火材料的抗冲刷性、抗侵蚀能力、高温稳定性、结构强度等要求较高。某铜冶炼厂根据炉衬的工作条件,风眼区炉衬选用的是电熔再结合镁铬砖LDMGe-20,直筒部、端墙、炉口等区域炉衬选用的是电熔再结合镁铬砖DMGe-16。电熔再结合镁铬砖抗冲刷性、抗侵蚀能力、高温稳定性能较好,能够满足转炉的工作需求。所用砖的理化性能指标,如表1所示。

3.2改变保护层耐火材料材质

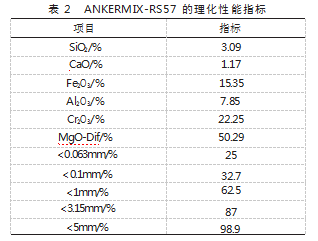

风眼区保护层原设计使用直接接合镁铬砖C-5(MGe-16)或镁铬质浇注料MGe-16,在日趋增长的产量压力下,转炉运转负荷日益加重。在生产的中后期,风眼砖快烧损完时,热量更快传导到保护层,导致保护层砌体损耗加剧,有时甚至出现烧穿漏铜的现象,影响生产顺行。某铜冶炼厂于2013年将炉体风眼区保护层耐火材料更改为镁铬质浇注料ANKERMIX-RS57,该浇注料颗粒小、粘性大、烧结后强度高,可与电熔再结合镁铬砖相媲美。ANKERMIX RS57性能指标,如表2所示。

3.3改变风眼区砌体结构

3.3.1重新设计砖型

随着铜产量的增加,对转炉炉龄提出了更高的挑战,原有砖型无法满足要求。转炉风眼原砖型为400mm长的电熔再结合镁铬砖C-1/C-2、CF-1/CF-2,直筒部为400mm长的电熔再结合镁铬砖C-4/CF-4。根据生产的需要,在保持这几种砖材质不变的情况下,将风眼砖砖型更改为470mm的C-1L/C-2L和480mm的CF-1L/CF-2L,为风眼上下直筒部另设计了4种新砖型,即450mm长的C-4G/CF-4G和470mm长的C-4L/CF-4L。

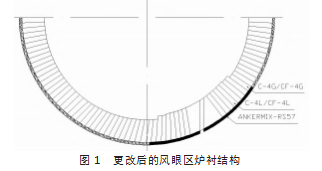

3.3.2改变风眼区炉衬结构

新砖到位后,将新设计的砖型应用到转炉炉衬并将风眼区结构作了一些调整,即以风眼砖为中心上下各砌5层470mm的C-1L/CF-1L,再各砌2层450mm的C-4G/CF-4G,两种砖型之间形成阶梯状过渡,以利于挂渣及减缓溶体对风眼砖的冲刷,提高风眼砖的使用寿命,如图1所示。

3.3.3改善砌筑方式,提高施工质量

风眼区耐火材料的使用寿命决定了转炉炉龄的高低,它与风眼区耐火材料的施工质量、风管的安装质量等密切相关。在转炉风眼区炉衬的施工当中,需注意以下方面:①严格按相关规范的要求安装风管,安装好的风管应处于一条直线,风管间距控制在152mm。②风眼区炉衬要求≤1mm,砌筑风眼时应做到灰浆饱满、横平竖直,砌筑好风眼之间的砖缝应做灌浆处理,直至灌满溢流为止。③砌筑风眼宜拉线从两边往中间砌筑,相邻风眼砖之间插入一块1mm的膨胀纸。④砌筑风眼两端与端墙钢板交口时,宜在中间位置交口,最后一块锁砖应锁紧。⑤风眼底部保护层使用5㎝厚的镁铬质浇注料ANKERMIX-RS57,浇注时应严格按相关要求进行水灰配比,并用搅拌机搅拌均匀,浇注料必须振打密实。

3.4改变上下炉口反拱砌筑结构

3.4.1改变上下炉口反拱砌筑结构

原设计上下炉口反拱C-7/C-7A和CF-7/CF-7A比直筒部砖要长50mm,在生产中,转炉需要经常倾转炉窑倒铜倒渣,炉口区域耐火砖被高温铜渣、烟气冲刷的厉害,反拱砖在生产中后期其端部易出现剥落、断裂现象,当反拱中的一块砖掉落后,整个炉口反拱砖都会掉落,影响到生产顺行。为此,贵冶近几年将炉口反拱C-7/CF-7的下部砌体沿着弧线砌筑两层C-4G/CF-4G,增强上下炉口反拱抵御高温铜渣和烟气冲刷的能力,降低反拱砖断裂的风险。

3.4.2改变炉口、侧墙区域保护层浇注料材质

为了提高炉口和侧墙砌体的使用寿命,将贴近钢板处原先填充的普通镁铬质浇注料更改为进口镁铬质浇注料,将炉口钢板夹层及侧墙卡口处间隙所用浇注料更改为进口镁铬质浇注料,降低钢板烧穿进行热补的概率,提高其使用寿命。

3.5规范工艺操作

机械力的作用是影响转炉炉龄的重要因素,在日常生产过程中,提高工艺人员的操作水平,规范操作,在加粗铜或冷料时应注意保护炉体不受猛烈撞击,在倾转炉体时应注意角度,防止风眼倒灌而出现拔风眼盲风眼等事故,消除因操作不善引起的炉衬损伤、影响炉窑寿命的事故发生。

3.6严控工艺条件

转炉炉衬受机械冲刷、热应力和化学腐蚀影响的核心控制要素在于炉温的控制,温度越高,三种作用都增大。镁铬砖在850℃时抗热振性试验18次时就会发生断裂[5],要消除热应力对炉衬的损害,就要严格控制炉温,炉内粗铜终点温度控制在1140~1180℃,可以大为减缓炉内耐材的损耗,冷料量的加入与炉温密切相关,在操作中应严控冷料的加入量,以冷料加入的数量来调控炉温。

转炉炉衬镁铬质耐火材料属于弱碱性耐火材料,要想实现炉衬的最大工作机能,必须严格控制炉内溶液的酸碱平衡。贵冶转炉在生产中通过严格控制渣中含硅量,通过数据监控,及时调整装炉物料,使得渣含硅在21%~23%,减少弱酸性硅酸盐对耐火砖的腐蚀,从而提高耐火砖的使用寿命。

4实施效果

转炉炉衬未改进前,受困于炉衬结构、工艺技术、操作等方面的局限,平均炉龄一直不高,如表3所示,炉修次数多、范围大,维修费用和材料费用居高不下。冶炼厂近年来对一二系统转炉炉衬进行了一系列改造和优化工艺操作控制,转炉炉龄一步一个台阶地创造了新高。从总的过程来看,相对应于炉衬和工艺操作的改进,转炉炉龄呈现了三个阶段的发展。

第一阶段是在2013年开始对一、二系统转炉风眼区域进行了相应的改造,试探性地对转炉保护层浇注料进行了更换,风眼砖的长度为450mm,风眼砖周边直筒部耐火砖未更改,最终转炉平均炉龄也在300炉以下,未能达到世界领先水平。

第二阶段是2015年—2017年对转炉风眼区进行改造,将保护层浇注料更换成进口镁铬质浇注料,一二系统风眼砖长度分别增加到470mm和480mm,以风眼砖为中心上下共12层直筒部耐火砖使用加长砖并形成阶梯状结构,增强了风眼区炉衬的结构强度和抗冲刷能力,转炉平均炉龄达到了330炉以上,如表4所示,效果比较明显。

第三阶段是2018年至今,通过前二阶段的改进,转炉炉龄得到稳步提高,风眼区炉衬已经能够满足贵冶长周期安全生产的需求,但由于炉龄的提高,增大了转炉其余部位砌体实际使用时间,也加大了其余砌体的损耗,特别是炉口区域耐火砖在生产中后期会出现掉砖、发红、烧穿等现象,影响转炉的正常生产。为解决这一难题,贵冶对转炉炉口区域炉衬逐步实施了改进,增强了炉口区域耐火砖的抗冲刷能力,减少了临时停炉热补的次数,极大地提高了转炉炉衬的使用寿命。据统计,转炉炉龄在近两年达到了一个新的高度,平均炉龄与往年相比有了很大的提高,最高炉龄更是创纪录地达到了420炉,如表4所示。

从表3、表4中可以看出,通过炉衬改进、优化工艺参数、改善工艺操作等措施,可以提高转炉炉衬的使用寿命的。一、二系统转炉的平均炉龄不断地取得了突破,炉龄的提高,也为工厂带来了巨大的经流效益,同时减少了修炉成本,降低了耐火材料单耗,节省了施工费用,成效相当显著。

5结束语

某铜冶炼厂的一、二系统转炉经过一系列的技改,解决了困扰生产的瓶颈问题,提高了转炉炉龄,成果显著。这一系列的技改活动,提供了一种提高转炉炉龄的可行性方案,通过改进相应炉体结构、改善工艺条件、严格把控砌筑质量、严控工艺操作等措施,能够提升炉窑的稳定性,提高耐火材料的使用寿命,这种攻关的过程与成果,其意义是非凡的,值得推广与借鉴。

参考文献

[1]颜志刚.贵溪冶炼厂转炉炉衬的改进[J].有色设备,2005(1):33-34.

[2]杨光彩.铜冶炼烟气中单质硫对制酸系统的危害及应对措施[J].中国有色冶金,2019,48(3):5-8.

[3]李君霞,段锋,丁冬海,等.铜冶炼精炼炉用镁铬质耐火材料损毁机制[J].硅酸盐学报,2024,52(12):3841-3848.

[4]万学武,杨文栋,汤旭,等.延长炼铜转炉寿命的实践[J].中国有色冶金,2007(1):40-42.

[5]章茂福.贵溪冶炼厂转炉炉龄生产实践[J].铜业工程,2018(5):44-47.