钕铁硼磁体表面处理技术研究论文

2025-08-22 14:54:42 来源: 作者:xuling

摘要:文章旨在研究钕铁硼磁体的表面处理技术,通过不同表面处理方法提高其抗腐蚀性、耐磨性及稳定性,延长磁体的使用寿命,并提升其在复杂环境中的适应能力。

摘要:文章旨在研究钕铁硼磁体的表面处理技术,通过不同表面处理方法提高其抗腐蚀性、耐磨性及稳定性,延长磁体的使用寿命,并提升其在复杂环境中的适应能力。采用盐雾试验、PCT加速老化测试和减磁率评估等方法,对电镀、涂层技术、化学转化膜技术以及真空镀铝等不同表面处理工艺进行比较。研究结果表明,镀“镍-铜-镍”组合环氧树脂涂层在高湿、高温和潮湿环境中表现优异,能够有效防止磁体的腐蚀。

关键词:钕铁硼磁体;表面处理;耐腐蚀性;涂层技术

钕铁硼磁体作为稀土永磁材料,具有优异的磁性能和广泛的应用前景。然而,钕铁硼材料的低导电性、易腐蚀性、粉末冶金材料的多孔性、材料脆性以及产品多样性,使其与普通金属零件有着显著差异。钕铁硼产业链长,电镀或表面处理通常为最后一道工序,不合格报废产品、客户投诉产品中,70%以上的原因集中在电镀环节[1]。钕铁硼磁体在实际应用中,由于其特殊的物理与化学特性,容易受到环境因素的影响,导致表面腐蚀、氧化或机械损伤,从而降低其性能和使用寿命。因此,钕铁硼磁体的表面处理技术显得尤为重要。通过合理的表面处理,可以有效提高磁体的抗腐蚀能力、耐磨性以及磁稳定性,进而改善其在复杂环境中的适应性。文章旨在探讨钕铁硼磁体表面处理技术的发展现状、常见处理方法,以及其优化策略,为相关领域的研究和实际应用提供参考。

1钕铁硼磁体表面处理的特殊性

1.1钕铁硼磁体的物理与化学特性

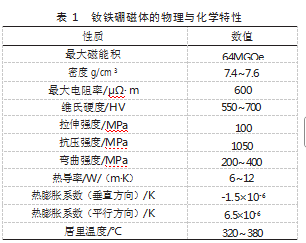

钕铁硼磁体(NdFeB)是由钕(Nd)、铁(Fe)、硼(B)及其他稀土金属制成的永久磁铁,具有优异的磁性能[2]。如表1所示,其理论最大磁能积可达到64MGOe,远超钐钴磁铁,是目前已知磁性最强的永久磁铁。钕铁硼磁体的密度约为7.4~7.6g/cm3,最大电阻率可达600μΩ·m。其维氏硬度在550~700,抗压强度约为1050MPa,拉伸强度约为100MPa,弯曲强度约为200~400MPa。化学特性方面,钕铁硼磁体极易受到氧化和腐蚀,特别是在潮湿和化学腐蚀性环境中,且居里温度约为320~380℃,当温度超过120℃时,磁性能会显著下降[3]。

1.2钕铁硼磁体表面处理常见问题

钕铁硼磁体由于其优异的磁性能,被广泛应用于电子、电机、机器人、汽车、风力发电等领域。然而,其表面易受腐蚀,导致磁性能下降和使用寿命缩短。常见的表面处理方法包括镀锌、镀镍、镀锡、镀金、镀银、磷化、有机涂层等。然而,这些方法在实际应用中存在一些问题。首先,传统的镀层方法可能导致磁体表面涂层与基体之间的粘附力不足,容易剥落,影响防腐效果。其次,某些涂层材料可能在高温或潮湿环境下性能下降,无法满足苛刻条件下的使用要求[4]。此外,部分表面处理工艺可能对磁体的磁性能产生负面影响,如某些前处理、电镀工艺,或涂层过厚,都可能导致磁场强度与热衰减性能下降。因此,亟需开发新的表面处理技术,以解决上述问题,提高钕铁硼磁体的耐腐蚀性和使用寿命。例如,采用纳米螯合薄膜无镀层处理技术,利用纳米膜层的活性基团增强对湿气、氧气、氯离子等的耐腐蚀性,并提高与有机树脂的黏合能力。

1.3钕铁硼磁体表面处理的要求

钕铁硼磁体的表面处理应满足以下要求:①良好的粘附性:涂层与基体之间应具有良好的粘附力,如果涂层剥落,不仅影响防腐效果,而且会造成整机失效的恶果。②高耐腐蚀性:磁体的表面处理应能有效防止磁体在高温、潮湿、酸碱等腐蚀性环境中的氧化和腐蚀,确保磁体长期稳定工作。③对磁性能影响小:表面处理工艺应尽量减少对磁体磁性能的负面影响,如避免前处理工艺、电镀工艺、镀层过厚导致磁场强度与热衰减性能大幅下降。④适应性强:表面处理应能适应不同的工作环境和应用需求,如高低温、高湿、酸碱性等大气环境;某些特殊使用场合,如氢能源汽车领域,要求磁体的表面镀层,能完全隔绝氢气渗透至材料,防止磁体氢淬粉化。⑤环保性:表面处理材料和工艺应符合环保要求,避免使用有害物质,减少对环境的污染。

2常见钕铁硼磁体表面处理技术

2.1电镀技术

电镀技术是钕铁硼磁体最常用的表面处理方法,主要通过隔绝磁体与空气中氧气接触,以此增强其抗腐蚀性、抗氧化性以及表面硬度,延长其使用寿命。钕铁硼磁体在潮湿环境或者含有腐蚀性气体的环境中,最容易出现腐蚀现象,电镀可以有效解决这一问题。电镀材料包括镍、锌、铜、锡等,其中镍电镀最为常见,因为镍具有优异的防腐蚀性能和较强的附着力。在电镀过程中,钕铁硼磁体被浸泡在电解液中,通过电流将金属离子还原并沉积在磁体表面。研究表明,采用镍电镀可以显著提高磁体的耐盐雾性能,使其在严苛的环境下仍能保持稳定的性能。电镀工艺中,电流密度、温度、酸碱度等因素都会影响镀层的质量[5]。例如,电流密度过高可能导致镀层不均匀,甚至边角部位烧焦等缺陷,而过低的电流密度则可能导致镀层附着力不足。尽管电镀技术能够提供有效的防护,但在实际生产中存在一些挑战。特别是由于钕铁硼磁性材料奢氢,零件容易吸附电镀过程中产生的氢离子,随着时间推移,材料逐渐产生氢脆现象,严重时甚至会使材料完全粉化,从而影响磁体的力学机械性能;其次,磁性材料零件表面形态往往不规则,或者尺寸较小,电镀的均匀性会受到影响。因此,在选择电镀技术时,需要综合考虑镀层的厚度、附着力以及对磁体性能的影响,合理控制工艺参数以获得最佳效果。

2.2涂层技术

涂层技术是钕铁硼磁体表面处理的另一重要方法,能够提高磁体的耐腐蚀性和抗磨损性。涂层材料通常包括环氧树脂、聚氨酯、聚酯、聚四氟乙烯等有机聚合物,这些材料能够在磁体表面形成保护层,有效隔离外界环境的侵害。与电镀技术相比,涂层技术的工艺更加简便,可以提供多样化的涂层效果,满足不同应用需求。涂层技术的核心在于涂层的附着力和均匀性,涂层厚度过薄则无法有效阻止腐蚀,过厚则可能影响磁体的磁性能。为了提高涂层的附着力,通常会采用表面预处理技术,如等离子体处理或磷化处理。这些处理方法能够提高涂层与基体之间的结合力,从而增强涂层的稳定性和耐用性。例如,电泳涂装技术在钕铁硼磁体的表面处理中有着广泛应用,通过电泳作用,涂料能够均匀地沉积在磁体表面。经过电泳涂装的磁体在盐雾试验中的表现优于传统的喷涂技术,显示出更强的抗腐蚀性。涂层厚度通常控制在15~25μm,确保既能提供有效的防护作用,又不影响磁体的磁性能。此外,涂层材料的选择也是一个关键因素。环氧树脂涂层通常具有较好的附着力和防腐性,而聚氨酯涂层则表现出较强的耐磨性和抗老化性。随着技术的不断发展,新型环保涂料的出现使得涂层技术在提高磁体性能的同时符合环保标准,例如,everlube6155涂层,采用酒精为主要溶剂,对员工身体危害性小,与钕铁硼基体结合力牢固,不仅耐蚀性能优越,还能耐较长时间的海水浸泡。

2.3化学转化膜技术

化学转化膜技术通过在钕铁硼磁体表面形成一层转化膜,提升磁体的耐腐蚀性和附着力。磷化和陶化是最常见的两种化学转化膜技术。磷化是通过化学反应在金属表面形成一层由磷酸盐组成的薄膜,化学转化膜虽然耐蚀性较金属镀层有机涂层差,但依然具有一定的耐腐蚀防护效果,能够保护磁体在海运过程中不生锈腐蚀。而陶化技术则是在金属表面形成一层陶瓷状的氧化膜,通常用于提高磁体的耐高温性和耐磨性。磷化技术的优势在于其工艺简单、成本低廉,并且对磁体的磁性能影响较小。研究表明,采用稀土钝化处理的钕铁硼磁体,磷化膜的厚度、致密性和均匀性直接影响其防腐效果。适当的处理条件下,磷化膜可以有效提升磁体的防腐蚀能力。陶化技术则通过在磁体表面形成一层陶瓷膜,提升其硬度和抗热性。陶化膜通常较为致密,能够提供较长时间的防护作用。该方法不仅能够提升磁体在高温条件下的性能,还能在一定程度上提高磁体的抗磨损性。陶化膜的形成需要高温和较长的反应时间,因此适用于需要承受高温环境的应用场合。陶化工艺较电镀不仅成本低廉,而且粘胶性好、对环境友好、废水处理简单、容易达标。尽管磷化和陶化技术具有诸多优点,但其防护效果有限,处理时间较长,且对工艺控制的要求较高。膜的均匀性和厚度需要精确控制,以确保最佳的保护效果。

2.4真空镀铝、激光处理与等离子体喷涂

真空镀铝技术是一种通过在真空环境下将铝金属蒸发沉积到钕铁硼磁体表面的处理方法。这种方法能够形成一层薄而均匀的铝涂层,从而提高磁体的耐腐蚀性、耐磨性以及抗高温性能。真空镀铝不仅能够有效隔离空气中的水分和腐蚀性气体,还能够在较高的温度下保持其稳定性,因此适用于高温工作环境下的磁体保护。激光处理技术是一种通过激光束对磁体表面进行局部加热的技术。激光束可以瞬间提供高能量,通过加热表面,使得磁体表面发生相变,改变其组织结构。研究表明,激光处理后的钕铁硼磁体在耐腐蚀性和耐磨性方面表现出显著的优势。等离子体喷涂技术则通过将喷涂材料在等离子体中熔化,并通过气流将其喷射到磁体表面。这种技术能够形成一层高附着力、耐磨损的涂层,广泛应用于要求高耐磨性的磁体处理。等离子体喷涂不仅能提高表面的硬度,还能增强磁体在极端环境下的适应能力,特别是在弱酸、弱碱环境下。

3钕铁硼磁体表面处理的效果分析

3.1表面处理效果的评估

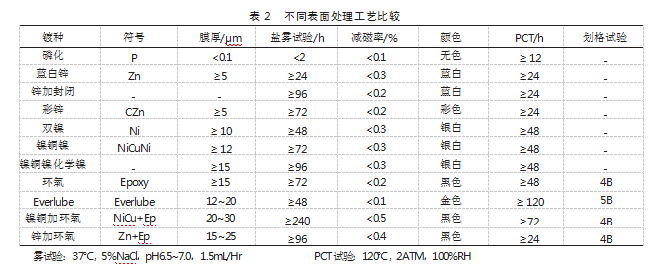

钕铁硼磁体表面处理效果的评估通常通过盐雾试验、PCT(Pressure Cooker Test)、划格试验进行,评估其耐腐蚀性、抗氧化性以及在不同环境条件下的稳定性。根据表2中的数据,钕铁硼磁体表面处理的膜厚、盐雾试验时间、PCT时间和减磁率等都直接影响其耐用性。如表2所示,复合镀层,具有优异的耐蚀性,在严格控制生产工艺的情况下,Everlube在PCT测试中,可经历480h以上的严酷考验;镍铜加电泳环氧,在盐雾试验中的表现超过1000h,这表明其具有良好的耐恶劣气候环境的性能,适合航天航空、海洋性气候等应用场景。相比之下,镀锌处理的磁体,膜厚较薄(5μm),但其在盐雾试验中的表现仅为24h,显示出较弱的耐腐蚀性。镀双镍(Double-Ni)则提供了更好的耐腐蚀性,特别是镍-铜-镍(Ni-Cu-Ni)镀层,在盐雾与PCT测试中均超过48h,表现出更优的耐久性。

3.2表面处理工艺的优化

第一,优化镀层的厚度和均匀性对于提高钕铁硼磁体的耐腐蚀性至关重要。根据实验数据,镀镍和镍-铜-镍的涂层在一定厚度范围内提供了最优的防腐性能,同时不影响磁体的磁性能。因此,控制镀层的厚度在10~25μm,能够有效平衡防腐性能与磁性能之间的关系。

第二,涂层材料的选择和加工工艺也需要优化。例如,环氧涂层与Everlube在长时间的盐雾试验和PCT测试中表现出较好的耐腐蚀性,适用于需要较高化学稳定性的应用场景。对于高温环境下使用的磁体,聚四氟乙烯(俗称特氟龙)涂层则提供了更好的耐高温与耐磨性能。

第三,工艺的可重复性和成本控制也是优化的重要考虑因素。镀锌和镀镍的表面处理技术已经成熟,适用于大批量生产。对比其他较为复杂的表面处理工艺,镀锌不仅成本低廉,而且能够满足常规环境下的防腐要求,适合大规模生产。

4结论

综上所述,电镀、涂层技术、化学转化膜技术以及真空镀铝等钕铁硼磁体表面处理技术,有效提高了钕铁硼磁体的耐腐蚀性、抗磨损性及稳定性。未来,随着材料科学和表面处理技术的进步,新兴的纳米涂层和激光处理等技术将进一步提高钕铁硼磁体在极端环境下的适应性和性能。优化表面处理工艺,控制镀层厚度、材料选择和生产成本,将为钕铁硼磁体的广泛应用提供更强的保障。

参考文献

[1]雷芃,王亚娜,李成林,等.钕铁硼永磁材料表面防护技术研究进展与展望[J].材料科学,2024,14(10):1455-1468.

[2]郭贞山,信华琤,林鹏,等.热变形钕铁硼永磁体晶界扩散技术研究进展[J].中国稀土学报,2024,42(6):1076-1087.

[3]邓志伟,张友亮,张守华.用于钕铁硼永磁材料镀锌的钝化工艺研究[J].化工管理,2023(2):143-146.

[4]阙永生,唐国才,申乾宏,等.等离子处理对钕铁硼表面纳米涂层性能的影响[J].电镀与涂饰,2023,42(4):21-26.

[5]赵苗苗,张敏刚,陈峰华,等.超高性能钕铁硼表面镀渗处理研究[J].中国稀土学报,2024,42(1):53-61.