基于直读光谱仪的钢材成分分析对比论文

2025-08-14 16:46:01 来源: 作者:xuling

摘要:在现代工业生产中,钢材的化学成分分析是保证材料性能的关键环节。传统的化学分析方法虽然准确,但过程繁琐且耗时长,难以满足快速生产的需求。

摘要:在现代工业生产中,钢材的化学成分分析是保证材料性能的关键环节。传统的化学分析方法虽然准确,但过程繁琐且耗时长,难以满足快速生产的需求。文章采用直读光谱仪对钢材的化学成分进行快速分析,对比了火花直读光谱法与等离子直读光谱法在精度、稳定性及应用场景的表现。研究结果表明,这两种方法在分析效率、精度及检测范围上各有优势。通过文章研究结果,为钢材检测提供了重要的技术支持,对优化钢材生产过程中的质量控制与材料选择具有实际意义。

关键词:直读光谱仪;钢材化学成分分析;精度对比

钢材是工业生产中不可或缺的材料,被广泛应用于建筑、汽车、航空等多个领域。钢材的性能在很大程度上取决于其化学成分,准确快速地分析这些成分对于保证产品质量至关重要。尽管传统湿化学方法能够提供高精度的分析结果,但这些方法往往耗时且不适合快速生产环境。近年来,直读光谱仪因其快速、高效的检测能力而成为工业应用的首选。本研究探讨了火花直读光谱法与等离子直读光谱法在钢材化学成分分析中的应用,并评估了这两种技术在不同生产环境下的适用性与准确性。通过对比分析,为钢铁行业的材料检测与质量控制提供了有效的技术路径。

1直读光谱仪的基本原理

1.1直读光谱仪概述

直读光谱仪是一种利用光电倍增管或CCD检测器快速测定材料中元素含量的分析仪器。这种仪器分析样品激发后发出的光谱,特别是光谱的特征波长,实现元素的定量分析。其工作原理基于物质受到激发后会发出特定波长的光线,这些光线正是各元素的“指纹”。通过测定这些光谱线的强度,可以快速得知样品中各元素的含量[1]。这种技术的优势在于操作简便、分析速度快,且能够处理的样品种类广泛,从金属到非金属都能进行分析,极大地提高了工业生产的效率。

1.2光谱分析原理

火花直读光谱法(Spark OES)在样品表面施加高压放电,产生的火花能够激发样品表面的微小区域生成等离子体,使样品中的元素发出光谱。在放电过程中,样品表面的材料被原子化,并在高温的等离子体中被激发,发出特有的光谱线。这些光谱线随后被光谱仪内的分光系统所分析,依据光谱线的强度,可以定量地测定出材料中元素的含量。这种方法特别适用于固体金属样品,因为它们能够承受高压放电过程中产生的极端条件[2]。

等离子直读光谱法(ICP-OES)利用高频感应耦合等离子体作为激发源。在这一过程中,样品首先需要被溶解成液态,然后通过雾化器将其引入到高温的等离子体中。等离子体的高能环境能够激发溶解的样品,使其发光。发出的光被光谱仪捕捉,并通过分析光的强度来定量元素含量。这种技术尤其适合于痕量元素的检测,能够分析的元素范围非常广泛,包括大多数金属和非金属元素。

2实验研究与方法对比

2.1实验设备及样品准备

精确的光谱分析需要高性能的实验设备、严格的测试流程以及标准化的样品制备。本实验采用两种光谱分析仪器对不同类型的钢材样品进行检测,以评估火花直读光谱法和等离子直读光谱法在钢材化学成分分析中的应用效果。

2.1.1实验设备

火花直读光谱仪(Spark OES)型号为SpectroMAXx,该仪器配备高分辨率CCD检测系统,能够提供0.01%精度的元素分析结果。仪器具备多通道光谱分析能力,光谱范围覆盖120~780nm,可检测铁基、铝基、铜基等多种金属材料中的主要合金元素及痕量元素[3]。电极系统采用钨电极,放电电压可调,最高可达400V,确保样品在激发过程中能够稳定产生光谱信号。

等离子直读光谱仪(ICP-OES)采用PerkinElmer Optima 8000,配备双向观测光学系统,可提供轴向和径向两种检测模式,适用于微量及常量元素的精确分析。高频感应耦合等离子体火炬的功率设定为1300W,雾化系统采用四通道交叉流雾化器,样品进样速率为1.5mL/min。光谱分辨率可达0.005nm,检测限低至ppb级,能够对钢材样品中的痕量元素进行高精度测定。

数据采集与分析软件分别采用SpectroSmartLab和WinLab32,用于控制仪器操作、实时采集光谱数据并进行元素含量计算[4]。

2.1.2实验样品

实验选取了三种不同成分的钢材样品,包括低碳钢、不锈钢和合金钢。低碳钢样品主要来自Q235B标准钢板,C含量在0.12%~0.20%,Mn含量在0.30%~0.70%。选用的不锈钢样品为304型,主要成分包括18%Cr和8%Ni,同时含有少量Mn、Si及痕量杂质元素。合金钢样品来源于42CrMo高强度合金钢,含有C 0.40%~0.45%、Cr0.90%~1.20%及Mo0.15%~0.25%。

实验采用统一的测试标准进行数据采集,以减少设备差异和环境因素对分析结果的影响。火花OES测试按照ASTM E415标准进行,ICP-OES测试按照ASTM E1479标准进行。实验室温度保持在22±2℃,湿度控制在50±5%RH,以确保仪器运行稳定。每种样品重复测试5次,并计算测量值的平均偏差和标准偏差,以评估方法的重复性和稳定性。

2.2实验流程

实验流程直接影响检测数据的准确性和可靠性。火花OES和ICP-OES的测试流程在样品处理、激发方式和数据采集等方面存在显著差异。

2.2.1火花直读光谱法实验流程

①样品表面处理,样品表面状态直接影响光谱分析的稳定性,实验前需进行打磨处理。火花光谱分析样品尺寸统一为50mm×50mm×10mm,使用400#砂纸打磨样品表面,去除氧化层和杂质,并使用无水乙醇清洗,以降低污染物对光谱信号的干扰。

②放电激发,样品置于光谱仪的样品台上,电极与样品表面形成放电间隙[5]。实验采用标准放电模式,放电电压设定为350V,放电频率为200Hz,以保证激发区域的等离子体稳定。每个样品进行三次放电激发,每次激发持续1.5s,取平均值进行数据分析。

③光谱采集,样品激发后产生的光谱信号进入光学系统,由分光系统将其分解成不同波长。CCD检测器记录光强,并通过计算机软件将光谱数据转换为元素含量数据。

④采用预设的标准曲线进行定量分析,计算主要合金元素(Fe、C、Mn、Cr、Ni、Mo)及微量杂质(S、P、Si)的含量。数据分析完成后,与标准样品比对,计算方法误差和稳定性。

2.2.2等离子直读光谱仪实验流程

①样品溶解,取5.0g钢材样品100mL聚四氟乙烯消解瓶中,加入20mL 65%HNO3和10mL 37%HCl混合酸溶解。在180℃加热30min直至完全溶解。溶解后过滤杂质,稀释至50mL定容。

②雾化进样,样品溶液经蠕动泵输送至雾化室,采用四通道交叉流雾化器,雾化压力设定为35psi,样品流速1.5mL/min。雾化后的液滴随载气进入等离子体火炬,被激发成高温等离子体。

③激发光谱,样品在等离子体中被完全电离,各元素释放特征光谱。轴向观测模式用于低含量元素(如Mo、Ni、P、S)的分析,径向观测模式用于高浓度元素(如Fe、C、Mn)的分析。

④数据分析,仪器软件对光谱强度进行计算,并通过标准曲线换算成元素含量。检测结果与CRM标准样品比对,计算回收率和相对误差。

3结果分析与方法对比

3.1精度与重复性对比

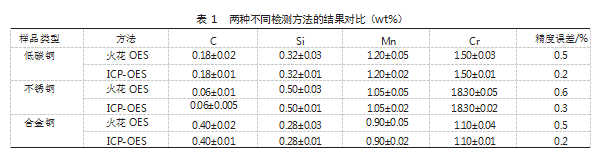

实验分别对低碳钢、不锈钢和合金钢样品进行了火花直读光谱分析(Spark OES)和等离子直读光谱分析(ICP-OES),对比了两种方法对主要元素的检测精度及误差情况。各样品的测量结果,如表1所示。

根据表1结果显示,ICP-OES对低碳钢、不锈钢和合金钢样品的测量精度均高于火花OES,误差较小。ICP-OES测量时的标准偏差明显低于火花OES,在所有元素的测量中均表现出更高的稳定性和精确度。特别是在Cr元素含量测定方面,ICP-OES的误差控制在0.01%以内,而火花OES的误差则较大。此外,ICP-OES在Si和Mn的检测上表现出较好的重复性,适用于微量元素的高精度分析。火花OES虽然测量误差略高,但在生产现场的快速定性、定量分析中仍然具有重要价值。其检测速度快,能够满足钢铁冶炼和加工过程中的成分控制需求。在需要高精度分析的实验室检测场景中,ICP-OES则具有明显的优势,特别是在微量杂质元素的分析中更具可靠性。

3.2检测速度与操作便捷性

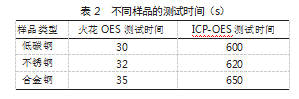

在生产环境和实验室分析中,检测速度是影响效率的重要因素。火花OES和ICP-OES在不同类型钢材样品上的检测时间对比,如表2所示。

表2结果显示,火花OES的测试时间在30~35s,能够在短时间内完成金属样品的直接分析,特别适用于工业现场的快速检测。而ICP-OES的检测时间较长,主要由于样品需要经过溶解、雾化、等离子激发等多个步骤,整个过程耗时在10min左右。尽管ICP-OES的测试时间明显长于火花OES,但其优势在于能够提供更高的检测精度,特别是在需要分析痕量元素或进行高精度定量分析时更具优势。

3.3适用范围及限制

火花OES和ICP-OES在钢材分析中的适用范围和限制有所不同。火花OES适用于固体金属样品,特别是在冶金、机械制造等工业生产过程中,能够快速提供钢材化学成分信息。火花OES不需要样品溶解,直接检测,检测速度快,适用于批量检测和在线检测。火花OES在高含量主元素(如Fe、C、Mn、Cr)检测中表现良好,但对于痕量元素(如P、S、Mo、V)的检测灵敏度较低。但是火花OES受样品表面状态影响较大,需要对样品进行精细打磨以减少误差。

ICP-OES可分析固体、液体样品,能够对钢材中的微量及痕量元素进行高精度检测,适用于实验室环境下的定量分析。但检测时需要进行样品溶解,前处理过程较复杂,适合科研机构和质量检测实验室。ICP-OES在低含量元素和杂质分析方面精度高,特别适用于对钢材中的S、P、Ni、Mo等元素进行精确测定。但ICP-OES不适用于生产现场的实时检测,分析周期较长,不适合快速反馈生产控制。

实验数据的对比也表明,火花OES和ICP-OES在钢材化学成分分析中各有优劣。火花OES检测速度快,适用于批量生产过程中的质量监控,而ICP-OES具有更高的精度和更低的测量误差,适用于高精度实验室分析[6]。选择适合的方法需要根据具体应用需求权衡检测精度、速度及操作便捷性,以确保钢材质量控制和成分分析的有效性。

4结语

综上所述,光谱分析技术在钢材成分检测中的应用不仅影响材料的质量控制,还直接关系到工业生产的效率与产品性能的稳定性。随着现代制造业对检测精度和速度要求的不断提升,快速分析技术的发展成了优化生产流程和提升产品竞争力的重要支撑。不同检测方法在精度、适用性及检测成本方面存在差异,合理选择合适的分析手段有助于提高检测效率,确保材料质量符合标准要求。结合工业现场的检测需求与实验室的高精度分析能力,构建高效的检测体系,将精度、速度与稳定性相结合,将成为未来材料检测技术的发展方向。随着人工智能与自动化技术的进一步融合,光谱分析手段的智能化与数字化升级将进一步提升钢材检测的精准度与实时监测能力,为现代制造和新材料研发提供更有力的技术保障。

参考文献

[1]蒋有辉,陈鲁铁,郑思维,等.火花源直读光谱仪测定汽车用热成形钢元素含量研究[J].专用汽车,2022(9):55-57.

[2]么琳.光电直读光谱法测定不同规格钢材试样分析方法优化[J].山西冶金,2022,45(2):36-37+95.

[3]黄欣.化工建设工程中的金属材料成分研究[J].中国石油和化工标准与质量,2021,41(21):111-112.

[4]陈庆.直读光谱仪对金属材料化学分析准确度的影响[J].中国金属通报,2020(7):205-206.

[5]梁启华.直读光谱法测定钢材中砷含量[J].江苏冶金,2007(3):17-18.

[6]庞海,王家益,谢磊.直读光谱仪分析铝合金元素不同质量分数不确定度评定[J].铝加工,2025(1):52-56.