基于涡流检测技术的压力容器焊接接头裂纹缺陷检测研究论文

2025-08-14 16:40:11 来源: 作者:xuling

摘要:涡流检测技术作为一种无损检测方法,在压力容器焊接接头裂纹缺陷检测中具有显著优势。该研究通过建立涡流探头数学模型,分析涡流场分布特征,设计了适用于压力容器焊接接头的涡流检测系统。

摘要:涡流检测技术作为一种无损检测方法,在压力容器焊接接头裂纹缺陷检测中具有显著优势。该研究通过建立涡流探头数学模型,分析涡流场分布特征,设计了适用于压力容器焊接接头的涡流检测系统。文章研究采用有限元方法模拟涡流场与裂纹缺陷的相互作用机理,优化了检测参数配置。实验结果表明,所设计的检测系统对焊接接头中微米级裂纹具有良好的检测灵敏度,检测精度达到±0.15mm,为压力容器焊接质量控制提供了可靠的技术支持。

关键词:涡流检测;压力容器;焊接接头;裂纹缺陷;无损检测

压力容器作为工业生产中的关键设备,其焊接接头的质量直接关系到设备的安全运行。随着工业技术的发展,对焊接接头质量检测的要求日益提高。传统的超声波、射线等检测方法在便携性、实时性等方面存在局限。涡流检测技术凭借其非接触、响应快速等特点,在焊接接头裂纹检测领域展现出独特优势,对提升压力容器制造质量和运行安全具有重要意义。

1涡流检测基本原理与技术特点

1.1涡流检测原理

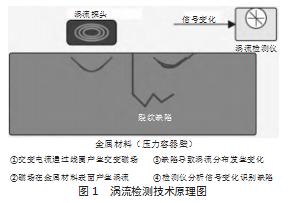

涡流检测技术基于电磁感应原理,在导体材料中产生涡旋状的感应电流。如图1所示,当涡流探头的激励线圈通入频率为10~100kHz的交变电流时,在压力容器焊接接头周围产生交变磁场。交变磁场穿透导电材料表层,与导电材料相互作用,在被检测区域形成与激励电流频率相同的感应涡流。这种感应涡流遵循趋肤效应,其穿透深度与激励频率、材料电导率及磁导率相关。当焊接接头存在裂纹缺陷时,缺陷处的电导率发生突变,阻碍了涡流的正常流动路径,导致涡流分布发生畸变,进而引起检测线圈的阻抗发生变化[1]。通过测量阻抗变化量的幅值和相位信息,结合阻抗平面分析方法,确定缺陷的位置、深度、走向等特征参数。此外,涡流检测技术在压力容器焊接接头检测中的优势还体现在以下方面:首先,该技术具有检测速度快、效率高的特点,能够实现焊接接头的快速扫查;其次,检测过程无需耦合剂,减少了检测准备时间;第三,设备便携、操作简单,适合现场检测应用;第四,检测结果数字化程度高,便于数据存储和分析。然而,涡流检测也存在检测深度受限、对被检测材料电磁特性敏感等局限性,这要求在实际应用中合理选择检测参数,优化检测方案。

1.2涡流场数学模型

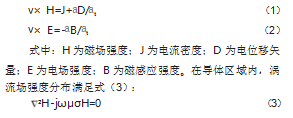

涡流场的分布特征遵循麦克斯韦方程组,在准稳态条件下,涡流场的控制方程为式(1)(2):

式中:ω为激励角频率;μ为导体磁导率;σ为电导率。基于该数学模型,利用有限元方法建立涡流场仿真模型,分析涡流在压力容器焊接接头区域的分布规律,为探头设计和检测参数优化提供理论依据[2]。

1.3检测信号特征分析

涡流检测信号的特征反映在探头阻抗的幅值和相位变化上。焊接接头裂纹缺陷引起的涡流畸变将导致探头等效阻抗发生改变,阻抗变化量与缺陷尺寸和深度密切相关。探头输出信号通过正交分解得到实部和虚部分量,如公式(4):

式中:R为探头等效电阻;X为探头等效电抗。

通过建立阻抗平面图,分析信号轨迹特征,识别焊接接头中的裂纹缺陷。针对压力容器焊接接头的特殊性,采用差分检测方式抑制焊缝几何形貌的干扰,提取缺陷特征信号[3]。设计数字滤波算法降低环境噪声的影响,增强检测信号的信噪比,实现裂纹缺陷的精确检出。

2压力容器焊接接头涡流检测系统设计

2.1系统总体架构

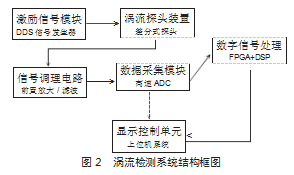

压力容器焊接接头涡流检测系统是由激励信号模块、涡流探头装置、信号调理电路、数据采集模块、数字信号处理以及显示控制单元共同组成的,如图2所示。激励信号模块运用DDS信号发生器来产生频率能够调节的正弦激励信号,以此驱动涡流探头产生交变磁场。涡流探头装置采用差分式探头结构,其作用是用于焊缝缺陷的检测工作。信号调理电路会完成前置放大和滤波的操作,对探头输出的原始信号进行相应处理。数据采集模块采用高速ADC来实现信号的模数转换过程。数字信号处理采用FPGA+DSP架构,对采集到的信号进行数字滤波与特征提取,从而实现缺陷的智能识别功能。显示控制单元基于上位机系统,完成人机交互界面显示、检测参数设置以及结果显示等功能。系统各个功能模块之间通过高速数据总线进行连接,以此确保数据传输的实时性和可靠性[4]。

激励模块产生频率可调的正弦激励信号,驱动涡流探头产生交变磁场。探头装置采用差分式结构设计,有效抑制焊缝几何形貌带来的干扰信号。信号采集模块完成探头输出信号的调理与采集,实现信号的模数转换。数据处理单元对采集信号进行数字滤波、特征提取和缺陷识别[4]。控制显示模块实现人机交互功能,完成检测参数设置和检测结果显示。系统各功能模块间通过高速数据总线连接,确保数据传输的实时性和可靠性。

2.2涡流探头设计与参数优化

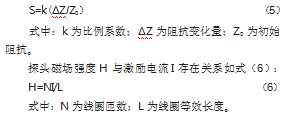

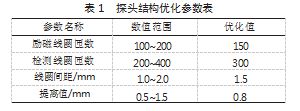

涡流探头采用励磁-检测线圈分离式结构,针对压力容器焊接接头的检测特点进行优化设计。探头采用创新的双层PCB工艺制作,通过精密光刻工艺确保线圈几何尺寸的一致性和加工精度。在PCB布局设计时,特别考虑了信号线的电磁屏蔽和阻抗匹配问题,最大限度降低杂散电容的影响。探头结构参数,如表1所示,通过理论计算和仿真分析确定线圈匝数、间距等关键参数。为优化探头灵敏度,采用三维有限元软件建立了高精度仿真模型,系统分析了线圈参数、磁场分布及检测灵敏度之间的关系,为探头结构优化提供了理论依据。探头灵敏度S可表示为式(5):

通过实验对比验证,最终确定的探头结构在检测灵敏度、空间分辨率和信号稳定性等方面达到了最优平衡。探头外壳采用3D打印钛合金材料制作,既保证了结构强度,又避免了金属外壳对检测的干扰。基于上述关系优化探头参数,实现检测灵敏度的最大化。

2.3激励与信号采集电路

激励电路采用DDS技术生成稳定的正弦波信号,通过功率放大后驱动励磁线圈。DDS采用AD9959芯片,具有四通道同步输出能力,频率分辨率达到0.01Hz,相位可编程范围0~360。,确保了激励信号的高精度和灵活可调。功率放大电路采用AB类放大器配置,具有较低的输出阻抗和良好的线性度。信号采集电路包含前置放大、正交解调和模数转换三个环节。前置放大采用低噪声运算放大器,提高微弱信号的信噪比[5]。前置放大器选用AD8421仪表放大器,共模抑制比达到120dB,输入噪声密度低至1.3nV/√HZ。为抑制工频干扰,设计了陷波滤波器级联结构。正交解调电路将检测信号分解为同相和正交分量,实现信号的复数表示。模数转换采用16位高精度ADC,采样率设置为1MS/s,确保信号细节的准确采集。电路采用多层PCB设计,实现模拟和数字电路的有效隔离,降低相互干扰。

2.4数字信号处理方法

数字信号处理采用FPGA+DSP架构,实现检测信号的实时处理。FPGA选用Xilinx Artix-7系列,时钟频率200MHz,具备充足的逻辑资源和DSP计算单元。DSP采用TI公司的TMS320C6748,浮点运算能力达到2800 MFLOPS,可高效完成复杂的信号处理任务。针对焊接接头裂纹检测的特点,设计了自适应数字滤波算法,滤除工频干扰和随机噪声。数字滤波器采用256阶FIR结构,通过Kaiser窗函数设计,实现了-60dB的阻滞衰减。自适应算法基于LMS准则,步长因子可根据信号特征自动调整。采用小波变换对信号进行多尺度分析,提取缺陷特征信息。通过建立缺陷特征向量,结合支持向量机算法实现缺陷的智能识别与分类。特征向量包含时域、频域和时频域共15个特征参数,支持向量机采用RBF核函数,通过网格搜索法优化核参数。信号处理算法在FPGA中实现流水线并行处理,满足实时检测的要求。系统采用USB3.0接口与上位机通信,实现检测数据的高速传输和存储。

3检测系统性能验证

3.1实验方案设计

实验样品选用压力容器常用的9Ni钢材料,制作标准试件组。试件包含不同深度(0.2~2.0mm)、不同开口宽度(0.1~0.5mm)的人工裂纹,模拟实际焊接接头中的典型缺陷。实验采用机械扫查装置控制探头运动,扫查速度设定为100mm/s,提离值保持在0.8mm。为验证系统检测性能的稳定性,在不同环境温度(0~40℃)和不同电磁干扰条件下进行重复性测试。实验过程中记录探头阻抗变化值,采集检测信号的幅值和相位信息。通过改变探头激励频率(10~100kHz),研究频率对检测灵敏度的影响规律。标定试验在恒温环境下进行,建立缺陷尺寸与检测信号之间的定量关系。

3.2系统性能分析

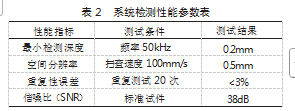

性能分析主要针对系统检测灵敏度、空间分辨率和重复性三个关键指标,实验数据,如表2所示。系统最小检测灵敏度达到0.2mm深度的裂纹缺陷,空间分辨率优于0.5mm,重复性误差小于3%。不同检测参数下的系统性能测试结果,如表2所示。在最优检测参数配置下,系统signal-to-noise ratio(SNR)达到38dB,满足工程应用要求。温度漂移试验表明,在0~40℃范围内,系统零点漂移小于1%,增益变化不超过2%,显示出良好的环境适应性。

3.3检测结果与讨论

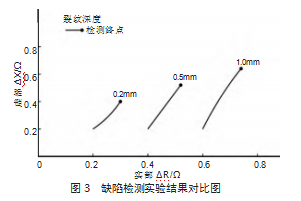

针对不同类型和尺寸的裂纹缺陷,系统均表现出稳定的检测效果。图3显示了标准试件检测的阻抗平面轨迹,不同深度裂纹在阻抗平面上呈现出规律性变化。实验数据表明,裂纹深度与阻抗变化量之间存在良好的线性关系,相关系数达到0.985。在实际焊接接头检测中,系统对非垂直裂纹同样具有较高的检测灵敏度,倾斜角度在30。范围内的检测准确率保持在90%以上。对比分析表明,该系统在检测灵敏度和抗干扰性能方面较传统涡流检测方法有明显提升,检测效率提高约50%。系统在多个压力容器制造企业的实际应用验证中,表现出优异的检测性能和良好的工程实用性。

4结语

通过理论分析与实验验证,文章成功开发了一套适用于压力容器焊接接头裂纹检测的涡流检测系统。研究结果表明,采用优化后的探头设计和信号处理方法,显著提高了检测的灵敏度和可靠性。系统在实际工程应用中展现出良好的检测效果,对0.2mm以上的裂纹缺陷具有稳定的检测能力。这些研究成果为压力容器焊接接头质量控制提供了新的技术手段,具有重要的实用价值。

参考文献

[1]谢屹鹏,周波.压力容器定期检验缺陷分析研究[J].盐科学与化工,2024,53(2):38-42.

[2]李一兵.磁粉探伤技术在压力容器焊接接头缺陷检测中的应用[J].中国设备工程,2023(16):181-183.

[3]唐飞阳亮,王波,张文泽.石化设备小接管结构损伤模式分析及检测方案[J].化工机械,2023,50(3):297-302+325.

[4]张卿,李晓光,杜亚飞,等.基于Tx-Rx探头的异种金属焊缝缺陷检测及定量分析[J].计算机测量与控制,2021,29(12):73-78.

[5]谢琦,王娜,杨雅静,等.含缺陷钢结构焊接接头检测与评估[J].机械工程学报,2021,57(24):223-232.