基于磁化阵列涡流检测的压力容器焊缝缺陷检测方法分析论文

2025-08-14 16:24:27 来源: 作者:xuling

摘要:在冶金生产过程中,压力容器是承压重点构件,其焊缝区域易发生裂纹、气孔及未熔合等隐蔽性缺陷,严重影响设备服役安全。

摘要:在冶金生产过程中,压力容器是承压重点构件,其焊缝区域易发生裂纹、气孔及未熔合等隐蔽性缺陷,严重影响设备服役安全。而现有的无损检测手段在复杂材料与几何结构下,存在灵敏度不足、抗干扰能力差等问题。基于此,文章构建了一种面向压力容器焊缝的磁化阵列涡流检测系统,实现对典型缺陷的精准识别与性能评估,为提高冶金设备服役的可靠性,提供了新型高灵敏无损检测技术路径。

关键词:压力容器;焊缝缺陷;磁化阵列涡流检测;无损检测

在冶金生产过程中,压力容器的安全性直接关系到工业系统的连续稳定运行,而焊缝作为结构连接的关键区域,在服役过程中极易受到热应力、载荷循环和腐蚀环境的共同作用,诱发多种类型的内部或表面缺陷。针对上述问题,现有的无损检测方法,在面对厚壁、多层结构及导磁性不均的焊接件检测时,常存在识别率低、信噪比不稳定、存在检测盲区等不足。为提升检测精度与适应复杂焊缝结构的能力,文章围绕压力容器焊缝检测需求,从检测原理出发,建立完整的系统设计与缺陷识别流程,验证其在不同工况下的检测性能,以推动该类技术在冶金制造领域的深入应用。

1磁化阵列涡流检测原理与信号响应机制

1.1磁化阵列涡流的检测原理

磁化阵列涡流检测基于电磁感应原理,在导电材料表面通过阵列式线圈施加交变电流,激发局部涡流场,在引入外加磁场条件下增强感应磁通密度,实现对导体内部缺陷的高灵敏检测。该技术融合了高频激励、空间阵列分布与磁场预调控机制,构建了电场、磁场与感应电流三场耦合的多物理量作用体系。感应信号的大小可通过公式(1)表达:

式(1)表明,磁化增强后的磁通变化速率越高,信号幅值越大。整体而言,通过阵列激励与磁场控制共同实现对导电结构局部缺陷的有效激发。

1.2缺陷对涡流感应信号的影响

涡流检测过程中,缺陷对感应信号的影响本质上体现为电磁参数突变所引起的电流扰动效应,且对信号幅值和相位均会产生可测变化。

涡流扰动区域参数决定信号响应的强度与特征。

磁化条件下材料趋于饱和状态,缺陷与周围区域在磁导率分布上的差异更加明显,进一步增强了缺陷边界处的感应扰动幅度,提高了检测系统对微小缺陷的响应能力。不同激励频率对缺陷响应深度有明显调控作用,阵列结构依靠相邻通道信号幅值差异与相位分布梯度,实现缺陷空间位置估算与轮廓特征推断。缺陷响应的幅值变化可概括为公式(2):

式(2)揭示了缺陷响应强度与材料电磁特性差异之间的定量关系,是缺陷识别算法与信号解释模型的重要依据。

2基于磁化阵列涡流检测的压力容器焊缝缺陷检测方法

2.1检测系统设计

压力容器焊缝因具有多层堆焊、复合坡口、异种钢连接及热影响区组织梯度等结构特征,导致对检测系统的适应性和稳定性提出了更高要求。因此,检测系统应具备对多形貌结构的贴合能力、对复杂区域的均匀磁场覆盖能力及基于空间分区的阵列响应识别能力。

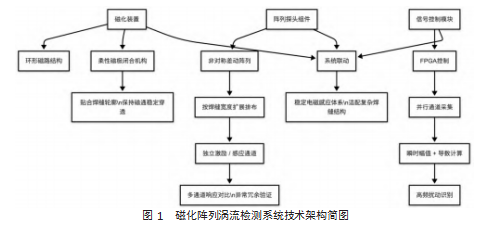

基于此,检测系统的整体架构由磁化装置、阵列探头组件与信号控制模块构成,三者协同构建起针对焊缝复杂结构的稳定电磁感应体系。磁化装置采用环形磁路结构,其中主磁轭由高导磁合金制成,磁极间隙采用可控柔性闭合机构,根据焊缝几何形貌变化进行机械微调,使局部焊道表面保持稳定贴合状态,保证磁通线垂直穿透检测区域,进而避免磁散造成信号漂移。探头组件采用非对称型差动阵列结构,以阵列线圈排布方式按照0.5倍焊缝宽度进行扩展,左右延伸至焊缝边界热影响区,各阵元间线圈采用独立激励与独立感应通道布设,在信号处理层面保留相对独立的响应轨迹,用于后续多通道特征对比与异常冗余验证。激励线圈设计中,采用多匝螺旋环绕结构,并根据曲率半径对绕制方向进行横向补偿,进而形成稳定分布的感应场覆盖,解决不因贴合不均产生偏磁问题。信号控制模块基于FPGA实现并行通道控制,每通道在采集瞬时幅值信号的同时同步计算导数分量,获取涡流变化斜率信号,以捕捉早期微裂纹类缺陷中高频扰动信息。具体系统架构,如图1所示,整套检测系统依靠磁电解耦与多点同步调控设计,保证在曲面、大曲率、焊接余高起伏显著的焊缝区域内仍可维持稳定磁通耦合和均匀涡流感应状态。

2.2不同焊缝材料与缺陷类型的参数优化

由于压力容器焊缝在冶金工艺中采用多种材料体系,导致电导率、磁导率、硬化组织及相变层分布具有明显差异,进而决定了涡流响应特性在缺陷识别中表现出强烈材料依赖性。基于此,参数配置过程需引入材料工艺参数、缺陷种类、结构位置与信号特征响应四个耦合变量,在系统初始化时构建材料响应模型。对于导磁率较高的材料,激励频率以50kHz以下为主来适配较高磁通穿透与宽涡流分布,且适用于内部体积型缺陷识别;对于磁导率较低的不锈钢或复合层区段,激励频率需提升至150kHz以上,以增强表面涡流密度并提升裂纹类缺陷的信号幅值斜率。磁场强度的设置依据不同焊缝区域磁滞响应,对多道焊或局部堆焊造成的磁记忆区域采用空间偏磁调制方式,即将磁极设计为错位分布,使磁通以非对称方式克服焊缝磁饱和带来的涡流扭曲。探头间距调整策略基于缺陷尺寸预估曲线,在目标缺陷尺寸小于2mm的区域布设最小单元阵元间距小于3mm,其中探头单元排布采用变密度配置,越靠近焊缝中心线区域探头布设密度越大,并向两侧过渡至低密度边界,进而构成梯度式响应覆盖结构。信号增益与滤波配置采用分段调节法,对高响应材料设定双峰滤波器消除背景畸变,以及对低响应材料设定宽带平移算法提高微幅值变化识别能力。

2.3焊缝缺陷检测流程构建

实际压力容器焊缝检测中,缺陷分布的不确定性与现场工况的非理想性要求检测流程具备清晰的数据闭环、高容错结构与多维信息融合能力。基于此,容器焊缝检测中的完整检测流程由七个关键节点构成:路径初始化、磁化校准、阵列激励同步、信号采集标定、异常提取识别、数据融合映射及缺陷判断输出[1]。检测初始阶段,系统使用光学定位器对焊缝轨迹进行二维建模并拟合变曲率函数,映射至探头阵列移动坐标系中,而控制系统将该模型输入步进机构,探头沿焊缝中心轨迹实施主动贴合扫描;磁化模块启动时,使用霍尔阵列传感器对磁通密度进行多点采样判断饱和状态,若磁通变化率大于设定稳定阈值,系统自动降低激励电流进行稳态调节[2]。阵列激励按照奇偶交替原则配置,每组激励对应两个采集通道,在每一周期内完成两轮相位对照采样,以剔除因结构残高引起的虚假信号峰值。信号采集阶段采用时变窗口快速傅里叶变换(STFT)提取短时频谱变化,并设立非对称相位突变提取窗口,以增强微裂纹类信号响应,而幅值信号则基于自适应阈值滤波完成初步归一化处理。异常提取中采用空间域相邻通道联动分析法,一旦三个以上通道同时出现相同趋势扰动且相位偏差呈近线性关系,则标记为一级缺陷候选区域,并将该区域数据引入卷积拟合单元进行信号强度梯度面重建,进而输出拟合二维缺陷热图[3]。数据采集完成后,系统将所有缺陷数据以数据块形式与工件编号、焊缝段位与时间戳打包,生成可追溯档案并上传至数据库备份。现场应用中,该流程已部署于高曲率焊缝与异种钢堆焊层中段,验证可在多缺陷、多材质干扰背景下输出稳定热图分布与有效缺陷边界标识。

2.4缺陷信号特征提取与图像可视化方法

基于磁化阵列涡流检测的压力容器焊缝缺陷检测过程中,感应信号中包含的信息需经过多维特征提取与图像重构环节,才能实现对缺陷空间形貌、位置分布及类型特征的准确识别。由于涡流信号本身易受材料组织、电磁耦合状态、探头贴合度等多因素扰动影响,其原始波形呈现出非线性、多峰、低信噪比特征,必须进行针对性信号处理流程,将有效缺陷信息从背景干扰中提取出来。检测过程中,每一通道采集到的幅值与相位信息在时间轴上构成多点离散序列,需采用时变窗口快速傅里叶变换(STFT)方法对幅值变化趋势进行频域分析,可有效分离出高频微扰信号成分并建立主频域能量分布图。为增强微小缺陷响应识别能力,需引入相位突变导数作为辅助特征指标,其表达式如式(3):

式中,Δφ'为相位变化速率,Δφ为相邻两采样点的相位差值,Δt为采样时间间隔,该指标能表征缺陷区与连续无缺陷区域之间的电磁响应突变行为,并具备较强的几何边界敏感性。在二维特征重构方面,将各通道的幅值序列以扫描路径为横轴、信号幅值为纵轴进行空间插值,并结合相位响应梯度场构建多层热图,进一步利用图像平滑滤波、边界闭合拟合与面积标定算法生成可视化缺陷分布图,最终形成缺陷二维热图集。

特征向量构建中选择幅值峰值、相位梯度斜率、扰动持续帧数、通道同步响应幅度比例等四个维度作为基础特征,组成多维信号特征向量,用于缺陷识别模型的训练与匹配[4]。针对冶金结构中常见的缺陷建立模板特征库,每类缺陷分别匹配一组相位曲线边界模式与幅值分布异常结构。异常判定逻辑中采用局部相邻通道联动法,判断相邻三通道或以上在相同时间段内出现幅值下降率大于设定阈值,且相位突变同步的情况时,判定为疑似缺陷,且若该区域持续存在三帧以上采样周期扰动且重叠区域热图幅值均值超出背景噪声两倍以上,则标记为有效缺陷区域。对于曲率较大或表面扰动显著的焊缝区域,在信号处理过程中引入曲率修正因子,并采用归一化空间响应函数进行图像拟合纠偏,最终输出图像以灰度映射形式叠加通道序列信息,并与检测坐标系实时绑定,实现缺陷尺寸、方向及位置的同步标定。图像输出结果被统一编码并存入数据库,以支持后续结果对比、缺陷进展追踪与失效分析复现操作。

3检测方法性能评估

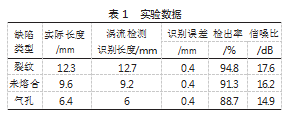

为验证所构建的基于磁化阵列涡流检测的压力容器焊缝缺陷检测方法在复杂结构条件下的可行性与有效性,实验选用真实服役条件下的压力容器焊缝段作为检测对象。实验中,材料类型涵盖Q345R基体钢、不锈钢堆焊层及Inconel异种接头,焊缝形式包括对接焊、角焊及复合坡口焊,试件厚度范围为18.4~32.7mm,检测长度为420mm。实验平台集成自适应磁化模组、14通道非对称阵列探头与高频涡流激励模块,外加磁场磁感应强度设定在0.26T,激励频率设定为93kHz,探头阵元间距控制在5.2mm,并将整套系统固定于三维数控轨道平台上以实现恒定速度(92mm/s)匀速扫查。实验过程中先对标准焊缝试块中的三类典型缺陷进行逐点验证,接着在实物压力容器焊缝上进行实测检出,采集信号以幅值突降与相位漂移双阈值判据判定缺陷区域,并将缺陷信号在LabVIEW平台中转换为二维热图,再由图像识别模块进行自动边界拟合与尺寸估算,进而对比结果与超声检测标准数据,以评价缺陷识别能力与尺寸匹配程度。实验结果如表1所示。

从表1可知,磁化阵列涡流检测方法在识别不同类型压力容器焊缝缺陷时均表现出较高的准确性与稳定性,该方法对裂纹类线性缺陷具有较强的识别能力;在面状或层间型缺陷识别中系统具有良好的响应灵敏度;对非导电体积型缺陷仍具有效应能力,信号可被有效区分,三类缺陷信噪比均保持在14.9dB以上,说明磁化增强手段提升了涡流感应信号强度,阵列结构保证了局部扰动信息的稳定提取,整体验证了系统在复杂焊缝结构与多缺陷类型条件下具备稳定、准确、可重复的识别性能。

4结论

文章根据冶金机械典型构件—压力容器的焊缝检测需求,构建了磁化阵列涡流检测方法体系,系统分析了导磁性材料对涡流信号的影响机制,建立了阵列探头结构与信号响应特征模型,设计完成了具备工程适应性的检测系统,进而提升了识别精度、灵敏度及抗干扰能力等方面的能力,具备复杂焊缝区域高效检测的实际价值。未来该方法在结构可扩展性与信号处理深度方面仍有优化空间,需不断结合人工智能图像识别与多场物理融合技术,以提升智能化检测水平。

参考文献

[1]成志飞,张小刚,俞东宝,等.基于传统图像处理的焊缝射线图像缺陷识别方法[J].无损检测,2025,47(2):7-12.

[2]范效礼,柴楠,时亚南,等.电磁检测技术在油气管道焊缝缺陷检测中的应用与进展[J].无损检测,2025,47(1):79-85.

[3]吕程,徐义,李昌胜,等.在役管道外磁化阵列涡流检测方法研究[Z].湖北特种设备检验检测研究院,2022.

[4]邓永乐.基于阵列涡流探头的钢带漏磁检测方法与系统[D].武汉:华中科技大学,2021.