焦炭在冶炼过程中热稳定性的提升研究论文

2025-08-14 16:55:56 来源: 作者:xuling

摘要:在高炉冶炼中,焦炭的热稳定性直接影响冶炼效率和产品质量。热稳定性不足会导致冶炼过程中能量消耗增加和生产效率下降。提升焦炭的热稳定性成为冶金行业的一大挑战。

摘要:在高炉冶炼中,焦炭的热稳定性直接影响冶炼效率和产品质量。热稳定性不足会导致冶炼过程中能量消耗增加和生产效率下降。提升焦炭的热稳定性成为冶金行业的一大挑战。本研究通过分析焦炭的物理化学特性和冶炼条件对其热稳定性的影响,探索了优化煤种配比、改进焦化工艺和热处理技术等措施,以此来提升焦炭的热稳定性。试验结果显示,通过优化配比和工艺调整,可以显著提高焦炭的耐温性和抗热震能力。

关键词:焦炭;冶炼过程;热稳定性

焦炭作为高炉冶炼的关键原料,其热稳定性对于维持冶炼的连续性和效率至关重要。热稳定性差的焦炭在高温反应过程中易发生断裂和粉化,影响炉料的透气性和化学反应的均匀性,进而影响冶炼效率和铁水质量。近年来,随着高炉技术的不断提升,对焦炭质量的要求也随之提高,尤其是其抗热震性和耐热性。深入研究影响焦炭热稳定性的因素,并探索提升其热稳定性的有效途径,对于优化冶炼工艺、提高生产效率及节能减排具有重要的实际意义。

1焦炭热稳定性的影响因素分析

1.1焦炭的基本物理化学特性

焦炭的热稳定性受其组成成分的显著影响。煤经过高温炭化后形成的焦炭主要包含碳元素,以及少量的氢、氮、硫和灰分。碳的含量较高使焦炭具有较好的导电性和导热性,而这些特性在冶炼过程中有助于高温下的能量传导和分布。然而,灰分和其他杂质,如硫、磷的存在则可能导致焦炭在高温下的结构弱化,这些杂质在高温下可以形成熔融相,降低焦炭的机械强度。

焦炭的微观结构是其热稳定性的另一关键因素。焦炭的微观结构由一系列多孔的碳质网络构成,这些网络在冶炼过程中提供了必要的气体渗透性和反应表面。焦炭的孔隙率、孔径分布,以及碳结构的有序性都直接影响其抵抗高温下机械负载的能力[1]。具有较高有序度的石墨状碳结构能够在高温下维持更好的结构稳定性,能提高焦炭的热稳定性。

1.2冶炼条件对焦炭热稳定性的影响

在冶炼过程中,温度波动是影响焦炭热稳定性的主要外部因素之一。温度的快速变化会引起焦炭内部的热应力,尤其是当温度突然升高时,焦炭的外层可能会迅速扩展而内层尚未响应,这种不均匀的热扩张会导致焦炭的结构破裂。冶炼过程中的气氛成分对焦炭的化学和物理性质也有着显著的影响。例如,氢气和一氧化碳在高温条件下可与焦炭中的碳反应,进一步形成更多的孔隙结构,影响其机械强度。此外,氧化性气氛,如二氧化碳会加速焦炭的氧化反应,影响其耐热性能和结构完整性。焦炭在高炉中承受的机械载荷也是影响其热稳定性的关键因素。随着炉料的逐渐下沉,焦炭必须承受来自上层炉料的压力。如果焦炭的结构不够稳定,这种持续的压力会导致其粉碎或结构破坏,影响到整个冶炼过程的透气性和效率。

1.3焦炭质量与生产工艺的关联性

煤种的选择对焦炭的热稳定性具有决定性影响。不同种类的煤在焦化过程中形成的焦炭性质差异显著,高挥发分的煤种通常会产生多孔且较轻的焦炭,这种焦炭在高温下容易发生结构变形和破碎。而低挥发分煤种则能产生密度高、结构坚固的焦炭,更适合于承受冶炼过程中的高温和机械载荷。焦化工艺的控制也是影响焦炭质量和热稳定性的关键。加热速率和结焦时间的优化可显著改善焦炭的微观结构和物理性质[2]。快速加热通常会导致焦炭内部形成更多的裂纹和孔隙,而较慢的加热速率则有助于形成更加均匀和致密的碳结构。

2提升焦炭热稳定性的关键技术

2.1优化煤种配比

焦炭的黏结性主要取决于煤种中胶质体的含量和质量。高黏结性煤种在受热时能够形成较强的流动相,焦炭结构更为致密,能减少孔隙度,提高机械强度和耐高温性能。高温下,焦炭内部的石墨化程度越高,其热稳定性越强,而高黏结性煤种能够促进碳结构向类石墨化方向转变,提高焦炭的抗热震能力。此外,焦炭在高炉中承受的温度可达1400℃以上,如果其黏结性不足,在高温环境下易出现结构疏松、裂纹增多等问题,影响其稳定性。通过选择高黏结性煤种,焦炭在受热时能够保持较低的膨胀系数,减少热应力集中,避免因温差导致的微裂纹扩展,提升其高温稳定性。

焦炭的灰分主要来源于原料煤中的矿物质成分,高温下这些矿物质会形成熔融相,降低焦炭的强度并加速其氧化速度。灰分含量较高时,焦炭的高温结构完整性降低,导致其在高炉中更容易碎裂。因此,在煤种配比中,应选择低灰分煤,以减少熔融物对焦炭结构的侵蚀,并提高其耐热性能。硫在高温下易形成硫化物,并与焦炭中的碳反应,造成焦炭结构的脆化,使其在高温条件下容易崩解[3]。通过优化煤种配比,选择低硫煤种,能够减少焦炭中硫的含量,降低硫化物析出的可能性,保持焦炭在高温下的稳定性。

2.2改进焦化工艺

在焦化之前对煤进行预碳化处理,可以减少焦化过程中挥发分的释放量,降低焦炭内部的孔隙度,提高其结构密度和机械强度。预碳化处理通常在400~600℃的温度范围内进行,使煤在进入焦炉前提前经历部分热解过程,减少焦炭在快速加热时的结构变化,提高其热稳定性。预碳化过程能够促进焦炭内部的碳结构趋于有序化,提高其抗热震能力。在加热过程中,煤中的有机质分解产生的大量气体容易导致焦炭内部形成微裂纹,而预碳化处理可以减少这种现象,提高焦炭的整体致密性,从而降低高温使用时的粉化率。

焦化炉内的温度梯度对焦炭的热稳定性有直接影响。如果加热速率过快,焦炭的内外层温度差较大,容易形成热应力,使焦炭产生裂纹或剥落。在焦化过程中,通过优化加热速率,控制焦化炉内的温度梯度,可以使焦炭的受热更加均匀,减少因温差过大导致的结构破坏。

合理控制焦化温度可以促进焦炭内部碳化反应的均匀性,提高其热稳定性。在1250℃以上的温度条件下,焦炭的碳晶体结构趋于稳定,抗热震能力增强。适当降低升温速率,则可以使焦炭的结构逐步调整,减少微裂纹的产生,提升其在冶炼环境下的稳定性。焦炭在冷却过程中如果降温速率过快,会由于内外温差过大产生内部应力,导致焦炭脆化。

采用缓冷技术可以降低焦炭的温度变化速率,使其内部结构有足够的调整时间,减少微裂纹的形成,提高焦炭的机械强度。稳态冷却技术通过精确控制冷却阶段的温度梯度,可以使焦炭逐步降温,减少因温差导致的热应力集中[4]。合理控制冷却速率可以防止焦炭内部出现冷却裂纹,提高焦炭的整体稳定性,增强其在高温环境下的使用性能。

2.3热处理及改性技术

热处理技术能够通过高温作用促进焦炭内部碳原子结构的重排,使其向更稳定的石墨化结构转变,提高焦炭的耐热性能。石墨化程度越高,焦炭的抗热震能力越强,热稳定性越好。高温热处理可以减少焦炭中的无定形碳含量,提高其结晶度,进而提升其结构强度。氢气氛围处理可以减少焦炭中的氧化物含量,抑制焦炭在高温环境下的结构破坏。在氢气环境下加热焦炭,可以促进碳原子的重组,使焦炭的微观结构更加致密,提高其抗热震能力。

等离子体改性技术可以通过高能粒子轰击焦炭表面,使焦炭表面的活性提高,同时增强焦炭内部的碳晶体结构,提高其耐高温性能。等离子体处理还能去除焦炭中的微量杂质,进一步优化焦炭的物理化学性能。在焦炭中掺杂碳基纳米材料可以增强其抗热震能力和耐高温性能。纳米碳材料具有高强度和良好的导热性,能够均匀分布在焦炭的微观结构中,减少热应力集中现象,防止裂纹扩展,提高焦炭的使用寿命。

2.4外加剂改性提升焦炭质量

在高炉冶炼过程中,焦炭需要承受高温、机械载荷及化学侵蚀,而其热稳定性主要取决于微观结构和化学组成。通过外加剂改性,如矿物质助剂、复合材料包覆技术以及孔隙结构优化,可显著提高焦炭的耐高温性和抗热震能力。其中,二氧化硅(SiO2)可在高温下与碳反应形成碳化硅(SiC),增强焦炭的抗热震性和耐氧化能力,而氧化铝(Al2O3)能填充微裂纹,提高结晶度,减少热应力集中。此外,氧化镁(MgO)作为碱性耐火材料,可抑制焦炭的热膨胀,并降低硫化物对其结构的破坏。复合材料包覆技术则通过在焦炭表面形成高耐热性的保护层,提高焦炭的抗氧化性和力学强度,如碳基涂层可改善导热性并减少热应力集中,陶瓷基涂层如氧化锆(ZrO2)可阻隔氧扩散,金属基涂层则能增强焦炭的结构稳定性[5]。此外,硅酸盐助剂可填充焦炭孔隙,使其结构更致密,而纳米颗粒及碳纤维的引入可提高抗冲击性和耐磨性,增强焦炭在高温冶炼环境下的稳定性和使用寿命。

3焦炭热稳定性提升技术的试验分析

3.1试验材料与方法

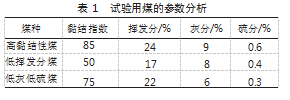

本试验选取三种不同煤种:高黏结性煤(黏结指数G=85)、低挥发分煤(挥发分含量17%)、低灰低硫煤(灰分<8%,硫含量<0.5%),分别按照不同比例配比,并采用工业焦化炉进行焦化处理。试验用煤的具体参数,如表1所示。

试验采用小型焦化炉进行焦炭制备,炉内温度控制在1000~1100℃,结焦时间设定为18h,冷却方式采用稳态冷却技术。制备的焦炭样品经过粉碎和筛分,选取粒径范围为10~20mm的颗粒进行后续测试。

试验采用以下测试设备和方法:①热重分析(TGA)在30~1000℃升温速率设定为10℃/min,用于测定焦炭的质量损失及耐热性。②X射线衍射(XRD)Cu-Kα射线(波长1.5406A.),扫描角度设定为10。~80。,用于分析焦炭的晶相结构和石墨化程度。③扫描电子显微镜(SEM)电子束加速电压20kV,用于观察焦炭的微观结构和孔隙形态。④抗热震性测试:采用高温循环热冲击试验机(1200℃),对焦炭进行20次热循环测试,评估其抗热震性能。⑤热膨胀系数测定:使用膨胀仪,温度范围30~1500℃,用于测定焦炭的热膨胀率[6]。

试验主要评估以下指标:①热膨胀系数,反映焦炭在高温环境下的尺寸稳定性,膨胀率越小,热稳定性越好。②抗热震性,对焦炭在20次循环热冲击试验后的完整性评估,残余质量比率越高,焦炭的抗热震性越强。③质量损失率,通过热重分析计算焦炭在高温环境下的质量损失比例,损失率低的焦炭具有更好的热稳定性。④石墨化程度,通过XRD测定焦炭碳结构的有序度,较低的ID/IG值表明石墨化程度较高,焦炭热稳定性更优。

3.2试验数据分析

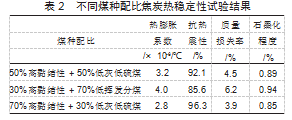

试验数据通过三轮重复测试获取,并取平均值进行对比分析。不同煤种配比焦炭热稳定性试验结果,如表2所示。

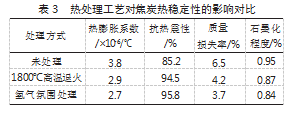

热处理工艺对焦炭热稳定性的影响对比,如表3所示。

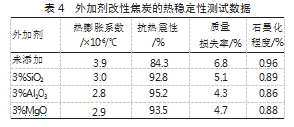

外加剂改性焦炭的热稳定性测试结果,如表4所示。

试验结果表明,不同煤种配比、热处理工艺和外加剂改性均能显著影响焦炭的热稳定性。高黏结性煤种配比能提高焦炭的石墨化程度,氢气氛围处理显著增强抗热震性,而Al2O3外加剂的加入可进一步提高焦炭的耐高温性。综合来看,70%高黏结性煤+30%低灰低硫煤,结合氢气热处理和3%Al2O3外加剂改性的焦炭表现最佳,适用于高炉长时间稳定运行,能提高冶炼效率并降低能源消耗。

4结语

综上所述,焦炭在高炉冶炼过程中的热稳定性不仅影响冶炼效率和能源消耗,还决定了高炉长期稳定运行的可靠性。在焦炭的结构强化过程中,高温环境下碳原子的有序化程度、矿物助剂的耐火特性以及焦炭内部应力分布的均衡性,构成了提升热稳定性的核心要素。合理的煤种配比能够改善焦炭的初始结构,热处理工艺可进一步优化其晶相排布,而复合改性技术则能增强其在复杂工况下的稳定性。随着冶炼工艺向节能高效方向发展,对焦炭的质量要求将更加严格,未来需结合先进材料技术与智能控制手段,持续优化焦炭的制备工艺,提高资源利用率,增强其在高温环境下的稳定性和耐久性,以满足现代冶金工业的长远需求。

参考文献

[1]许笑松,席远龙,高宇莺.优化配煤、降低成本、稳定焦炭质量的研究与实践[J].煤炭加工与综合利用,2022(6):20-24.

[2]王宇,樊莹杰,柴轶凡,等.焦炭在白云鄂博矿高炉冶炼中的热态性能变化[J].钢铁,2022,57(8):50-59.

[3]李朋,代鑫,齐二辉,等.影响焦炭粒度稳定性的因素分析[J].燃料与化工,2022,53(3):11-15.

[4]郑海华.焦炭反应性和反应后强度的关系及影响因素分析[J].山西冶金,2022,45(2):41-42+81.

[5]赵祖杰.O2/H2O条件下压力及水蒸气对焦炭化学结构影响的实验研究[D].哈尔滨:哈尔滨工业大学,2021.

[6]张运生.提高焦炭质量稳定性的探索与实践[J].河南冶金,2020,28(2):35-37.