高性能 NiCr 耐蚀球墨铸铁蝶阀的研究论文

2025-08-09 16:38:32 来源: 作者:xuling

摘要:文章通过在铁水中加入Ni、Cr元素进行球化、孕育,得到各项性能优异的低NiCr耐蚀球墨铸铁,并成功应用至蝶阀类产品中。

摘要:文章通过在铁水中加入Ni、Cr元素进行球化、孕育,得到各项性能优异的低NiCr耐蚀球墨铸铁,并成功应用至蝶阀类产品中。通过优化合金元素的配比和热处理工艺,显著提升了球墨铸铁的耐腐蚀性能、力学性能和加工性能,使其在工业、化工、污水处理、海水冷却等严苛环境中拥有出色表现。试验结果表明,高性能NiCr耐蚀球墨铸铁的抗拉强度达到560 MPa,屈服强度为420 MPa,伸长率为16%,硬度为208 HB,腐蚀速率仅为0.065mm/a,完全满足蝶阀在严苛工况下的使用要求。

关键词:耐蚀性能;球墨铸铁;蝶阀;合金元素;组织性能

随着各行业对阀门在工况中的耐腐蚀的要求越来越高,化工系统、污水系统及采用海水冷却的电厂等都不同程度地提高了阀门的耐腐蚀性能条件。双相不锈钢材料因其优良的耐蚀性能,在海洋钻井生产、工作平台、船舶轴系、船用螺旋桨、海水淡化部件、化工储存等领域得到大量应用,但采用同类型双相不锈钢作为耐蚀材料,存在制造成本高(约5~8万元/吨)、生产周期长(平均需10~14周)、维护困难(需定期更换密封件)等问题。以某化工企业为例,其海水冷却系统每年因阀门腐蚀导致的停机维修费用高达200万元。因此,研发一种既能满足耐腐蚀要求,又具有较低成本和良好加工性能的新型材料成为当务之急。

近年来,环境保护、资源节约、节能减排、机械轻量化的需求增加,国家调整产业结构,发展高科技产业、高技术行业的政策方针,研究开发高强度、易成型、易加工的新型结构材料成为必然需求。在时代发展的背景和行业形势的变革下,企业逐渐将目光投向球墨铸铁。球墨铸铁是20世纪50年代发展起来的一种高强度铸铁材料,通过球化处理和孕育处理后得到球状石墨,使铸铁的力学性能得到了有效提高,球墨铸铁的强度和普通碳钢的强度相当,具备铁的本质、钢的性能[1],是一种塑性、强度、耐腐蚀性、耐磨性较高的工程材料。中国是球墨铸铁产量最大的国家,年产量占世界年产总量的30%。

随着铸造技术的发展和铸件品质的提高,球墨铸铁件进一步向重载、低温、耐疲劳、抗磨和耐蚀等极端工况条件渗透,应用领域广阔。尤其在海洋环境中的应用日益受到重视,国内外都开始研究生产具有良好耐蚀性能的球墨铸铁,其中耐蚀球墨铸铁因其熔炼简便、成本低、污染小等优点成为耐蚀行业的研究热点,被大量研发生产,如核电循环水冷却系统中的各种口径阀门等。为满足海上腐蚀环境的工作要求,对球墨铸铁进一步改进,保持其良好的综合力学性能,进一步提高其耐腐蚀性能,研究开发出用于海上腐蚀环境的耐腐蚀球墨铸铁材料及高温氧化环境的抗氧化球墨铸铁材料,通过控制球墨铸铁中的合金元素(如Ni、Cr、Mo等),可以进一步提高其塑性、强度、耐腐蚀性和耐磨性,使其成为一种具有巨大发展潜力的新型工程材料。

铸铁的腐蚀主要有化学腐蚀和电化学腐蚀。电化学腐蚀理论表明,单一相合均匀组织在同等条件下具有较好的耐蚀性能。但实际生产中获得单一金相组织的铸铁是不现实的,故可通过金相组织均匀化来改善铸铁的耐蚀能力。改善球墨铸铁的耐蚀性能通常有三个途径:一是合金化,改变相在腐蚀剂中的电位,降低原电池电动势;二是促进材料表面高电阻腐蚀产物层尤其是钝化膜的形成;三是改善石墨形状、大小和分布及基体组织,减少原电池数量[2-3]。

1产品要求及化学成分设计

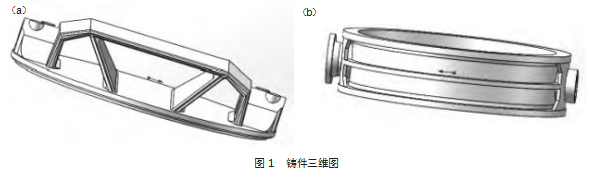

某公司生产的耐蚀球墨铸铁阀体、蝶板是国内某化工企业蝶阀的主要组成部分。铸件三维模型,如图1所示,质量分别为6.9t、7.8t,主体壁厚大于60mm,最大壁厚大于100mm,阀体最大直径3400mm,蝶板为2900mm,是批量应用的耐蚀球墨铸铁阀体。

1.1产品要求

铸件材质为合金球墨铸铁,性能要求指标较高。不允许存在影响使用性能的裂纹、冷隔、缩松等缺陷,且铸件金相中碳化物占比≤1%;石墨球化率≥90%;要求铸件在3.5%NaCl水溶液均匀全浸试验腐蚀速率≤0.25mm/a;且铸件装配后在装配后需通过2.4MPa持续30min的水压试验,无渗漏现象。

1.2成分设计

球墨铸铁的碳含量过低,不利于石墨化,铁液流动性下降。碳含量过高,易出现石墨漂浮。硅元素能促进石墨化(每增加0.1%Si,碳当量CE提高0.03%),多余的硅固溶于铁素体促使其晶格畸变(晶格常数变化约0.002nm),促进铁素体基体形成及提高铸件延伸率(Si含量由2.0%提升至2.8%,延伸率从8%增至16%)。然而,硅元素过高会导致碳当量过高,引起球化不良、石墨漂浮,从而造成材料脆性增大,影响铸件打压性能。

锰是强化珠光体基体元素,易在晶界偏析,使得塑韧性降低。硫消耗球化剂,硫含量过高,易造成残镁过低导致球化衰退、夹渣、皮下气孔等缺陷,此外,硫含量偏高,会导致铸铁耐蚀性能降低。磷是有害元素,形成的磷共晶易富集于共晶团边界,使球墨铸铁的综合力学性能急剧降低[4]。

镍具有排碳作用,与碳元素亲和力低,不易形成碳化物。能够细化珠光体且促进珠光体基体形成,球墨铸铁中加入少量镍,表面可形成一层致密的保护膜[5-6]。在还原性和氧化性环境中,镍都能改善球墨铸铁的耐蚀性能。铬与铁可以彼此无限制互相溶解,但铬易形成碳化物,铬与镍相同,可提升基体的电极电位,同时在表面形成具有保护性的氧化膜,进而增强球墨铸铁的耐腐蚀性能[7]。

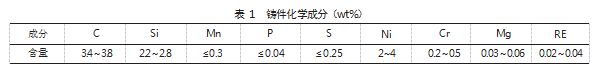

此研究合金球墨铸铁化学成分设计,如表1所示。

2球化孕育处理

铁水使用中频炉冶炼,废钢采用优质碳素废钢(C 0.25%~0.35%,S≤0.025%),控制铁水中杂质含量。原材料包括优质Q10生铁(C 4.2%~4.5%,Si 1.2%~1.5%),低硫低氮石墨增碳剂,高纯电解镍板(Ni≥99.9%)及镍铁合金(Ni 50%~60%),高碳铬铁(Cr 60%~65%,C 6%~8%)等。按生铁-废钢-增碳剂-合金-回炉料的次序进行熔炼。待铁水熔清至1400~1430℃取样检测,并调整合金元素成分,随后升温至1500~1530℃高温静置5~10min。

采用包内冲入法进行球化孕育处理,球化剂采用轻稀土、中镁球化剂,孕育剂采用硅钡钙及普通75硅铁粒(球化剂加入量为1.3%~1.6%,孕育剂为1.0%~1.3%),待钢包烘烤至300~500℃时按比例将球化剂、孕育剂倒入球化包堤坝内侧,待铁水温度降至1450~1480℃,出炉球化,出水过程中再将剩余孕育剂分包依次扔入包内,增强孕育效果。

球化完成后迅速扒渣取样并静置,待温度降低至1350~1380℃时进行浇铸,浇铸时采取随流孕育,孕育剂使用硅钡钙孕育剂,粒度0.2~0.5mm,孕育比例0.13%~0.14%,进一步改善孕育效果、细化组织,在一定程度上减少衰退倾向。

3热处理及性能验证

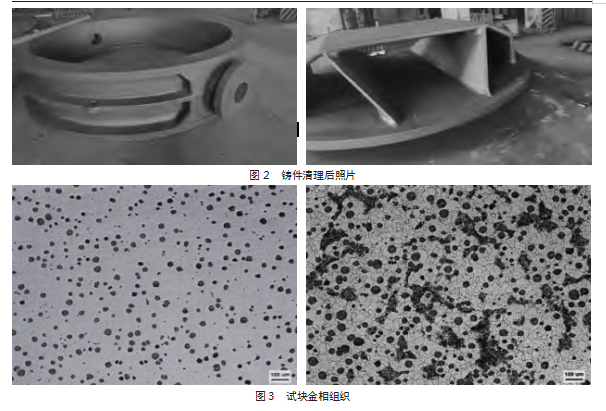

铸件清理后进行720±10℃低温石墨化退火,保温10~12h,以获得以铁素体基体为主的铸件,清理后铸件,如图2所示。

铸件在低温石墨化退火后将附铸试块进行组织性能送检,金相组织,如图3所示。

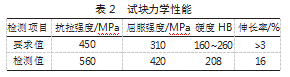

从结果可以明显看出,试块球化率达到2级(90%~95%)以上,石墨大小6级;铁素体占比≥70%,碳化物≤1%。具体力学性能,如表2所示,铸件力学性能均满足要求。同时铸件发货至客户场地加工装配完成后,打压至2.4MPa持续30min无渗漏,符合技术要求。

4耐蚀能力检测

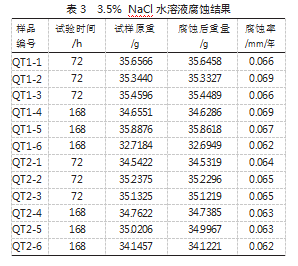

为验证材料的耐腐蚀性能,对铸件附铸试块进行耐蚀性能检测。在3.5%NaCl水溶液中进行全浸试验。共计制取平行试样12件(分两组QT1、QT2),其中6件进行72h耐蚀实验,另外6件进行168h耐蚀实验。试样经丙酮清洗、干燥后称重,实验结果,如表3所示。

通过对表2的数据分析可知,①时间影响:168h组平均腐蚀速率(0.065mm/a)与72h组(0.066mm/a)无显著差异(P>0.05),钝化膜稳定性良好;②批次一致性:QT1与QT2组数据偏差<5%,工艺稳定性高。

5结束语

NiCr耐蚀球墨铸铁蝶阀的成功研发应用,为蝶阀生产领域提供了宝贵的生产及技术经验,蝶阀类产品在成本、性能、耐蚀性及质量稳定性方面将越来越优异。国内阀门行业相比于国外先进技术相比仍存在一定差距,需要相关行业在新材料、新技术方面进行积极探索和研发,以此提高国内外阀门市场优势。

参考文献

[1]沈刚.高强高硬球墨铸铁材料的研究[D].兰州:兰州理工大学,2016.

[2]孙丽,陈立龙.我国阀门行业现状与发展趋势[J].机电工程,2009,26(10):103-104.

[3]林修洲,张远声,窦宝捷.腐蚀试验与监测[M].北京:化学工业出版社,2023.

[4]王荣峰,韦华,夏兰廷,等.铸铁在海洋腐蚀环境下的防护措施[J].铸造设备研究,2001(5):25-27.

[5]杜晓刚,高义斌,陆添爱,等.耐蚀铸铁的研究进展[J].腐蚀与防护,2024,45(5):64-72+86.

[6]孙殿玉,李延辉,何志杰.铸铁阀门耐腐蚀性能的分析[J].阀门,2007(6):21+44.

[7]沈闯,刁晓刚,于志斌,等.特种耐蚀球墨铸铁阀体的生产实践[J].铸造,2018,67(12):1127-1130.