高炉提煤降焦对炉缸热状态的影响研究论文

2025-08-09 16:31:58 来源: 作者:xuling

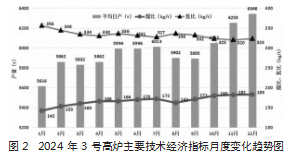

摘要:在钢铁工业降本增效的战略发展背景下,对2000~3000m3高炉喷煤技术深入分析,探究提煤降焦过程对炉缸热状态的影响规律,从而判断出适宜高喷煤比的低燃料消耗边界。

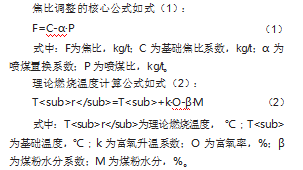

摘要:在钢铁工业降本增效的战略发展背景下,对2000~3000m3高炉喷煤技术深入分析,探究提煤降焦过程对炉缸热状态的影响规律,从而判断出适宜高喷煤比的低燃料消耗边界。文章以柳钢3号高炉为研究对象,分析其2024年1-12月生产数据。通过对比分析可知,在富氧率提高至4.6%、风温1230℃、理论燃烧温度维持2300℃±50℃的条件下,通过稳焦调矿,改善烧结矿的关键质量指标,精心优化高炉上下部制度配合,可以使喷煤比能稳定提高至180kg/t以上,降低焦比至320kg/t以下,燃料比仍能维持在505kg/t左右,同时实现高煤比低燃料消耗的目标。在提煤降焦过程中,铁水硅含量控制在0.40±0.1%范围内,同时提碱度至1.20倍增加炉缸渣铁热焓,保证铁水物理热1480~1510℃,炉缸热状态保持活跃且稳定,可持续降低吨铁成本效果明显。

关键词:高炉炼铁;喷煤比;焦比;炉缸热状态;理论燃烧温度

高炉炼铁过程中,提高喷煤比、降低焦比是实现节能降耗的重要途径。喷煤比的提高会对炉缸区域热状态产生直接影响,特别是在风温、富氧等参数达到较高水平时,往往伴随着炉内压力和阻力系数的显著变化。分析提煤降焦对炉缸热状态的影响机理,建立合理操作参数与控制方法,对保障高炉长期稳定运行、实现节能降耗具有重要实践意义。高炉操作水平提升的关键在于识别工艺边界条件,确保炉况长期顺行。文章以柳钢3号高炉制度调整过程中的参数变化规律为基础,探究了高煤比条件下炉缸温度场的稳定性特征。

1高炉提煤降焦技术实施背景

柳钢当前2000~3000m3高炉喷煤比普遍限制在150kg/t,焦比维持在340kg/t以上,制约了成本进一步降低。3号高炉制度调整经历了多个关键阶段;一季度重点稳定气流,风温提升至1180℃、富氧率提高至3.5%,通过调整矿石角度优化气流分布;二季度深入优化两道气流,风温达到1200℃以上,煤比突破170kg/t;四季度料线由1.5m降至1.3m,风温升至1230℃,富氧率达4.6%,随之出现炉内压力升高15.2%、阻力系数增加0.42的现象,显示在当前参数组合下,喷煤比183kg/t已接近炉缸温度场稳定性的边界条件[1]。通过系统分析风温、富氧率、理论燃烧温度等参数调整与炉缸热状态的对应关系,可为大型高炉实施提煤降焦技术提供实践参考[2]。

2高炉提煤降焦工艺参数优化实践

2.1风温富氧条件提升策略

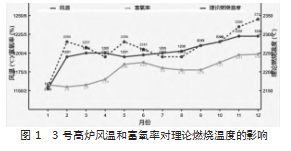

风温和富氧率是高炉喷煤比提高的关键参数[3]。3号高炉在2024年通过改进热风炉操作制度,风温从1月份的1171℃提高至12月份的1230℃,增加59℃。制度调整围绕提高风温稳定性,按月度持续优化热风炉操作参数,严格控制混风阀开度小于10%的比例达85.97%。实行相近区域热风炉错峰换炉,间隔30min减少换炉波动影响。富氧率控制从1月份的2.9%提高到12月份的4.64%,增加1.74%。针对富氧率提升过程中炉况波动,结合制度调整记录分析显示,采取稳定供氧系统、根据炉况动态调整富氧量等措施,确保理论燃烧温度维持在2300±50℃范围内。如图1所示,风温和富氧率的协同提高使理论燃烧温度从1月份的2148℃上升至12月份的2311℃,增加163℃,有效促进了煤粉充分燃烧。

2.2喷煤系统运行管理措施

喷煤系统稳定运行是提高喷煤比的基础[4]。3号高炉针对喷煤系统运行制定了全面管控措施:①建立风口喷煤监控制度,严格执行“广喷、均喷”原则;②要求看水工每班次巡检风口状态,及时处理堵枪和煤枪角度偏移问题;③定期校验煤枪角度和通畅性;④煤粉制备方面,优化粉磨工艺参数,控制煤粉粒度-200目达到60%以上,煤粉灰分低于10%,挥发分稳定在15%左右,发热值大于31000kJ/kg;⑤在喷吹系统运行中,通过定期维护和压力优化,实现稳定喷吹并减少波动;⑥结合煤粉质量定期抽检和反馈机制,建立了煤粉质量全流程管控体系。

2.3焦炭使用结构调整方案

焦炭质量管理和结构调整是降低焦比的关键[5]。3号高炉在提煤降焦过程中,围绕焦炭质量和结构两个方面实施调整:焦炭质量控制标准为冷强度M40≥82%,热强度CSR≥65%,反应性CRI≤28%。根据制度调整记录,高炉针对水焦使用波动,及时调整气流和压力关系参数。炉料结构优化方面,提高块矿比例至20%,并实现零球比操作,利用块矿较球团每吨低60元的成本优势降低综合成本。同时将炉渣二元碱度控制在1.15~1.25,以R2=1.20为中值,稳定铁水硅含量在0.40±0.1%,铁水温度维持在1480~1510℃。

2.4生产指标经济效益分析

3号高炉通过持续优化操作参数,实现了显著的经济效益提升。喷煤比从1月的142kg/t稳步提高到12月的183kg/t,增加41kg/t;焦比相应从356kg/t降至323kg/t,减少33kg/t;燃料比稳定控制在505kg/t。高炉生产效率显著改善,日产量从5616t提升至6346t,增加730t,利用系数从2.811提高到3.128,平均2.97。技术指标的改善直接带来成本优势,吨铁成本从3012.05元降至2392.66元,降低619.39元,降幅达20.56%。如图2所示,随着风温和富氧率的提高,理论燃烧温度稳步上升,有力支撑了喷煤比提高和焦比降低的协同优化,体现了提煤降焦技术的显著经济效益。

3提煤降焦对炉缸热状态影响机制

3.1炉缸热平衡调整规律

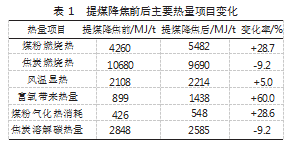

高炉提煤降焦过程中,在风温1230℃、富氧率4.6%条件下,炉缸热平衡发生显著调整。热输入结构改变主要体现在四个方面:①煤比提升至183kg/t导致煤粉燃烧热量增加28.7%,②焦比降至323kg/t使焦炭燃烧热量减少9.2%,③风温提升贡献5.0%热量增加,④富氧率从2.9%提高到4.64%,带来60.0%的热量增加。热消耗方面,煤粉气化热消耗增加,焦炭溶解碳热量减少,炉渣熔化热量保持稳定,铁水硅含量控制使硅还原热减少。当12月份炉内压力升高15.2%、阻力系数增加0.42时,通过提高炉渣二元碱度至1.15~1.25,促进了渣铁热传导,提高了渣铁分离效率。每提高风温10℃可增加热量约8500kJ/t铁,富氧率每提高1%增加热量约31000kJ/t铁,这些措施有效补偿了热平衡变化。如表1所示,这种热量平衡结构的变化表明,当前参数组合已接近炉缸温度场稳定性的边界条件。

3.2温度场分布演变特点

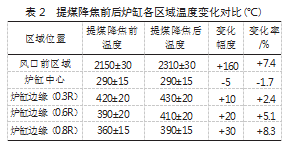

提煤降焦过程中,当12月份达到风温1230℃、富氧率4.6%的工艺条件时,炉缸温度场分布出现明显变化。风口前区域受煤粉燃烧强化影响,理论燃烧温度从2148℃上升至2311℃,增加163℃。炉缸中心温度降低,铁水温度维持。临界条件下炉缸各区域温度变化情况,如表2所示,炉缸边缘温度明显上升,但幅度在可接受范围内。值得注意的是,当喷煤比达到183kg/t时,径向温度梯度增大5%~8%,而炉内压力升高15.2%、阻力系数增加0.42,表明已接近温度场稳定性边界。针对这一变化,通过提高炉渣二元碱度至1.15~1.25、严格控制布料制度等措施,有效维持了炉缸冷却系统的安全运行。

3.3渣铁系统物料流动变化

提煤降焦条件下,在风温1230℃、富氧率4.6%时,渣铁系统物料流动行为发生明显调整。炉渣性质方面,通过将二元碱度提高至1.15~1.25,降低了炉渣黏度,改善了流动性,促进了渣铁分离。11月份通过将料线由1.5m逐步降至1.3m,使料柱下降更加均匀,煤气流分布更合理。当喷煤比达到183kg/t时,炉内压力升高15.2%、阻力系数增加0.42,但通过优化铁口深度维持在2.9~3.1m、严格执行单边出铁管理规定等措施,保证了铁水硫含量≤0.020%。同时,实施在线补浆和定期制作泥套,有效解决了铁口串煤气喷溅问题。通过调整措施,煤气利用率稳定在46%以上,物料流动维持在合理状态,未出现炉缸积铁或渣铁紊乱现象,表明当前工艺参数组合已接近但未超过炉缸温度场稳定性的边界条件。

4炉缸热状态控制优化技术

4.1煤气流动利用率控制方法

提煤降焦条件下,煤气流动利用率控制是维持炉缸热状态稳定的关键技术。3号高炉通过料线管理优化,从1.5m逐步调整至1.3m,增加了炉内物料柱高度,延长了煤气在炉内停留时间,强化了热交换效率。布料参数方面,通过稳定中心加焦、先整体外移布料角度、后减小矿焦角差、再逐步拓宽矿石布料平台收拢中心气流的策略,使煤气流更加均匀稳定。当喷煤比达到183kg/t时,根据炉况灵活调整矿批大小,稳定料柱下降速度和均匀性,典型操作时大矿批控制在62~65t,小矿批60吨左右,持续优化焦炭负荷达到5.0以上。上述措施使3号炉煤气利用率稳定在46%以上,高于同类高炉平均水平。特别是在12月份风温1230℃、富氧率4.6%条件下,通过这些措施有效控制了炉内气流偏析,为判断高煤比工艺边界提供了重要依据。

4.2稳定炉温操作规范

提煤降焦条件下炉温控制带来挑战,需建立严格的操作规范。铁水温度控制在1480~1510℃,连续两炉低于1470℃时必须采取提温措施;硅含量控制区间为0.25%~0.50%,平均硅含量0.48%,硫含量≤0.020%。当出现炉内压力升高15.2%、阻力系数增加0.42时,按照“早动、少动、勤观察、勤思考”的原则及时调整操作参数。针对不同炉温状态制定了相应的判断标准和调整措施,如表3所示。对于低炉温情况,加强富氧和加焦操作,富氧率临时提高0.5%~1.0%,加焦量增加5%~8%,风温提高10~20℃;高炉温情况下,降低风温10~30℃,减焦3%~5%,适当增加煤比。采取炉温动态管理策略,每小时监测炉顶温度、顶压及其变化趋势,结合铁水成分变化规律,提前判断炉温变化,避免大幅波动。

4.3炉前系统维护运行技术

提煤降焦条件下,炉前系统维护运行对炉缸热状态控制至关重要。铁口深度控制在2.9~3.1m,退炮后立即对铁口进行预钻打磨,保证铁口通道对中不钻偏。开铁口过程采用φ55mm或φ60mm钻头钻1.5m左右,再用φ50mm钻头钻穿,使铁口通道形成喇叭状,提高铁口合格率。泥套制作标准包括每周二、周四定期制作,厚度保持在100~120mm,确保泥套完整无缺陷。针对铁口串煤气喷溅问题,采用休风灌浆、在线补浆处理方案;同时实施铁口专人负责制,定期测定铁口角度和中心线。出铁管理方面,制定了开新沟管理规定和单边出铁管理规定,将修沟时长从72h缩短至45h以内。

5结语

通过系统分析3号高炉提煤降焦过程中的炉缸热状态变化规律,发现在风温1230℃、富氧率4.6%条件下,当喷煤比达到183kg/t后,炉内压力升高15.2%、阻力系数增加0.42,表明已接近当前工艺参数组合下的边界条件。建议后续优化方向:一是开发基于人工智能的炉温预测模型,建立智能化炉温调控体系;二是研究高温风温(>1250℃)下的喷煤特性;三是完善煤粉粒度智能调控系统;四是建立炉缸热状态在线监测平台。通过这些措施,可望进一步提升喷煤极限,为大型高炉节能降耗提供新的技术支撑。

参考文献

[1]肖学文,王刚,李牧明,等.基于炼铁多目标系统优化的一体化配矿技术[J/OL].钢铁,1-12[2025-03-06].

[2]魏列龙,杜卫民.基于粒子群算法的炼铁高炉设备维护检修技术[J].冶金与材料,2025,45(1):101-103.

[3]钱子豪,王磊,靳晟.基于Transformer-LSTM的高炉炼铁硅含量软测量方法[J/OL].机电工程技术,1-7[2025-03-06].

[4]庞克亮,孙敏敏,刘福军,等.流态化炼铁工艺的发展及存在的问题[J].上海金属,2025,47(2):1-8+14.

[5]李忠良,陈生.基于PROFIBUS-DP的高炉上料自动控制系统软硬件分析[J].轻工科技,2024,40(3):109-111.