基于MES系统的轮毂零件柔性生产设计与应用论文

2025-06-12 11:19:54 来源: 作者:xujingjing

摘要:由于近年新能源乘用车的持续走俏,市场对轮毂的需求也越来越大,对轮毂的外形、性能、轮毂的加工制作等方面提出了更高的、个性化的要求。为此,基于MES(Manufacturing Execution System)系统研究了帮助企业自动整合多项复杂数据,实现轮毂零部件生产柔性化,提高效率,帮助制造企业节约成本的自动化生产管理系统。借助西门子PLC1200,TIA Portal和模块化柔性生产单元对仓储单元、打磨单元和分拣单元等进行编程设计,同时利用WinCC进行人机界面设计,包括用户登录、订单界面、监控界面、手

摘要:由于近年新能源乘用车的持续走俏,市场对轮毂的需求也越来越大,对轮毂的外形、性能、轮毂的加工制作等方面提出了更高的、个性化的要求。为此,基于MES(Manufacturing Execution System)系统研究了帮助企业自动整合多项复杂数据,实现轮毂零部件生产柔性化,提高效率,帮助制造企业节约成本的自动化生产管理系统。借助西门子PLC1200,TIA Portal和模块化柔性生产单元对仓储单元、打磨单元和分拣单元等进行编程设计,同时利用WinCC进行人机界面设计,包括用户登录、订单界面、监控界面、手动控制界面等,使系统能够全流程自动执行,最终实现了轮毂零件的定制生产、数据监测和人工控制等。通过实验验证,该系统能够顺利的实现轮毂零件的柔性化生产及数据采集、监控等,提高了轮毂生产的自动化水平。

关键词:MES;轮毂;柔性生产;PLC;WinCC

0引言

轮毂作为支撑车身和承载重量的关键部件,市场对其形状和性能的要求日益严苛。铝合金轮毂因具备轻量、高效散热、加工简便及造型灵活等优点,受到消费者的广泛青睐,其在乘用车市场的占有率已超八成。作为汽车制造企业的零部件供应商,轮毂生产企业需应对多样化、差异化的轮毂加工与生产需求[1]。当面临客户对特殊型号轮毂的定制要求时,汽车制造企业须迅速响应,确保在短时间内满足客户个性化需求,进而提升客户满意度[2]。然而,传统混线生产方式下,轮毂种类繁多、工艺复杂,且部分关键环节仍依赖于主观判断与人工经验,这使得生产转型成为当务之急。因此,轮毂生产企业面临的核心挑战在于如何提升生产效率、降低生产成本,以应对日益激烈的市场竞争[3]。

随着中国制造业的迅猛崛起,数字化转型已成为推动企业转型和升级的关键举措[4]。其中,MES系统正逐渐成为制造业数字化变革的关键工具,受到了越来越多企业的青睐[5]。MES系统主要在汽车、电子及机械装配等领域发挥重要作用,它通过实时监控、精细管理和数据分析,不仅提升了生产效率、降低了成本,还优化了产品质量,解决了传统系统难以应对的难题,因此在制造业中得到了广泛应用[6]。当前,企业对生产智能化的需求日益迫切,MES系统的应用能够整合自动化生产数据和信息化应用系统,为生产管理提供统一、可靠的数据支持,实现生产自动化和设备数据的自动更新,进而为企业制定和优化生产方案提供有力的决策依据[7]。要实现自动化生产,企业首先需构建数字化工厂,而MES制造执行系统作为数字化工厂的核心,在企业的智能制造中发挥着举足轻重的作用[8]。

针对当前存在的问题及发展趋势,研究了如何利用MES系统及各种柔性生产模块等,来实现轮毂零件柔性化生产的应用,提高企业的生产效率,满足用户对轮毂个性化的需求。

1主要结构与功能

1.1柔性生产单元模块

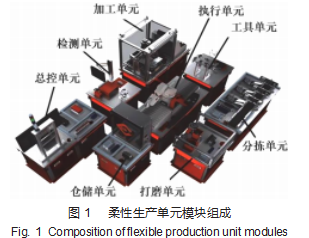

如图1所示,轮毂柔性生产单元模块由执行单元、工具单元、仓储单元、加工单元、打磨单元、检测单元、分拣单元和总控单元8个部分组成。通过物联网和工业以太网技术,实现了信息的互联互通。依托MES系统,可以完成数据的采集与可视化,进一步借助云端数据服务,实现一体化联控,从而满足了轮毂的定制化生产制造需求[9]。各单元详细说明如下。

(1)执行单元。作为产品在各单元间转换和定制加工的关键终端,是应用平台的核心组成部分。它由工作台、工业机器人、平移滑台、快换模块法兰端以及远程IO模块等组件共同构建[10]。这一单元主要用于实现轮毂零件的移动、旋转等需求,是加工过程中的主要模块。执行单元配备了ABB机器人和伺服传送带,这不仅拓展了机器人的作业范围,还显著提升了轮毂零件的加工效率。

(2)工具单元。主要用于存放机器人不同的加工工具,从而方便轮毂加工。

(3)仓储单元。作为应用平台的功能组成部分,主要承担临时存放零件的任务。它由工作台、立体仓库和远程IO模块等核心组件搭建而成。立体仓库设计独特,为双层六仓位结构,每仓位专用于存放一个零件,仓位托板可灵活推出,为工业机器人的零件取放提供了便利。每个仓位还配备了传感器和指示灯,确保零件存放状态一目了然,并通过远程IO模块与总控单元实时通信。

(4)加工单元。作为应用平台的功能单元之一,专注于对零件表面指定位置进行精细雕刻加工。其结构包括工作台、数控机床、刀库、数控系统以及远程IO模块等关键组件。该单元能够根据具体要求,灵活调整加工策略,实现对轮毂零件的高效、精准加工。

(5)打磨单元。集成了旋转工位、翻转工位、打磨工位和吹气工位等多个功能区域[11],并辅以远程IO模块进行智能控制。该单元主要承担轮毂零件的去毛刺、正反翻转以及去屑等任务。打磨工位具备精准定位和稳定夹持功能,确保打磨加工的质量与效率。旋转工位和翻转工装则协同工作,实现零件的灵活转移和翻面,而吹屑工位则负责在打磨完成后清除碎屑。

(6)检测单元。采用了先进的欧姆龙视觉检测系统,用于对轮毂零件进行精准检测和信息采集。该单元由工作台、智能视觉、光源和显示器等组件构成,智能视觉具备条码识别、形状匹配、颜色检测、尺寸测量等多项功能,操作过程和结果均可通过显示器直观展示。检测单元的程序选择、执行和结果输出均通过工业以太网与执行单元的工业机器人实现无缝对接,确保信息的实时传递和处理。

(7)分拣单元。负责将传送带上的轮毂零件按需求精准分拣至各个工位。该单元由工作台、传输带、分拣机构、分拣工位以及远程IO模块等组件共同构建。所有气缸动作和传感器信号均通过远程IO模块与总控单元实时通信,确保分拣过程的准确性和高效性。

(8)总控单元。作为应用平台的核心控制端,承担着各单元程序执行和动作流程的总控任务。它由工作台、控制模块、操作面板、电源模块、气源模块、显示终端和移动终端等关键组件组成。控制模块采用PLC1200,通过工业以太网与各单元控制器和远程IO模块实现信息的快速交互。企业可根据实际需求编制程序,实现流程、功能的灵活定制。显示终端则用于展示MES系统的运行状态,实现对应用平台的信息监控、流程控制、订单管理等功能。

1.2控制器

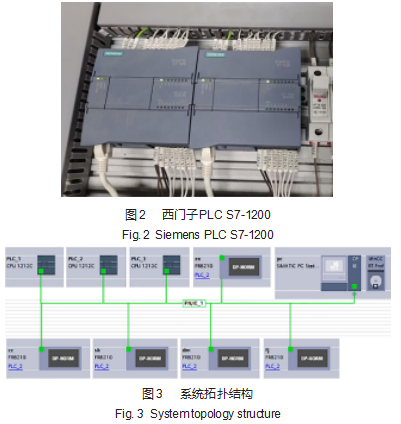

控制系统采用了3个PLC来进行控制,其中一个主要控制工业机器人行走轴的伺服运动,另两个用于各远程IO模块的控制等。目前市场上,PLC的主流品牌包括三菱、西门子和欧姆龙[12]。其中三菱PLC的编程指令较多,而且程序复杂。欧姆龙PLC有很多都不支持拓展PLC,输入只能接湿接点,单独使用相对麻烦,相比之下西门子PLC简单、高效、易于上手。SIMATIC S7-1200控制器作为西门子旗下的一大核心产品[13],如图2所示,实现了设备的模块化和紧凑型设计。这款控制器不仅功能强大,更因其通用性而适用于多种应用场景。在MES系统中,WinCC界面通过采用基于表格的编辑器,极大地简化了对象的生成和编辑过程,如变量和文本等对象的操作变得更为便捷[14]。通过内置处理器,简化了原本复杂而繁多的配置任务。它带有丰富的图库,能够提供大量不同的图形、IO域等供用户使用,支持多种语言设备组态和多语言运行程序,更加适合我们开发和使用MES系统。

1.3系统的拓扑结构

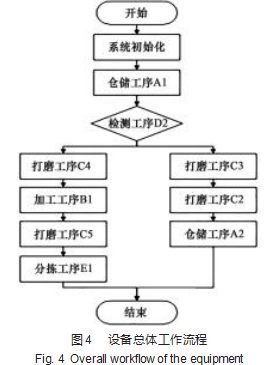

控制系统拓扑结构由3个PLC,即PLC_ 1、PLC_2、PLC_3,仓储单元远程IO模块(cc),分拣单元远程IO模块(fj),加工单元远程IO模块(sk),打磨单元远程IO模块(dm),执行单元远程IO模块(zx),PC系统等组成。为实现各个模块间的通信和控制,需要将各个远程IO模块连接至各PLC,并分别为每个模块添加IO信号,使其与硬件信号相对应,保证与硬件之间正常通信,如图2-3所示。

2系统设计与编程

2.1总体工作流程

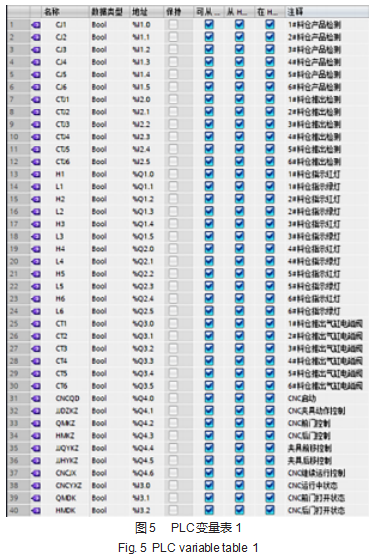

轮毂零件生产的工作流程可根据公司需要进行定制,如图4所示,是某客户定制需求类的轮毂生产的总体工作流程。通过硬件接线、程序编写、画面组态、数据通信等流程,实现轮毂零件生产的全过程自动化执行。

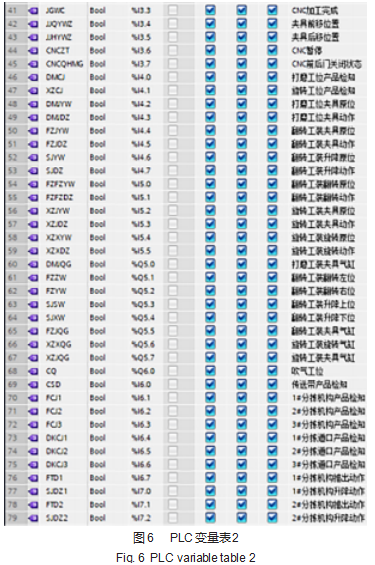

2.2 PLC变量表

在编程之前,需要先创建好变量表以方便在接下来的编程中使用,创建好的变量表如图5~7所示。

2.3 PLC程序设计

利用PLC对变量进行编程控制,使各个模块完成预期的动作,再通过PLC与机器人进行信号交互,来完成任务要求。

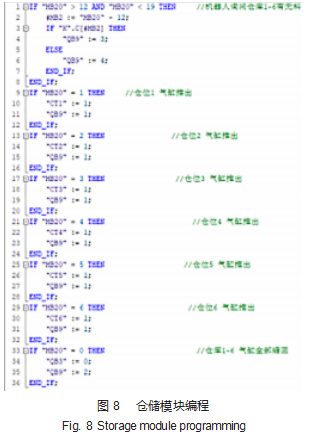

2.3.1仓储单元

如图8所示,先通过一组信号询问机器人仓库有无料,机器人检测后,若有料则回复数字3,若无料则回复数字4;当机器人需要从仓位取放轮毂时,可给PLC发送数字1~6使对应仓位推出,若已推出则回复数字1;结束后发送数字0使所有仓位缩回,缩回时回复数字2。

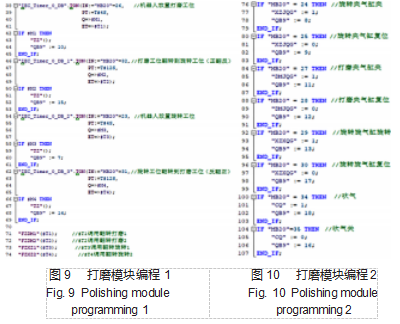

2.3.2打磨单元

如图9所示,第38~45行程序,是机器人要将轮毂放置在打磨工位时的准备动作,即将翻转工装翻至旋转工位,若准备就绪时PLC回复数字10;第46~53行程序,是机器人在打磨工位上将轮毂由正面翻转至反面,完成时回复数字15;第54~61行程序,是机器人要将轮毂放置在旋转工位时的准备动作,即将翻转工装翻至打磨工位,若准备就绪时PLC回复数字7;第62~69行程序,是机器人在旋转工位上将轮毂由反面翻转至正面,完成时回复数字14;T1~T4为翻转调用程序。

如图10所示,机器人通过与PLC信号交互,来控制打磨单元内旋转工装及打磨工装等气缸单独工作。

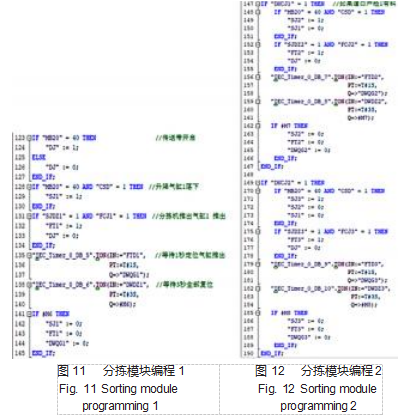

2.3.3分拣单元

如图11~12所示,一旦传送带电机启动并检测到轮毂的存在,1号挡料气缸会迅速下降,从而引导轮毂进入1号道口。待轮毂分道完成后,所有气缸将自动回归原位。当检测到1号道口有轮毂时,则2号挡料气缸降下,将轮毂分至2号道口,完成后所有气缸归位。当检测到1号和2号道口有轮毂时,则3号挡料气缸降下,将轮毂分至3号道口,完成后所有气缸归位。

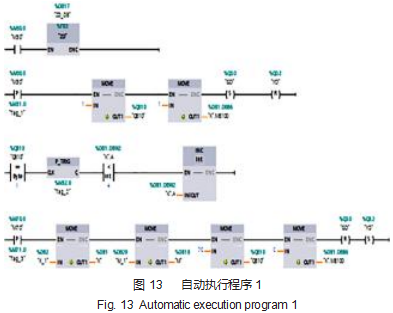

2.3.4自动执行

如图13所示,一旦在订单界面启动自动执行功能,M30线圈随即通电,向机器人发送执行指令。此时,三色灯中的绿灯亮起,并启动计数功能。当成功加工完第3个轮毂后,整个流程结束,数据被清除,同时三色灯转为红灯亮起。而如图14所展示的PLC主控自动程序,在机器人接收到自动信号并完成一步加工工序后,会向PLC发送完成信号。随后,PLC会向机器人发送下一步的指令,如此循环往复,直至整个加工流程顺利完成。

2.4 WinCC画面设计

将PLC程序载入设备后,利用TIA编程软件创建了WinCC画面,并与总控单元的PLC建立通信连接,实现信号的有效交互[15]。接着,对WinCC画面进行了仿真测试,以确保其功能能够正常运作。

2.4.1登录界面

如图15所示,登录用户分为工程师和调试人员两种,工程师通过选择用户和输入密码可访问所有页面,调试人员通过选择用户和输入密码仅可访问监控界面和手动界面。

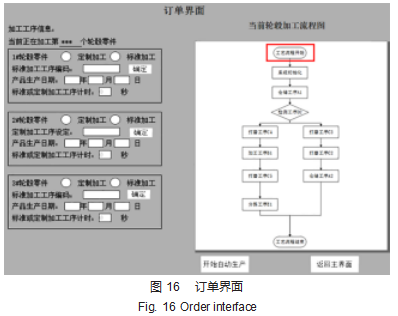

2.4.2订单界面

如图16所示,在订单界面中,能够完整显示当前正在加工的零件的基本信息包括:轮毂零件计数信息,轮毂零件定制/标准生产信息,轮毂零件生产日期信息,轮毂零件加工工序信息,轮毂零件当前加工工序计时信息。能够完整的显示轮毂零件加工流程图,在图中红色线框中的工序代号就是正在加工的轮毂零件当前所处的加工步骤。按下开始自动执行时,可开始自动化执行轮毂零件生产流程。

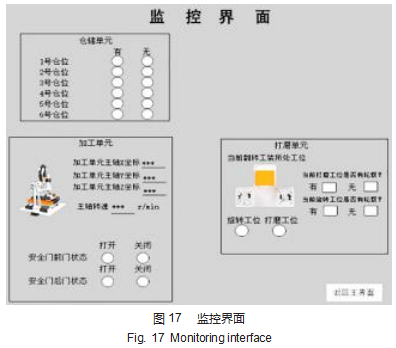

2.4.3监控界面

如图17所示,此界面提供了全面的监控功能,能够实时显示各个仓位的轮毂零件存放情况、加工单元的主轴坐标与转速信息,以及加工单元前后安全门的开关状态。此外,它还能监控打磨和旋转工位是否有轮毂零件,以及翻转工装的当前位置等关键参数。

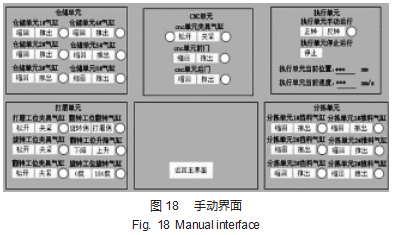

2.4.4手动界面

如图18所示,此界面可对各单元IO模块的气缸、伺服电动机、传感器等进行远程控制,当灯亮时表示气缸进行动作,传感器收到信号,可以方便配合应用平台手动调试和在出现危险状态时手动恢复设备。

3调试与运行验证

3.1检查与调试

调试过程主要包含硬件和软件两个方面的调试。

在硬件的调试与检查中,重点关注以下几个方面:

(1)确保各个单元均已稳固安装,未出现松动或移位现象;(2)检查各单元之间的连接件是否紧密且牢固,以确保整体结构的稳定性和安全性;(3)检查各个单元外侧门板是否都安装完整,查看多余门板是否放入在指定安放处;(4)检查电源线缆是否通过底部线槽,并查看连接是否正确,是否松动;(5)检查气管、通信线缆是否通过上部线槽铺设,并且查看是否连接正确,有无漏气,不能出现折弯气管的情况;(6)检查线槽盖板是否盖好,未处于线槽的部分要用扎带固定;(7)检查各功能单元是否能正常动作。

软件方面的检查与调试至关重要,具体包括:(1)验证PLC与机器人之间的连接状态是否稳定且正常;(2)核查PLC组态配置的准确性,确保每个设备都有明确的命名,以便于管理和维护;(3)检查PLC与各个单元是否正常通信;(4)检查WinCC画面是否能正常使用,能否上传云端;(5)最后还要检查程序是否有逻辑错误,能否正常运行。

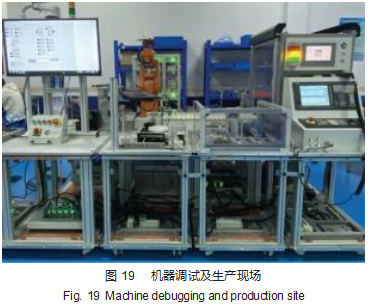

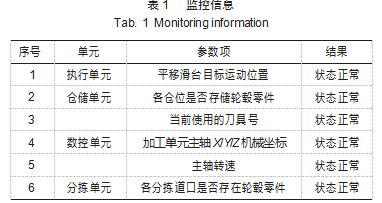

3.2运行验证

当调试一切正常后,与机器人通信并开始执行自动生产,如图19所示。经过验证,该系统具备实现仓库取料、制造加工、打磨抛光、检测识别以及分拣入位等轮毂零件生产全流程的能力,各项监控信息状态均正常,监控的各参数项如表1所示。它通过工业以太网实现了数据的快速交互与流程的高效控制。同时,系统采用PLC技术,构建了灵活的现场控制结构和总控逻辑,确保了操作的精确性和稳定性。此外,该系统还集成了MES系统,能够全面采集设备的运行信息和工作状态,并结合大数据技术,实现了工艺过程的远程监控、实时调配与智能控制,提升了生产效率和质量。

4结束语

本文深入探讨了基于MES系统的轮毂零件柔性生产设计与应用。通过介绍主要结构和功能,进行了系统设计与编程,然后进行调试与验证,最终集成了先进的MES系统,成功实现了生产流程的智能化监控与精细管理,有效提升了生产效率,降低了成本,并显著增强了企业应对市场波动的灵活性。尽管当前在数据捕获的精准性和生产调度的灵活性方面仍需精进,但本研究无疑为制造业的转型升级提供了新的策略方向。展望未来,将持续探索新技术在MES系统中的应用,尤其是大数据、云计算和人工智能等领域,以期推动制造业向更高智能化、更广泛适应性迈进,助力制造业的可持续发展。

[1]许国强.汽车轮毂加工和气密性检测工作站的设计[J].机械制造,2022,60(1):41-45.

XU G Q.Design of processing and air tightness inspection worksta⁃tion for automobile wheel hub[J].Machinery,2022,60(1):41-45.

[2]王宏宽,陈少伟,崔伟,等.人工智能赋能汽车制造业探析[J].自动化与信息工程,2024,45(5):10-13.

[3]庄福禄.铝轮毂智能岛式机加工全自动生产线研究与改善[D].包头:内蒙古科技大学,2019.

[4]王宝礼.C公司车间数字化管理优化研究[D].长春:吉林大学,2021.

[5]许怡赦,罗建辉,李铭贵.智能制造单元系统集成应用实训平台的设计与实现[J].实验技术与管理,2020,37(8):227-232.

XU Y S,LUO J H,LI M G.Design and realization of integrated application training platform for intelligent manufacturing unit system[J].Experimental Technology and Management,2020,37(8):227-232.

[6]彭相涵,朱玉杰.基于订单优先级和改进粒子群算法的生产排程优化[J].轻工机械,2024,42(5):97-104.

[7]傅煜,程文洁.轨道交通装备制造业数字化转型中存在的问题及应对对策[J].现代信息科技,2019,3(14):139-141.

FU Y,CHENG W J.Problems and countermeasures in the digital transformation of rail transit equipment manufacturing industry[J].Modern Information Technology,2019,3(14):139-141.

[8]郑太鹏.基于EIS的分布式智能视觉检测系统的设计与实现[D].西安:西安电子科技大学,2021.

[9]黄德桥,杜文静.基于产教融合的高职院校校内生产性实训基地建设研究[J].中国职业技术教育,2019(2):88-92.

[10]商志全,张乾坤,段文军,等.基于PLC控制的包装粮码垛系统设计[J].轻工机械,2024,42(2):50-55.

[11]陈杰,王宏彦.基于视觉的汽车轮毂打磨实训系统设计[J].工业仪表与自动化装置,2021(1):36-38.

CHEN J,WANG H Y.Design of practical training system of wheel hub grinding based on vision[J].Industrial Instrumenta⁃tion&Automation,2021(1):36-38.

[12]张颖,张世亮,郑勇.智能监控在干法厌氧发酵中的应用现状及新方法研究[J].热带农业科学,2012,32(10):80-83.

ZHANG Y,ZHANG S L,ZHENG Y.Present situation and new methods of intelligent monitoring of dry anaerobic fermentation[J].Chinese Journal of Tropical Agriculture,2012,32(10):80-83.

[13]朱方园,杨丹,戴昊,等.基于西门子S7-1200PLC的AGV小车设计[J].信息化研究,2021,47(4):60-64.

ZHU F Y,YANG D,DAI H.An auto guided vehicle design based on siemens s7-1200 plc[J].Informatization Research,2021,47(4):60-64.

[14]卞翔.西门子TP170/177系列人机界面在反冲式电动滤水器上的应用[J].江苏电机工程,2009,28(6):54-57.

BIAN X.Application of Siemens TP170/177 series human-ma⁃chine interface in kick electric water filters[J].Jiangsu Electri⁃cal Engineering,2009,28(6):54-57.

[15]董丰莲,魏红明,刘华林,等.应用APS系统优化企业生产计划[C]//中国系统工程学会PSE专业委员会,中国仪器仪表学会MES专业委员会.2009中国过程系统工程年会暨中国MES年会论文集.中国石油规划总院;中国石油抚顺石化分公司,2009:5.