冷轧镀锌铝镁锅感应体电源控制策略论文

2025-05-10 14:28:06 来源: 作者:xujingjing

摘要:冷轧镀锌铝镁产品耐腐蚀性是普通镀锌产品的10倍以上,能够在潮湿、高盐雾等恶劣环境中保持较好的性能。镀锌铝镁产品因其优良的耐腐蚀性,在光伏发电、汽车、建筑外墙等领域有着广泛应用。锌铝镁锅作为镀锌铝镁机组的核心设备,必须要稳定精准地控制锌液温度,才能生产合格的产品。目前国产锌铝镁锅常用的控制柜是TC柜,分高中低档,锌液温度的控制精度低,需要人工干预控制,导致效率低。随着可控硅等电子器件的应用,VIP柜在锌铝镁锅开始应用,VIP柜具有控温精度高、免维护等优点。目前镀锌铝镁锅大部分应用有芯锌锅,有芯锌锅因自身局限

摘要:冷轧镀锌铝镁产品耐腐蚀性是普通镀锌产品的10倍以上,能够在潮湿、高盐雾等恶劣环境中保持较好的性能。镀锌铝镁产品因其优良的耐腐蚀性,在光伏发电、汽车、建筑外墙等领域有着广泛应用。锌铝镁锅作为镀锌铝镁机组的核心设备,必须要稳定精准地控制锌液温度,才能生产合格的产品。目前国产锌铝镁锅常用的控制柜是TC柜,分高中低档,锌液温度的控制精度低,需要人工干预控制,导致效率低。随着可控硅等电子器件的应用,VIP柜在锌铝镁锅开始应用,VIP柜具有控温精度高、免维护等优点。目前镀锌铝镁锅大部分应用有芯锌锅,有芯锌锅因自身局限性,不可以长时间停电,否则易引起感应体溶沟堵内锌液凝固事故,文章结合锌锅感应体的控制电源VIP柜,结合ATS及事故电源系统,给出一种更可靠的锌锅感应体控制电源,不仅可以精准控温,还可以在VIP柜故障或电源故障时,有效保护感应体熔沟不会凝固,给出足够的时间去进行倒电作业或是排除系统故障。

关键词:锌铝镁;锌锅;感应体;控制柜;ATS;有芯锌锅

早在20世纪初,人类就已经开始探索金属表面的防腐处理技术。20世纪60年代,美国内陆钢铁公司为了提升防腐蚀性能,最早开发了锌铝镁三元合金镀层。20世纪90年代,新日铁公司5%锌铝镁产品的诞生,2001年正式生产3Mg-11Al镀层。随着电池组件保护需求的增长,日本市场开始大力推动Zn-Al-Mg系多元合金镀层的研发,日新制钢公司在此背景下率先推出了Zn-6%Al-3%Mg合金镀层,并命名为ZAM,其合金镀层的耐蚀性达到了纯锌镀层的10倍左右咱1暂

随着国内市场对锌铝镁需求的不断扩大,近几年国内锌铝镁技术取得飞速的发展。同时,镀锌设备也发展迅速,锌锅作为镀锌技术的核心设备之一,感应加热技术也取得了快速发展。现代热镀锌机组普遍使用电磁感应技术间接加热方式,多采用有芯感应体。有芯感应体为锌锅提供热源,具有热效率高、加热速度快、温度控制容易、金属损失少、环境污染小、操作方便等一系列优点,因此,感应体是锌锅加热的核心。由于锌液的温度控制精度对带钢表面镀层起重要作用,锌锅感应体的控温精度对后续生产合格的镀锌起关键作用,常规TC柜温度控制精度不高,需要根据生产状况实时参与调整。部分产线采用可控硅控制的VIP柜,控温精度提高,但是可靠性不能保证,如果设备故障或有停电事故不能在10分钟内恢复,锌液在熔沟内极易发生凝固。文章分析了感应体电源技术的优缺点,并根据目前电源技术优缺点,设计了一种更可靠的电源控制策略,提高锌锅感应体电源的稳定性和可靠性咱2暂。

1锌锅加热感应体结构和工作原理

1.1感应体结构

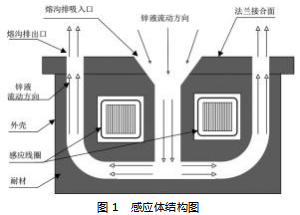

感应体是熔锌感应炉的核心部件,是一种将电能转化为热能的装置,主要由线圈、熔沟、耐材、外壳、冷却风机或水冷铜套等部分组成,如图1所示。感应体通过法兰接合面与锌锅炉喉安装。耐材内部设置熔沟,熔沟包覆两个线圈绕组.线圈通电后,在电磁感应作用下,使熔沟内锌液本身发热,同时,在电动力的作用下,熔沟内的锌液流动方向是由中间孔洞流入,加热后从两侧熔沟内流出,进入锌锅,与锌锅的锌液完成热交换过程。感应体线圈有两种冷却方式-风冷和水冷,给线圈和铁芯降温。

铁芯是一个由硅钢片叠装而成的闭合导磁体,在两个铁芯柱上绕两组线圈,两个感应线圈的同名端相连,产生的磁场在铁芯上相互叠加。感应体内熔沟的形状像一个山字,感应体三个熔沟出口与锌锅内的锌液相连通,熔沟内锌液与锌锅内锌液形成闭合回路,相当于只有一个匝数的次级线圈,这样在铁芯上就有两个初级线圈和两个次级线圈,构成了一个变压器。它与一般变压器工作原理相同,但是溶沟内的锌液产生的电动势并不输出,而是电流在自身内部产生循环发出热量,并通过循环流动与锌锅内锌液进行热交换,从而加热锌锅内锌液咱3暂。

1.2感应体工作原理

感应体类似于变压器,感应体的线圈相当于变压器原边(一次线圈),感应体熔沟内的液态锌相当于变压器的副边(二次线圈),当给感应体线圈接入交流电时,由于熔沟内锌液的电阻率很小,熔沟内的锌液产生强大的感应电动势和感应电流,从而利用涡流的热效应对锌液进行加热。同时熔沟内的锌液受电动力、电磁力及大气压强的多重作用,产生运动,通过传导和对流的方式将熔沟内的热量带入炉内,加热并熔化锌。

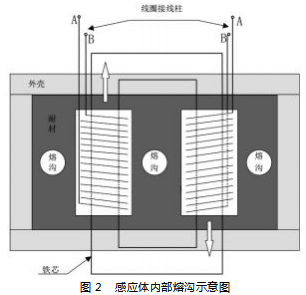

感应体两个线圈的接线端要注意接线方向,如图2所示。

A相接长母排,B相接短母排。两个线圈绕组绕向相反,同名端相连,并联到AB相电源,可实现磁场叠加效果。否则,磁场会相互抵消,产生大电流,烧毁感应体。实践和理论证明,感应体熔沟中的锌液是从中间轴线从锌锅进入熔沟,沿着两侧熔沟外壁压入锌锅。从力学角度计算改进熔沟的截面形状,调整喷出口部位的横截面的变化率和转角,从而提高锌液在熔沟中的流速。

2感应体电源控制技术现状分析

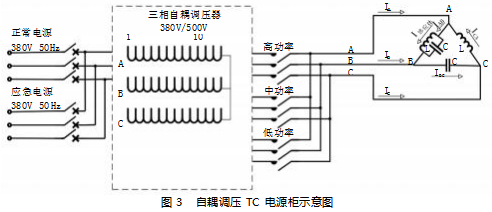

目前锌锅感应体常用的控制电源有以自耦变压器为基础的TC电源柜、以可控硅为基础的VIP电源柜。其中,TC电源柜设计应用较早、设备简单、易维护。如图3所示,感应体连接在A相和B相之间,感应体线圈属于感性负载,功率因数低,因此,必须在感应体线圈上并联与之适应的补偿电容,使其功率因数接近于1。为便于感应体功率的调节,TC柜的三相自耦变压器一般分为3种电压规格,其中低功率输出80V、中功率输出200V、高功率输出380V,3种功率输出供锌锅加热使用。

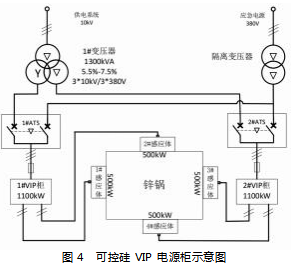

由此可见,AB相之间接感应体负载,会导致其他两相负荷不平衡,因此,需在AC相之间接入平衡电感器,在BC相之间接入平衡电容器,使其与AB相平衡。此种感应体控制电源简单,目前应用广泛,但是控温精度不高,因应急电源设置在前端,如果电源柜出现故障不能短时间处理,感应体内熔沟凝结的可能性较大。因此,以可控硅整流为基础的VIP电源柜解决了TC电源柜的不足之处,如图4所示,提高了锌液的控温精度,降低能耗。但是,同自耦调压TC柜一样,同样存在VIP柜故障时,应急电源同样不能起到后备保护功能,同样存在设计缺陷咱4暂。

3感应体电源柜优化控制策略

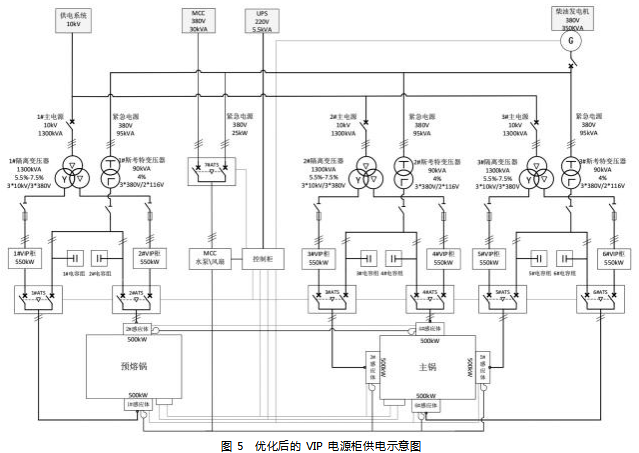

对此,以锌铝镁预熔锅和主锅6台500kW感应体为例,如图5所示。采用VIP电源柜,通过优化控制电路,将ATS配置在VIP电源柜和应急电源的出线端,同时在应急电源回路配置3伊380V/2伊116V 95kVA考斯特变压器,增加与之相适应的补偿电容组,这样可以在事故停电时,ATS自动切换至应急电源供电,保证锌锅感应体的不间断供电,从而保障感应体内熔沟不会因事故停电导致熔沟内锌液凝固,在提高控温精度的同时,还增强了设备可靠性。如果仅在VIP柜故障时,市电正常供电时,还可以继续加热锌液,可以提高应急电源的供电容量,这样仅在VIP柜故障时,可以保证机组继续运行,提高机组有效作业率。

VIP柜进线端配置刀熔开关,熔断器保护可控硅回路,隔离开关便于检修时可靠断开电源。同时,给感应体冷却的风机或水泵也采用ATS控制,提供两路可靠电源,保证辅助回路供电的可靠性。控制系统采用UPS电源,控制系统采集感应体和锌锅的温度信号、锌液温度信号等,控制可控硅的输出、风机或水泵的启动和柴发启动信号等。

4结论

文章介绍连续热镀锌铝镁机组锌锅感应体的电源控制系统,分析了感应体加热的工作原理及其内部结构,根据目前使用的一些感应体电源控制技术,阐述了各种感应体电源控制技术存在的优缺点,并给出了一种控温精度高且带应急电源的锌锅电源控制系统,有效提高了锌锅感应体电源系统的稳定性和安全性,给连续热镀锌铝镁机组的可靠运行提供了坚实的基础。

[1]李锋,吕家舜,杨洪刚,等.锌铝镁镀层钢板的研究进展[J].轧钢,2013,30(2):45-51.

[2]王鲁,张伟.锌锅感应加热器漏锌原因分析与预防对策[J].宝钢技术,2010(5):66-69.

[3]孙阳春,李勇,付薛洁.大功率水冷式熔锌感应体的设计研究[J].中国矿业,2019,28(S2):474-478.

[4]袁新民,李九岭,袁思胜.陶瓷锌锅加热原理分析[C]//中国腐蚀与防护学会.第10届中国热浸镀学术技术交流会暨节能减排新技术推介会论文集,2014:9.