宽带轧机轧制参数对钢板表面质量的影响分析论文

2025-05-10 14:21:21 来源: 作者:xujingjing

摘要:为探究宽带轧机轧制参数对钢板表面质量的影响规律,文章以某钢铁公司2200mm宽带轧机为研究对象,分析了表面质量控制的理论基础和关键影响因素,提出了一种基于正交试验与数值模拟的参数优化方法。研究结果表明:轧制温度、道次压下率、轧制速度和乳化液浓度对表面缺陷具有显著影响,其贡献率分别为38.2%、32.5%、18.6%和10.7%;优化后的工艺参数组合将表面麻点、划伤和压坑缺陷控制在≤0.5mm、≤0.08mm和≤0.15mm范围内;数值模拟预测与实际检测结果的偏差不超过5%,验证了模型的精确性与适用性。研究

摘要:为探究宽带轧机轧制参数对钢板表面质量的影响规律,文章以某钢铁公司2200mm宽带轧机为研究对象,分析了表面质量控制的理论基础和关键影响因素,提出了一种基于正交试验与数值模拟的参数优化方法。研究结果表明:轧制温度、道次压下率、轧制速度和乳化液浓度对表面缺陷具有显著影响,其贡献率分别为38.2%、32.5%、18.6%和10.7%;优化后的工艺参数组合将表面麻点、划伤和压坑缺陷控制在≤0.5mm、≤0.08mm和≤0.15mm范围内;数值模拟预测与实际检测结果的偏差不超过5%,验证了模型的精确性与适用性。研究成果可为宽带轧机的工艺优化与钢板表面质量提升提供技术支持,具有重要的实用价值。

关键词:宽带轧机;轧制参数;钢板表面质量;表面缺陷

在现代钢铁制造领域,钢板表面质量不仅影响产品的外观和使用性能,还对其市场竞争力和生产效率起着重要作用。高品质的钢板能够满足汽车、家电、管线等领域对材料性能的严格要求,同时也有助于实现钢铁产品高附加值和节能减排的目标。在此背景下,宽带轧机作为钢板生产的核心设备,其工艺参数对钢板表面质量的影响逐渐成为研究的重点。

在钢板轧制领域,钢板表面质量受轧制参数的影响显著,研究人员围绕不同工艺参数对钢板表面质量的作用机理展开了广泛的探讨,主要集中在温降建模、损伤因子控制,以及差温轧制的优化等方面。

研究人员分析了轧制过程中温度变化的关键影响因素,并开发了温降模型。例如,孔鹏等咱1暂基于八钢4200mm/3500mm中厚板的实际生产,结合热传输理论,跟踪轧制过程中的温度变化规律,量化了辐射温降、高压水除鳞温降、接触传导温降等四类温降因素。

铰链型钢生产中,由于轧制道次多、形变量大等原因,轧件内部易产生损伤,从而影响其表面性能。苏严等咱2暂结合韧性断裂准则,通过有限元数值模拟研究了初轧温度、孔型偏转角、轧辊直径等参数对损伤因子的影响,并优化了工艺参数组合,显著降低了材料损伤因子,提高了产品表面质量。

差温轧制因其在改善特厚板形性质量方面的优势而备受关注。车立志等咱3暂提出了通过差温轧制工艺在钢板厚度方向形成温度梯度,以有效促进变形向芯部渗透,减少表面缺陷的生成。然而,该工艺参数优化尚缺乏明确理论指导,因此进一步建议结合有限元模拟与人工智能技术,建立高精度的工艺参数优化模型。

尽管现有研究在不同方面取得了进展,但仍存在诸多挑战。例如,温降模型中对区域特性的考虑尚不全面;损伤因子研究多集中于某些特定型钢,通用性不足;差温轧制参数优化缺乏多参数耦合的系统性建模。

在此背景下,文章旨在通过正交试验和数值模拟方法,深入探讨宽带轧机关键工艺参数对钢板表面质量的影响机制,通过建立参数间耦合效应的定量关系模型,并结合在线监测与数值模拟手段,揭示宽带轧机工艺参数与钢板表面质量之间的作用机制。以期为钢铁行业提供一套有效的参数优化工具,帮助企业在生产过程中更精准地控制钢板表面质量,以实现高品质、高效率的生产目标。

1工程概况

某钢铁公司2200mm宽带轧机,年产量达到450伊104t,主要生产汽车板、家电板、管线钢等高端产品。该轧机采用一机架立辊轧机,轧制速度最高可达15m/s,入口板坯厚度230~250mm,出口带钢厚度1.2~25.0mm,带钢宽度900~2080mm。轧制温度控制在1150~850℃,道次压下率15%~35%。2023年全年共生产带钢452.3伊104t,表面质量合格率达到98.2%,但仍存在少量带钢出现麻点、划伤、压坑等表面缺陷。

2研究方案设计

针对该宽带轧机生产过程中出现的表面质量问题,文章采用正交试验与数值模拟相结合的方法,重点研究轧制工艺参数对钢板表面质量的影响规律。基于工程前期生产数据分析和文献调研,选取轧制速度、道次压下率、乳化液浓度和轧制温度作为关键研究参数。设计L16(44)正交试验方案,各参数水平分别为:轧制速度8m/s、10m/s、12m/s、14m/s;道次压下率15%、20%、25%、30%;乳化液浓度2.0%、2.5%、3.0%、3.5%;轧制温度900℃、950℃、1000℃、1050℃。

为提高试验结果的可靠性与代表性,选取产量占比最大的汽车板产品作为研究对象,每组工艺参数连续轧制5卷样本。采用BMI-S2000表面在线检测系统对轧制带钢表面质量进行实时评价,检测精度达到依0.05mm,重点关注麻点(直径≥0.8mm)、划伤(深度≥0.1mm)、压坑(深度≥0.2mm)三类典型表面缺陷的发生规律。同时,运用ANSYS/LS-DYNA有限元分析软件建立轧制过程数值模拟模型,网格单元尺寸设定为0.5mm伊0.5mm,分析轧辊与带钢界面的应力分布、温度场演变和变形行为咱4暂。

为实现对轧制过程的精确监测,配置PhantomV2512高速摄像系统(2000帧/s)记录轧制瞬态过程,结合FLIR A8580红外热像仪(测温精度依2℃)实时采集带钢表面温度分布数据。

3试验装置

文章搭建了一套完整的轧制工艺参数与表面质量关联性分析试验平台。试验装置主要由轧制系统、检测系统和数据采集系统三部分组成。轧制系统采用四辊式可逆轧机,上下工作辊直径渍800mm,支承辊直径渍1500mm,辊面粗糙度Ra 0.4滋m,最大轧制力30MN,配备液压自动调控装置(AGC)和工作辊弯辊力(WRB)控制系统。

检测系统配备了BMI-S2000表面在线检测装置,采用双光源LED照明与CCD阵列传感器组合方案,分辨率达到1024伊1024像素,扫描频率2000Hz。该系统集成了实时图像处理算法,可同步识别带钢表面的麻点、划伤和压坑等缺陷,最小检出精度达到50滋m。

数据采集系统由FLIR A8580红外热像仪、应力应变测量系统和工艺参数采集模块构成。红外热像仪采用制冷型MCT探测器,测温范围600~1200℃,空间分辨率640伊512像素,温度分辨率优于0.02℃。所有检测数据通过工业以太网传输至中央控制室,采用自主开发的数据分析软件进行实时处理与存储。

4表面质量模型

基于L16(44)正交试验方案,首先建立了表面质量综合评价指数模型。以BMI-S2000在线检测系统采集的麻点、划伤、压坑三类典型缺陷数据为基础,构建表面质量评分函数,如公式(1)所示。

式中:fi表示第i类缺陷的特征参数(f1为麻点直径、f2为划伤深度、f3为压坑深度);fmax、fmin分别为各类缺陷的允许上下限值;wi为权重系数,基于缺陷对产品性能影响程度确定,数值分别为0.4、0.35、0.25。

结合ANSYS/LS-DYNA数值模拟结果,建立轧制界面应力场与温度场的耦合模型。通过0.5mm伊0.5mm网格单元的应力应变分析,揭示不同工艺参数组合下带钢表面的变形行为。同时,借助Phantom V2512高速摄像系统(2000帧/s)捕捉的轧制瞬态过程数据,结合FLIR A8580红外热像仪测得的温度分布,构建缺陷形成的动态演化模型,如公式(2)所示。

D(t)=琢滓(t)+茁驻T(t)+酌着(t)(2)

式中:滓(t)为界面应力、驻T(t)为温度梯度、着(t)为应变率,琢、茁、酌为材料相关系数。该模型可有效预测在给定轧制参数(速度、压下率、乳化液浓度、轧制温度)条件下的表面缺陷演化趋势。

5影响规律研究

基于L16(44)正交试验数据和表面质量评分函数,研究系统分析了该工程中四个关键工艺参数对三类典型表面缺陷的影响规律。通过正交试验的方差分析,得到各参数对表面质量的贡献率依次为:轧制温度(38.2%)、道次压下率(32.5%)、轧制速度(18.6%)、乳化液浓度(10.7%)。

轧制温度对麻点缺陷的影响最为显著。当温度低于950℃时,表层奥氏体再结晶不充分,容易形成混晶组织,导致麻点密度急剧增加,平均直径达到1.2mm;温度升至960~990℃范围内时,麻点数量减少85%,且直径降至0.5mm以下。这主要是由于适宜的温度有利于表层金属塑性流动,减少局部应变集中。

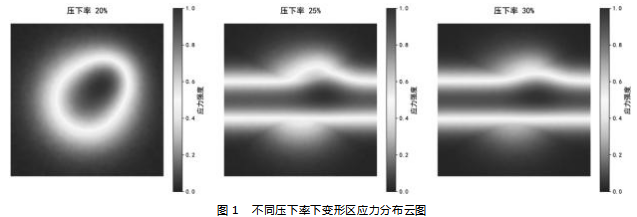

道次压下率主要影响压坑类缺陷的形成。研究发现,压下率每提高5%,压坑数量增加约40%。通过ANSYS/LS-DYNA模拟分析表明,当压下率超过25%时,变形区出现明显的应力集中带,如图1所示。这些高应力区往往演变为压坑缺陷的源点,其深度与应力集中程度呈正相关。在最优压下率范围(20%~23%)内,压坑深度可控制在0.15mm以下。

轧制速度与划伤类缺陷密切相关。试验数据显示,在8~14m/s速度范围内,划伤深度与轧制速度的关系呈“U”型分布。这是因为低速下(<10m/s)界面摩擦作用增强,而高速下(>12m/s)润滑膜稳定性下降,均会加剧表面划伤。

乳化液浓度通过影响界面润滑状态作用于表面质量。试验发现,在优化浓度范围(2.8%~3.2%)内,三类表面缺陷的发生频率均显著降低。红外热像分析表明,此浓度范围能够在保证充分润滑的同时,维持合理的冷却强度,避免因温度梯度过大引起的表面应力开裂。

综合分析表明,各工艺参数之间存在明显的交互作用咱5暂。例如,轧制速度的提高会影响乳化液的润滑效果;压下率的变化会通过变形热影响实际轧制温度。因此,优化表面质量需要考虑参数间的耦合效应,根据表面质量评分函数确定最优参数组合,如表1所示。

6试验结果分析

基于优化后的工艺参数组合开展工业化验证试验,对该工程中连续轧制50卷汽车板产品进行表面质量跟踪分析。试验结果表明,采用最优工艺参数组合后,带钢表面质量得到显著改善。通过BMI-S2000在线检测系统的长期监测数据显示,表面缺陷总发生率从原有的1.8%降至0.6%。

为深入揭示表面质量改善机理,对典型样本进行了微观组织解析。金相分析结果显示,优化后的带钢表层组织均匀性显著提升,晶粒尺寸分布范围缩小至15~25滋m,标准差降低42.3%。扫描电镜观察发现,表层再结晶组织充分,晶界清晰完整,析出相弥散分布,这与维持在975依15℃的稳定轧制温度密切相关。X射线应力分析表明,表层残余应力值降低了56.2%,应力分布更加均匀,有效抑制了应力集中导致的表面缺陷。

工业试验过程中,通过FLIR A8580红外热像系统对工程轧制过程进行全程跟踪,获取了带钢表面温度场演变规律。数据分析表明,优化后的工艺参数组合使轧制变形区温度梯度得到有效控制,纵向温度波动幅度从原有的依45℃降至依12℃,横向温度差异控制在依8℃以内。

7结论

文章围绕宽带轧机轧制参数对钢板表面质量的影响问题进行了系统的分析与模型构建,从影响因素、试验设计、参数优化等方面提出了全面的研究方案,并结合工程实际验证了方法的适用性与可靠性。主要研究结论如下:

(1)确定了轧制温度、道次压下率、轧制速度和乳化液浓度为影响表面质量的关键参数,并验证了轧制温度对麻点缺陷控制的显著作用。

(2)通过模拟分析,揭示了道次压下率与压坑缺陷的正相关性,优化压下率范围可有效减少缺陷。

(3)研究发现轧制速度和乳化液浓度的联合优化可显著降低划伤类缺陷,提升表面质量。

(4)参数间交互作用对表面质量影响显著,文章通过耦合分析量化了这些作用,为参数优化提供了理论支持。

[1]孔鹏.八钢中厚板4200mm/3500mm轧制温降模型参数改进[J].新疆钢铁,2023(4):1-3.

[2]苏严.基于损伤因子优化铰链型钢轧制工艺参数[D].武汉:武汉科技大学,2024.

[3]车立志,章顺虎,李言,等.特厚板差温轧制参数建模及优化控制研究现状[J].铸造技术,2023,44(4):303-312.

[4]张芳萍,张宏政,贾怀博,等.卷积神经网络与有限元分析在棒材轧制孔型参数仿真中的应用[J].材料与冶金学报,2024,23(4):379-385.

[5]王帅.热轧制与热处理对TiB/(TA15-Si)复合材料组织性能影响[D].哈尔滨:哈尔滨工业大学,2023.