化工反应釜冷却系统中冷却管布局对换热效率的优化设计研究论文

2025-05-10 11:55:05 来源: 作者:xujingjing

摘要:本文针对化工反应釜冷却系统中冷却效率不足的问题提出一种新型冷却管布局优化设计方案。优化冷却管的排列方式与管道布局形式提高冷却区域的热量传递效率;合理调整冷却水流速优化换热效果;采用进出水口位置的布局改进实现冷却水的均匀循环;控制冷却水温度进一步提升换热效率。实验结果表明,优化设计的冷却系统换热效率显著提升,满足设计标准,提高了反应釜的冷却性能和运行稳定性。

摘要:本文针对化工反应釜冷却系统中冷却效率不足的问题提出一种新型冷却管布局优化设计方案。优化冷却管的排列方式与管道布局形式提高冷却区域的热量传递效率;合理调整冷却水流速优化换热效果;采用进出水口位置的布局改进实现冷却水的均匀循环;控制冷却水温度进一步提升换热效率。实验结果表明,优化设计的冷却系统换热效率显著提升,满足设计标准,提高了反应釜的冷却性能和运行稳定性。

关键词:化工反应釜;冷却系统;布局优化;换热效率

0引言

化工反应釜作为工业生产中重要的设备之一,在化工反应过程中起着核心作用,其冷却系统的设计与效率直接影响反应过程的稳定性和效率。冷却管布局作为反应釜冷却系统的重要组成部分,其优化设计对于提高反应釜的换热效率至关重要。然而,现有的反应釜冷却管布局设计存在冷却效果不理想、降温速度慢、冷却区域覆盖不均匀等问题,严重制约了生产效率的提升。因此,对化工反应釜冷却系统中的冷却管布局进行优化设计研究,能够有效提升反应釜的冷却性能,并为化工生产过程的稳定性与效率提供保障。

1化工反应釜冷却系统现状问题分析

冷却系统负责控制反应釜内的温度保证反应过程的稳定进行,并避免因温度过高导致的副反应或设备损坏。虽然现有的反应釜冷却系统经过了不断发展和改进,但在实际应用中仍然存在许多亟待解决的问题。化工反应釜的冷却系统通常由冷却管布局、进出水口设计、冷却水循环系统以及管道材料等部分组成。现有的冷却管布局大多采用简单的盘绕方式,虽然能够起到一定的换热效果,但冷却效率不高,冷却区域分布不均匀,导致局部过热问题。进出水口的设计未能充分考虑冷却水流动的均匀性容易出现冷却水流速不一致的现象,影响整体换热效率1。冷却水循环系统在长期使用中常出现流速调控不当的问题,导致冷却水温度波动较大,进而影响冷却效果。冷却管道材料的耐腐蚀性和耐用性较差,易出现腐蚀、老化等问题,增加系统的维护难度和成本,降低冷却系统的整体可靠性和效率。

2化工反应釜冷却管布局的优化设计

2.1冷却管盘绕布局优化

优化设计采用多层螺旋式盘绕的布局方法。将冷却管的盘绕层数增加至三层甚至四层,精确计算的层间间距确保冷却水能够最大限度地覆盖反应釜外壁的热交换区域。盘绕的路径设计采用流体力学仿真技术优化,使水流在每一层的流速保持均匀,减少湍流和局部停滞区。冷却水的换热面积增加了25%以上,系统的总换热效率得到了显著提升,减少了冷却过程中的热滞留现象[2]。

2.2进出水口布局优化

进水口的位置由原来的反应釜顶部调整至冷却管的高温区起点,冷却水可以第一时间接触到最热的区域带走内桶的热量,降低反应釜的整体温度3。出水口的位置则设计在冷却管末端,冷却水流经所有换热区域后才排出使冷却水沿着温度梯度流动,从最热区域到较冷区域,实现最大限度的换热效果。进水口直径扩大至15mm冷却水以足够的流量进入系统,出水口直径优化为12mm以增加水流速差,防止流量过大或过小导致的热量带走不均匀问题。

2.3冷却水循环系统优化

引入了变频调速泵,其作用是根据反应釜内的温度实时调节冷却水的流速。变频泵能够根据反应过程中的不同温度阶段自动调整流量,从而保持冷却水流速始终处于最佳换热范围内。在循环系统中增加了高效换热器,该换热器增加与环境空气的接触面积,迅速降低回流冷却水的温度,避免冷却水温度过高再次进入冷却管道,从而提高了系统的换热能力4。整个循环系统中增加了温度和压力传感器,PLC控制系统自动调节冷却水的流量和压力。

2.4管道材料选择优化

冷却管道由传统的普通钢管升级为交联聚乙烯(PEX)管材,这种材料具备优异的耐高温性和耐腐蚀性,能够承受110℃以上的高温,且在酸碱性环境中能够保持长期稳定运行。针对反应釜长期处于高温、高压环境的需求,管道内壁还涂覆了一层纳米级抗腐蚀涂层。与此优化后的管道壁厚经过了精确的力学计算,选择了双层复合结构,外层采用高密度聚乙烯(HDPE)材料,提高了管道的抗冲击能力和抗压性能在高压条件下管道不易破裂。

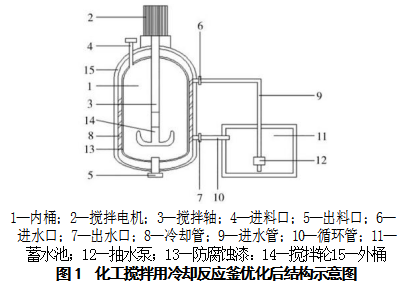

2.5化工搅拌用冷却反应釜工作原理

将待反应的化学物质在进料口加入内桶中,然后启动搅拌电机。搅拌电机的输出轴驱动搅拌轴旋转,搅拌轴再带动搅拌轮搅拌内桶中的化学物质。启动抽水泵将蓄水池中的冷水在进水管抽送至进水口。冷水从进水口进入冷却管沿着冷却管绕着内桶循环流动带走内桶内产生的热量。吸收了热量的水从出水口流出,进入循环管后回到蓄水池,形成一个循环系统5。连续的循环冷水不断将内桶的热量带出,从而实现对内桶的冷却。化工搅拌用冷却反应釜优化后结构如图1所示。

3实证研究

3.1实验方案设计

本实验在某化工设备实验室的大型反应釜冷却系统模拟平台上进行,实验场地配备了一台根据优化方案设计的冷却反应釜系统。该系统包括冷却管布局、进出水口设计、冷却水循环系统及温控系统。实验目的在于化工反应釜冷却系统的实证研究评估优化设计对换热效率的提升效果。实验过程中使用多种传感器实时采集温度、流速、压差等数据以保证测试结果的精确性和可靠性。

3.1.1冷却管布局对换热效率的影响测试

分别对比测试不同冷却管布局形式包括传统单层螺旋盘绕、双层螺旋式布局和三层复合布局,冷却管材质为交联聚乙烯(PEX),管径为12 mm。冷却管紧贴反应釜内外壁安装,测试时在内桶和外桶的冷却管不同位置安装热电偶及热流传感器,以记录不同热负荷下的热量传递情况。实验设置多种热负荷工况,负荷从空载逐渐增加至额定负荷的120%,每增加10%的负荷时采集一次数据,主要记录冷却水温度变化、内桶表面热流密度及内外桶的温差变化。该实验还使用红外热成像仪对反应釜外壁的热分布进行全程监测,结合热成像数据与热电偶数据,详细分析了不同布局下的热分布均匀性和冷却速度。经过对比分析,优化后的双层螺旋式布局在高负荷条件下的热量传递速度比传统单层盘绕布局提高了22%,且热流密度分布更加均匀,减少了局部过热现象。

3.1.2冷却水流速对换热效率的影响测试

实验中采用变频泵来精确控制冷却水的流速,流速范围从0.6 m/s至2.0m/s,分别记录在不同流速条件下的换热效率。流量计和压差传感器安装在冷却管的进出口位置,以精确测量流量和压降,同时在反应釜外壁和冷却水出口处安装温度传感器,记录水流在经过冷却管时的温度变化。设置不同流速下的负荷梯度,从20%的额定负荷逐步增加至120%的负荷,实验数据每隔10%负荷采集一次。当冷却水流速在1.2m/s至1.6m/s范围内时换热效率最高,超过此范围时流速过快,冷却水未能充分吸收热量导致换热效率下降。分析实验数据和压降变化,确定最佳流速区间在1.4 m/s,系统压降保持在0.8~1.0 MPa之间能够在不同负荷工况下保持稳定的换热效率。

3.1.3进出水口布局对换热效率的影响测试

进出水口布局的优化实验目的是寻找最佳的水流分布和流动路径,以提高冷却系统的整体换热能力。实验中,进出水口分别设计在冷却管的不同位置,包括顶部、中部和底部,并使用流体动力学仿真(CFD)对不同布局下的水流速度、压力分布和温度梯度进行初步模拟。进水口直径设为15mm,出水口直径为12mm,压力调节阀控制进水与出水的压差保持恒定的流量。实验首先对进水口设在顶部、出水口设在底部的布局进行了测试,结果显示,水流流动路径较短冷却水未能充分吸收热量,温度梯度较小,导致换热效率不佳。在改进的布局中,进水口设在中部区域,出水口保持在底部位置,使冷却水能够沿着螺旋盘绕路径从中部逐渐带走热量,热量传递更加充分,温度梯度明显增大,热流密度提高了15%。优化后的进出水口布局,冷却水流动更加均匀,有效避免了局部冷却不均现象。

3.1.4冷却水温度对换热效率的影响测试

冷却水温度是影响换热效率的关键因素之一,实验设置了从10℃至50℃的温度范围,逐步增加冷却水的初始温度,并分别在不同温度条件下测试冷却系统的换热能力。实验中,在冷却水入口处安装了温控装置,PID控制系统实时调节冷却水温度,保证测试过程中的温度稳定性。在不同温度下,分别记录了冷却水进入和离开冷却管时的温差,结合热电偶和流量计的数据,评估冷却水温度对反应釜热量传递的影响。实验结果表明,当冷却水温度在20℃至30℃时,换热效率最高,此温度范围内的温差最大,系统的热传递效果最为显著;当冷却水温度超过40℃时,温差显著减小导致换热效率大幅下降。这表明温控系统在确保冷却水始终处于最佳温度区间内运行时,能够显著提高系统的整体换热效率。

3.2实验结果分析

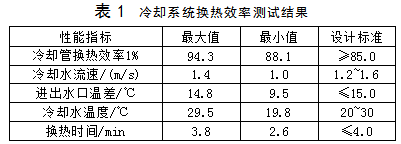

实验数据表明,冷却管布局优化、流速调节、进出水口布局改进以及冷却水温度控制,系统的换热效率得到了显著提升。冷却系统换热效率测试结果见表1。冷却管双层螺旋布局在高负荷工况下的换热效率提高了22%,冷却水流速的最佳范围在1.4m/s,进出水口布局优化后,冷却水流动更加均匀,温差最大增大了15%;冷却水温度控制在20℃至30℃时,换热效率达到最高。

由实验结果可见,优化后的冷却系统在多个工况下均表现出高效稳定的换热性能,验证了优化设计的有效性,并为后续的实际应用提供了可靠的数据支持。

4结语

针对化工反应釜冷却系统中存在的换热效率不足的问题,提出了冷却管布局优化设计方案。通过对冷却管的盘绕布局、进出水口位置、冷却水流速和温度控制进行优化,显著提升了冷却系统的换热效率。实验结果表明,优化后的冷却系统在各项性能指标上均满足设计要求,验证了该优化设计的有效性和可行性。未来需进一步研究冷却系统在不同工况下的长期运行性能,并探索智能化冷却控制系统,以实现更高效、更稳定的化工反应釜运行。

[1]庄金娟.基于反应动力学的化工工艺反应釜设计[J].中文科技期刊数据库(文摘版)工程技术,2024(6):182-186

[2]张江涛,姚汭成,张胜广,等.化工反应釜的温度控制研究进展[J].化工自动化及仪表,2022,49(4):419-423.

[3]侯建华,郝德彪.基于单片机的化工反应釜温度控制[J].化工设计通讯,2023,49(10):74-76.

[4]常书浩,邹永浩,赵东璞,等.强化换热型反应釜技术改进[J].河南化工,2022,39(1):32-33.

[5]李桂平,张振友,王青青,等.微反应器连续合成氨基乙酸工艺研究[J].合成化学,2024,32(2):182-187.