化工制药过程中残渣燃烧固氯实验研究论文

2025-05-10 12:01:11 来源: 作者:xujingjing

摘要:为解决化工制药残渣处理中的环境污染问题,进行了残渣燃烧和固氯方式的研究。结果发现,残渣与木屑混合物燃烧效益高,且氧化钙固氯效果优于碳酸钙。结论指出,优化燃烧条件并使用适宜比例的氧化钙作为固氯剂,可实现高效固氯并减少含氯气体排放。

摘要:为解决化工制药残渣处理中的环境污染问题,进行了残渣燃烧和固氯方式的研究。结果发现,残渣与木屑混合物燃烧效益高,且氧化钙固氯效果优于碳酸钙。结论指出,优化燃烧条件并使用适宜比例的氧化钙作为固氯剂,可实现高效固氯并减少含氯气体排放。

关键词:化工制药;固氯;残渣固料

0引言

在化工制药领域,随着生产技术的不断进步和装备的持续升级,药品的生产效率和质量得到了显著提升1]。然而,这一过程中不可避免地会产生大量化学残渣,这些残渣成分复杂且往往具有一定的毒性[2]。

传统的处理方式,如焚烧,不仅无法有效利用燃烧产生的热能,还可能产生包括氯化氢在内的有毒有害气体,对环境和人类健康构成严重威胁3。因此,开展化工制药工艺残渣燃烧过程中的固氯实验研究显得尤为重要[4]。通过探讨有效抑制残渣燃烧过程中氯化氢生成的方法,通过添加固氯剂等措施,提高固氯效果,减少有毒气体的排放。这不仅有助于实现化工制药废渣的无害化处理,还能为相关领域的环保工作提供有益的参考和借鉴5。

1化工制药残渣固料燃烧实验研究

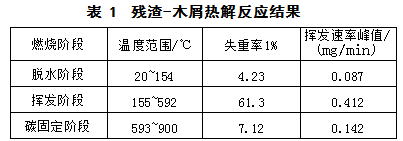

热重法是一种热分析技术,通过程序控温,测量样品质量随温度或时间的变化。其原理在于,物质在加热过程中会因分解、升华、氧化等反应导致质量变化,热重曲线能直观反映这些变化。实验所选用残渣为化工制药残渣以及木屑的混合物。对混合物成分以及特性进行分析,残渣及木屑水分质量分数分别为6.53%及7.23%,灰分质量分数分别为12.9%及1.36%,并且,木屑及残渣含碳质量分数均为50%左右,残渣含氯质量分数为1.86%。

本次实验所用仪器为热重分析仪,选取10mg木屑及残渣混合样品置于金属篮中,将样本从初始实验温度25℃进行升温,每分钟上升20℃,实验时间为40分钟,最终热解温度维持在900℃,残渣-木屑热解反应结果如表1所示。整个热解反应主要分为三部分。首先是脱水阶段,原料在高温下失去水分,变得更为干燥;接着是挥发阶段,随着温度继续升高,原料中的轻质组分开始挥发,形成气体和液体产物;最后是碳固定阶段,剩余的重质组分经过进一步热解,逐渐形成较为稳定的固定碳结构,即焦炭或炭黑。三个阶段失重率合计为72.65%,表明木屑-残渣混合物具有较高的燃烧效益。

综合分析可得,有机物热解反应的收率受原料结构、物理形态及热解条件影响。反应能量需求与产物生成比相关,后者受加热速度、温度及原料粒度制约。低温低速加热促进热稳定性固体生成,而高温高速则导致全面裂解,气体组分增多。原料粒度大时,传热时间长,二次反应多。热解产物能量高低取决于氢转化比例。木屑-残渣原料成分复杂,难以精确描述其结构与反应过程。热解过程分阶段进行,初期脱水及小分子生成,中期大分子断裂产生气体与液态产物,后期则主要为缩聚、脱氢及二次反应。

2燃烧过程固氯方式研究

2.1燃烧过程固氯实验方法

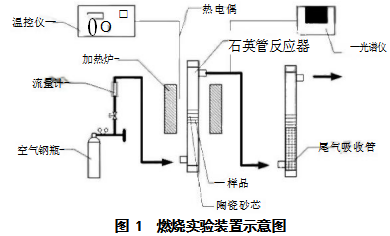

取10mg样品放置于样品篮中,从室温20℃开始升温,升温速率为25℃/min,升温至783~1053K,空气流速为25mL/min。监测仪器选用温控仪以及光谱仪,将空气钢瓶中的气体匀速输送到石英管反应器中,并通过热电偶对温度进行检测。反应后的尾气输送到尾气吸收管进行吸收,并进行测定,具体实验装置示意图如图1所示。

化工残渣燃烧固氯效果受多重因素影响。关键在于燃烧温度需适中,过高或过低均影响氯化氢释放与固氯剂反应效率。固氯剂种类及添加量直接影响固氯能力,适宜配比至关重要。此外,助燃剂种类及添加方式亦能调节燃烧条件,间接影响固氯成效。

具体固氯测定流程为:在反应过程中,收集尾气,并使用氢氧化钠溶液进行鼓泡吸收处理,以去除尾气中的氯化氢。通过调节空气流量,设置每20~30mL/min为最佳流量。对样品进行干燥和研磨处理,以便备用。分析残渣的组成元素,并测量其在不同温度下的热分解情况。探究氯化氢的浓度与反应温度等其他物理量的关系,并记录相关数据。评估固氯效果,比较不同固氯剂的固氯效果。

2.2温度对脱氯效果影响

准备不同比例的吸收剂与化工残渣混合物,保持其他实验条件保持一致。接着,将混合物置于燃烧装置中进行燃烧,观察并记录燃烧过程中氯的释放情况。最后,通过化学分析等方法测定燃烧后残渣中的氯含量,从而评估不同固氯剂添加比例下的脱氯效果。通过对比不同比例下的实验结果,得出最优的固氯剂添加比例。

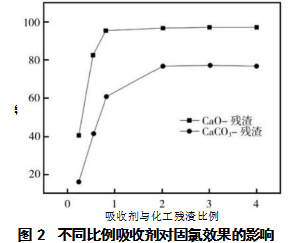

图2为不同比例吸收剂对固氯效果的影响,可以看出,随着吸收剂比例的增大,固氯的效果随之增加,并在达到一定比例时吸收量达到稳定。当CaO作为吸收剂时,吸收剂与化工残渣质量比例为1:1时,吸收速率开始递减,并在1:1.93时达到动态稳定状态,吸收量不在增加。当CaCO₃作为吸收剂时,吸收剂与化工残渣质量比例为1:0.5时,吸收速率开始递减,并在1:0.9时达到稳定状态,吸收量不在增加。相比之下,CaO作为吸收剂吸收效果更好,最优吸收剂比例为1:0.9,脱氯效果接近88%。

上述现象的原因主要在于固氯反应的动力学和热力学特性。随着吸收剂与试样摩尔比的增大,固氯剂与氯的接触机会增多,从而提高了固氯效果。由于氧化钙的活性高于碳酸钙,更容易与氯发生反应,因此其固氯效果更佳。然而,当固氯剂添加量增加到一定程度时,反应趋于饱和,固氯率增长放缓,这是因为此时固氯反应受动力学限制,氯离子的扩散速度成为主导因素。

2.3固氯剂比例对脱氯效果影响

准备不同比例的固氯剂与化工残渣混合样品,确保实验条件一致。接着,将混合样品置于反应装置中,进行燃烧或加热反应,模拟化工残渣处理过程。然后,收集反应后的气体和固体产物,通过化学分析测定氯含量,评估脱氯效果。最后,对比不同固氯剂比例下的脱氯效果,分析得出最佳固氯剂添加比例。

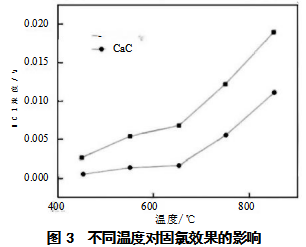

图3为不同温度对固氯效果的影响,在升温初始阶段,反应器尾气中氯化氢的浓度较低,表明了氧化钙与含氯物质之间具有较高的脱氯效果。然而,随着温度的持续上升,HCl的浓度开始逐渐增加,特别是在达到920℃后,固氯效果显著变差。CaCO₃也有类似的化学现象,并且适宜温度相比CaO较高。

这一现象的主要原因在于氧化钙的固氯反应是一个可逆过程。在较低温度下,反应向生成稳定氯化物的方向进行,有效脱除尾气中的氯。但当温度超过某一临界值时,生成的氯化物开始分解,重新释放出HCl,导致脱氯效率急剧下降。此外,随着温度的进一步升高,反应体系中的物质状态也发生变化。当温度达到约另一特定温度时,燃烧残渣呈现熔融状态,吸收剂与燃烧产物发生胶结。这种物理状态的变化导致原本作为扩散通道的微孔消失,阻碍了氯化物进一步向吸收剂内部扩散,从而限制了脱氯反应的深入进行。因此,在高温条件下,氧化钙的脱氯效果受到显著影响,较适宜的温度为850~900℃。

3结论

1)化工制药残渣与木屑混合物在热解过程中表现出较高的燃烧效益,热解分阶段进行,包括脱水、挥发和碳固定阶段。原料结构、物理形态及热解条件对产物生成有显著影响。

2)固氯实验表明,氧化钙作为固氯剂效果优于碳酸钙,最优添加比例为1:0.9,适宜温度为850~900℃。温度过高会导致固氯效果下降,主要因为氯化物分解及燃烧残渣物理状态变化,限制了脱氯反应的深入进行。

[1]王志霞,吴彤珊.基于化工设备自动化控制的制药工艺优化策略研究[J].流程工业,2024(12):64-68.

[2]顾真.探究化工制药工艺过程的新型优化方式[J].科技风,2024,(13):95-97.

[3]尚志民.化工制药工艺中存在的问题及优化措施[J].化工设计通讯,2023,49(11):220-222.

[4]李玉茹,薛允菊,韩瑞.化工制药工程工艺优化[J].化工设计通讯,2023,49(8):192-194.

[5]陈洋.化学制药工艺优化方式与相关问题研究[J].产业科技创新,2023,5(4):50-52.