化学除油器在直接冷却水系统中的应用论文

2025-04-19 14:32:25 来源: 作者:xujingjing

摘要:化学除油器作为一种水处理设备,在钢铁及石油化工行业得到了广泛的应用。文章根据高速棒材生产线轧钢废水处理水质要求,结合项目实际情况,通过对比化学除油与稀土磁盘两种废水处理工艺可知,在水质效果稳定性方面,化学除油器工艺比稀土磁盘稳定,增效的办法更多,且处理效果更好。同时,在节省建设用地、降低一次性投资费用方面都有较大的优势。文章根据工艺要求提出了化学除油器设备的设计方案,论述了化学除油器工艺流程、工作原理、药剂投加特点与应用,以期为相关行业发展提供参考。

摘要:化学除油器作为一种水处理设备,在钢铁及石油化工行业得到了广泛的应用。文章根据高速棒材生产线轧钢废水处理水质要求,结合项目实际情况,通过对比化学除油与稀土磁盘两种废水处理工艺可知,在水质效果稳定性方面,化学除油器工艺比稀土磁盘稳定,增效的办法更多,且处理效果更好。同时,在节省建设用地、降低一次性投资费用方面都有较大的优势。文章根据工艺要求提出了化学除油器设备的设计方案,论述了化学除油器工艺流程、工作原理、药剂投加特点与应用,以期为相关行业发展提供参考。

关键词:水处理;化学除油器;工艺设计

1水处理工艺流程简述

1.1化学除油器工艺处理流程

生产废水重力流回旋流沉淀池,进行氧化铁皮沉淀处理后,经过提升泵组泵送到管道混合器。PAC加药装置在管道混合器处投加电介质类凝聚剂进行凝聚后,生产废水流入化学除油器进水管。PAM加药装置在进水管处投加高分子油絮凝剂,然后生产废水进入化学除油器搅拌桶并产生絮凝作用形成矾花,矾花等絮凝物在化学除油器沉降区下沉至底部,通过定期打开排污阀门排至污泥池进一步沉淀后用槽车转运,污泥池内的上清液自回流到旋流沉淀池。经化学除油器处理干净的生产用水流进热水池,通过热水提升泵组泵送到冷却塔进一步冷却,冷却后的生产用水再通过供水泵组送到生产现场供各用户使用。用后的废水经冲渣沟回流旋流沉淀池,完成循环。

1.2稀土磁盘工艺处理流程

生产废水重力流回旋流沉淀池,进行氧化铁皮沉淀处理后,经过提升泵组泵送到管道混合器,PAC加药装置在管道混合器处投加除油絮凝剂A进行凝聚,随后生产废水流入稀土磁盘进水管。PAM加药装置投加除油絮凝剂B,然后生产废水进入稀土磁盘,通过稀土磁盘的吸附与刮除作用,把含铁尘泥滑到压榨脱水机进行脱水,污泥进入污泥池后用槽车转运,污泥池内的上清液自回流到旋流沉淀池。经稀土磁盘处理的生产废水流进平流池进一步沉淀,并用浮油回收机把水池表面的油脂排出回收,干净的热水流进热水池,然后通过热水提升泵组泵送到冷却塔进一步冷却,冷却后的生产用水再通过供水泵组送到生产现场供各用户使用。用后的废水经冲渣沟回流旋流沉淀池,完成循环咱1暂。

2化学除油器与稀土磁盘处理流程比对

2.1一次性投资费用比对

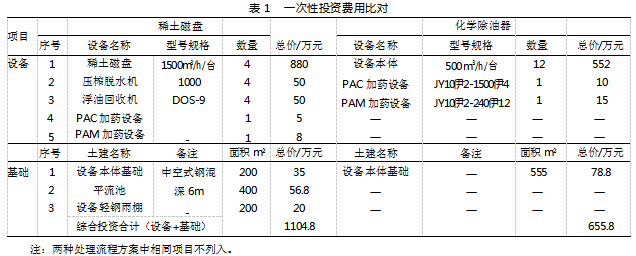

化学除油器与稀土磁盘处理流程一次性投资费用比对,由表1数据可知,①在处理水量为6000m3/h时,化学除油器一次性投资比稀土磁盘少449万元,约40.6%;②化学除油器占地比稀土磁盘少45m2,约7.5%。

2.2药剂费用比对

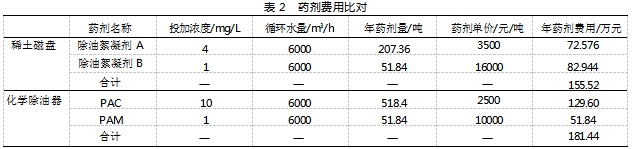

化学除油器与稀土磁盘处理流程药剂费用比对,如表2所示,由表2数据可知,处理6000m3/h轧钢废水化学除油器年药剂费用比稀土磁盘高25.92万元,高出约16.7%。

2.3设备运行维护费对比

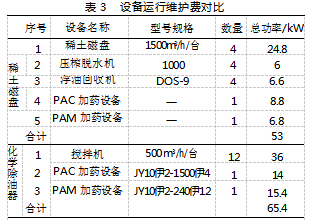

化学除油器与稀土磁盘处理流程设备运行维护费对比,如表3所示,由表3数据可知,按“年电费=总功率×0.8(用电负荷系数)伊7500h伊0.6元/度”计:稀土磁盘年电费为53伊0.8伊7500伊0.6=19.1万元;化学除油器年电费为65.4伊0.8伊7500伊0.6=23.5万元。即处理6000m3/h轧钢废水化学除油器的年电费比稀土磁盘高4.4万元。

2.4水质处理效果

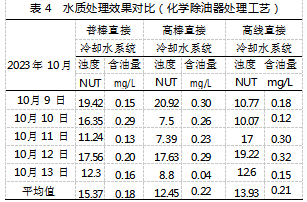

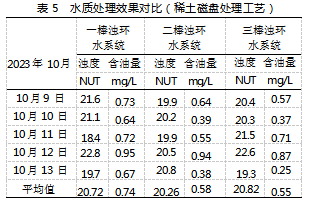

化学除油器与稀土磁盘处理流程水质处理效果对比,如表4、表5所示。

从表4、表5可见,化学除油器处理的水质指标平均值与稀土磁盘处理工艺对比:化学除油器处理工艺浊度平均值比稀土磁盘处理工艺低6.7NUT,化学除油器处理工艺含油量平均值比稀土磁盘处理工艺低0.42mg/L。化学除油器处理工艺水质更优,达到了生产要求。

2.5经济技术比对分析

以处理水量6000m3/h计,化学除油器轧钢废水处理工艺比稀土磁盘处理工艺在一次性投资费用上节约449万元,占地面积也比稀土磁盘工艺少45m2,为企业的发展与产线布局预留了更大的空间。由于稀土磁盘在使用过程中磁力会不断弱化,效果不断变差,而且稀土属国家战略物资,价格日益昂贵,而化学除油器则优势凸显。由于通过药剂浓度调节更易实现水质效果改善,而稀土磁盘效果变差时只能通过更换稀土磁盘来解决,因此在处理轧钢废水的效果稳定性上化学除油器工艺比稀土磁盘稳定,增效的办法更多,处理效果也比稀土磁盘工艺更好。但化学除油器处理工艺中年药剂费用比稀土磁盘高25.92万元,一旦加药不足或不均匀就会引起水质变差。设备运行维护费用上化学除油器工艺年耗电费用比稀土磁盘高4.4万元。通过以上分析,化学除油器工艺能够获得更好的水处理效果,效果稳定性更强,同时节约了建设用地,降低了一次性投资费用。在主体设备的使用寿命上,稀土磁盘约10~12年,化学除油器通常可达到15年以上。为此,项目决定采用化学除油器处理工艺咱2暂。

3化学除油器设计

第一,化学除油器是为处理旋流沉淀池泵站送来的含油、含氧化铁皮轧钢废水设计的。根据防钢项目高速棒材水处理站处理总水量6000m3/h要求,共设计化学除油器12套,每套处理水量为500m3/h。化学除油器设计表面负荷按6m3/m2/h设计。12套化学除油器分双排布置,每排6套。化学除油器设备区总长伊总宽伊总高=51.6m伊18.6m伊6.5m。

第二,化学除油器是集化学反应区、聚凝区、沉淀区、清水区为一体的一元化设备。通过投加化学药剂,经混合反应后使水中的油类、氧化铁皮等悬浮物通过凝聚、絮凝作用沉降分离出来,达到净化水质的目的。预计处理效果可达到:进水含油量≤130mg/L、悬浮物含量≤300mg/L时,处理后的出水含油量5~10mg/L、浊度≤20NTU、悬浮物含量≤25mg/L,并除去了水中含有的大部分重金属离子,满足了直接冷却水循环使用的水质要求。

第三,投加的药剂共二种,应分开投加且投加先后次序不能改变。其中,第一种属于电介质类凝聚剂如硫酸铝、复合聚铝等,投入静态管道混合器中。静态管道混合器共2台,分别安装于来自旋流沉淀池到化学除油器的2根进水的主管道上。第二种是油絮凝剂,它是一种特制的高分子油絮凝剂,投加到每套化学除油器中部第二混合反应室内。

第四,轧钢废水经加药混合后进入反应室和斜管沉淀区,水中油类(浮油和乳化油)和悬浮物经过药剂的凝聚、絮凝架桥作用形成大颗粒絮花,然后沉降到下部泥斗中。沉淀上升的清水溢入集水槽后汇入集水斗,经出水管重力流到循环水泵房的直接水热水池内。下部泥斗中聚集污泥每4h排一次,每次排3~5min左右。排出的污泥经排泥沟排至污泥池。在设备泥斗区设置双侧自动冲泥管,在排泥前进行一次积泥冲刷,以达到彻底排净污泥的目的。排泥周期及每次排放时间可以根据污泥量酌情调整,采用定期自动/手动操作控制,具有远程监控功能。

第五,化学除油器只要投入运行,每到规定排泥时间一定要进行排泥,而且保证排放时间,不能因为污泥池液位及其他条件限制而随意缩短排泥周期、排放时间。否则会造成泥斗排泥不净,填料积淤,出水水质不稳定的问题,严重时会造成填料变形下沉的事故。

第六,在每组排泥管手动蝶阀和电动蝶阀之间接出三通管及手动蝶阀,并接上压力水管,如果排泥管路堵塞时可用压力水进行冲洗,排除故障。

第七,斜管填料是净化处理的核心部分,对其维护得好坏也直接影响设备运行效果。设备顶部中心应设置压力水冲洗管(配软管),使用时应定期(一个月)、不定期(检修、事故停机时)对斜管填料进行冲刷清洗。冲洗时先停止设备进水,将设备内存水排放到斜管填料底部,用压力水软管对准蜂窝斜管孔倾斜方向自上至下冲洗即可,脱落污垢应及时利用排泥系统(手动)排到污泥池中。

第八,系统设置远程集中控制监视设备,能够实现设备的远程启停、运行参数的设置、液位流量自平衡、现场视频监控功能。实现设备自动平稳运行。

4加药装置设计

第一,加药装置是配套化学除油器需要投加化学药剂而设计的。一共设计16台,4台投加电介质类凝聚剂(PAC),两用两备。12台投加高分子油絮凝剂(PAM),每台对应投加一台化学除油器单元。

第二,投加电介质类凝聚剂加药装置4台,串联在一起,2台投药另2台备用。药剂投加量为5~15mg/L(投加量应根据实际生产经验调整),2台加药装置配药一次,12套化学除油设备同时使用,可满足8~16小时的投加量。

第三,投加高分子油絮凝剂加药装置12台,串联在一起,负责12化学除油器单元的药剂投加。投加量为0.5~1mg/L(投加量应根据实际生产经验调整),加药装置配药一次,12套净化装置同时使用,可满足8~10小时的投加量咱3暂。

5污泥排放的后续处理

污泥排放到污泥池后,在污泥池内进行沉淀若干时间,待充分沉淀后即把上清液用提升泵抽回旋流沉淀池。在污泥池里的含铁尘泥累积到设定的量后,用水泵把上清液排净,再用挖掘机装车转运到污泥混配站综合利用。

6需要改进之处

首先,轧钢工艺对直接冷却水的氯离子含量要求在100mg/l以下,化学除油器没有清除氯离子的功能。目前是通过换排水来降低氯离子的含量。因此,轧钢厂水处理系统不宜直接采用氯离子含量超标的回用中水作为补水来源,需要另接原水。

其次,因场地不足的条件限制,化学除油器污泥池仍然偏小,造成化学除油器排泥出来后,污泥沉淀时间不足。影响了污泥沉淀效果,降低了污泥清理效率,需要对污泥池进行扩容改造。

[1]吴元广,彭海春.高效无动力除油除浊净化装置在转炉连铸浊循环水处理中的应用[J].冶金动力,2010(4):83-86.

[2]唐胜卫.化学法除油技术在轧钢含油水处理上的应用[J].工业安全与防尘,2000(6):8-10.

[3]谢涛.紧凑型气浮选装置除油效率提升改造与清洗优化设计[J].石化技术,2021,28(9):73-74.