基于改进解析模型求解最优管线钢矫直规程论文

2025-04-19 13:58:06 来源: 作者:xujingjing

摘要:针对轧制过程中雪橇因子等工艺参数调整不合理,导致厚板头尾波浪弯板形缺陷频发现象,文章基于改进解析数学模型,开发小变形矫直工艺计算应用程序,并在矫直能力允许范围内得到最优矫直工艺规程。结果显示,基于曲率遗传的小变形方案,不仅适用于单电机压,同样适用于整体倾斜式七辊预矫直机,与大变形矫直方案相比,预矫过载次数改善明显。

摘要:针对轧制过程中雪橇因子等工艺参数调整不合理,导致厚板头尾波浪弯板形缺陷频发现象,文章基于改进解析数学模型,开发小变形矫直工艺计算应用程序,并在矫直能力允许范围内得到最优矫直工艺规程。结果显示,基于曲率遗传的小变形方案,不仅适用于单电机压,同样适用于整体倾斜式七辊预矫直机,与大变形矫直方案相比,预矫过载次数改善明显。

关键词:波浪弯;矫直工艺计算应用程序;矫直规程;小变形

南钢开发厚壁海底管线钢咱1-3暂前期板型波浪弯频发,预矫直机频繁卸荷,为了降低卸荷率,亟待开发一种矫直咱4-5暂工艺计算程序。目前,国内在传统矫直模型建立方面趋于成熟,但在预矫直模型方面的研究很少,国内外基于大变形管线开发了辊式矫直机矫直能力模型,为设计辊式矫直机工艺及设备主要参数提供理论依据,但针对厚壁海底管线小变形方案建立矫直模型案例较少。南钢七辊预矫直机矫直能力弱,无法满足厚壁管线钢矫直,文章针对不同原始曲率改进开发矫直工艺计算应用程序。

1材料属性参数

厚板管线钢波浪弯瓢曲厚度规格主要集中于30~45mm,文章以45伊2500mm的X65MS板材为研究对象,矫直温度为750℃,参数如表1所示。

2板材矫直方案分析与应用程序开发

波浪弯缺陷是轧制过程中主要的平面缺陷,通常必须通过多辊矫直来消除此类缺陷。七辊预矫直机是采用交变弯曲变形法矫直板材的矫直机械,板材在辊式矫直机中经过交错排列的矫直辊多次反复弯曲,使原始曲率逐渐减小。由于预矫直工艺不合理,钢板板形合格率低。研究表明小变形矫直过程中矫直力和矫直力矩相对较小,且有效消除了传动中各辊间的负转矩,同时适用于厚板矫直。

2.1矫直模型

本模型采用小变形矫直方案,就是每个矫直辊采用的压弯量恰好能消除前面相邻工作辊处的最大残余曲率,使残余曲率逐渐减小的矫直方案。

已知小变形原则所用的压弯挠度就是弹复曲率,并且没有残留曲率,如公式(1)(2)。

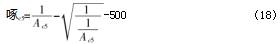

通过求解得到不同原始板形的反弯挠度比值(啄w),算出矫直所需要的压弯挠度,如公式(3)。最后计算出各辊的压弯量,各辊矫直前的原始曲率C0相邻前辊留下的最大残余曲率Cc,如C0i=Cc(i-1),各辊处的残留曲率比Cc是相邻前辊已矫直部位又被压弯后弹复所剩下的曲率比。

通过计算发现一定范围内,相同原始曲率大小,负曲率方向所需反弯曲率比总小于或等于正曲率方向所需反弯曲率比,当A 0=±0.25时,正、负所需塑性变形率分别为75.4%和27%。负值原始曲率A0<0.19时,使用小变形仅发生弹性变形(Cw<1)。正原始曲率板形较负原始曲率板形更加恶劣,将尾部板形调整为微翘更利于矫直,和现场调试结果相同。

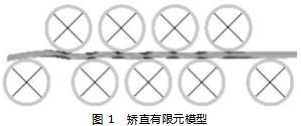

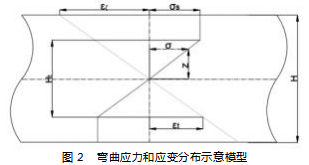

在矫直过程中,钢板每个横截面都按照预定义的曲率序列连续弯曲,如图1所示。由于材料的塑性变形,每一步弯曲都以非线性的方式依赖于前一步。钢板弯矩计算如公式(4)。

式中:B为钢板宽度,H为钢板厚度,Ht为钢板中性层厚度,滓为弹性区内钢板强度,滓s为钢板屈服强度,如图2所示。滓= 弹区比

弹区比 如公式(5)。

如公式(5)。

弹区比与原始曲率和反弯曲率比之和呈反比关系,如公式(6)(7)。

通过计算各辊处的弯矩后,可基于三弯矩方程式计算第i辊的矫直力Fi,如公式(8)。

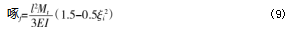

式中:t为矫直辊距。通过挠度计算得到反弯曲率比与挠度的关系,从而得到不同辊所需反弯曲率比,通过解析法算出弹复挠度啄f,用假想外力法按积分式以残留曲率为挠曲函数算出残留挠度啄c,然后两者相加便得啄w=啄f+啄c,首先用材料力学公式计算得弹复挠度,如公式(9)。

式中:l为相邻辊距,弹性极限挠度为啄 ,简化公式(9)可得公式(10)。

,简化公式(9)可得公式(10)。

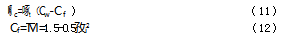

钢板矫直前纵向波形曲率大小不同,通过相同矫直辊后产生的弹复程度也存在差异,需对于残余曲率进行判断,当Cc≤1时其残余挠度可按弹性变形原则进行计算,如公式(11)~(15)。

从而

于是

故得下式

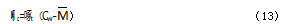

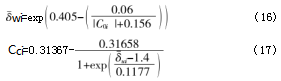

弹性极限挠度为啄= 啄拟合啄wi-C0i和Cci-啄wi关系得公式(16)(17)。

啄拟合啄wi-C0i和Cci-啄wi关系得公式(16)(17)。

2.2矫直工艺分析

钢板在反向弯曲后开始运动,从初始弯曲开始反向弯曲时C0均匀变为Cc1,偏差明显改善。通过计算得到不同原始曲率经过5次反弯矫直,残余曲率趋于0,不同上辊压弯量(下辊为固定辊)随矫直的进行呈线性降低,因此工艺参数可按整体倾斜形式实现。根据式(18)得A 0(0.01,0.47)区间内,45×2500mm的X65MS板材在750℃通过7辊矫直,出口残余弯曲所对应的每米弧长挠度啄c5为0.15~0.22mm/m。通过计算得到不同原始曲率矫直力分布,同原始曲率的矫直力分布差异主要体现在第3、4根矫直辊。

随着原始曲率的增加,矫直力接近极限水平,增幅变缓。为保护设备,需设置矫直力阈值(Flimit),一部分厚度规格和原始曲率无法满足矫直需求,矫直工艺不合理,矫直机会发生过载。通过小变形矫直,宽度为2500mm的X65MS级别钢板满足现有矫直能力。

在矫直能力范围内,当钢板原始曲率和厚度规格一定时,宽度规格超出可矫范围时,波浪弯瓢曲发生率急剧上升。为了实现所有计划品种规格实现可矫,需进一步提升矫直力上限或改善轧制板形缺陷。

2.3矫直工艺参数的确定

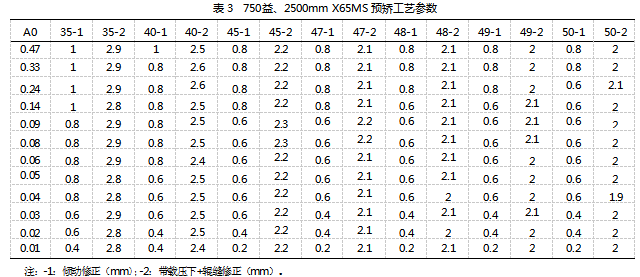

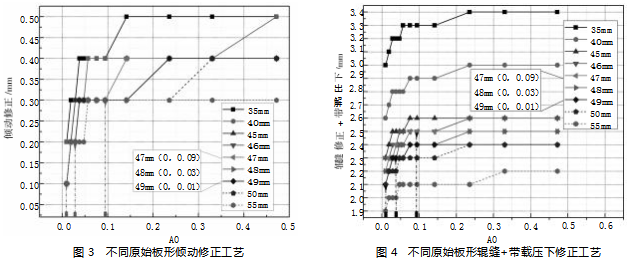

预矫直机三个关键参数为带载压下、倾动修正、辊缝修正。大部分品种预矫直温度为750~830℃,通过数学模型计算宽度为2500mm的X65MS板材在此温度时不同原始曲率值所需矫直工艺,如表3所示。

不同厚度规格和原始曲率所需矫直工艺,如图3和图4,原始曲率0~0.5m-1和厚度规格35~55mm范围内,倾动修正值需在0~0.5mm范围内设定,辊缝修正+带载压下值需在1.9~3.4mm范围内设定。当矫直能力无法满足设计工艺时,需适当下调倾动辊缝值(虚线值)。

3结论

(1)0.01≤A 0≤0.47的矫直力分布差异主要体现在第3、4根矫直辊,当矫直力上限为6500kN时,X65MS矫直温度为750℃时,厚度t≤45mm时,现有宽度w≤2650mm均可实现可矫;当厚度t>45mm时,需要对钢板宽度规格进行限制,随着原始曲率的增大,宽度可矫范围进一步缩小。为了实现所有规格可矫,需要进一步提高矫直设备矫直力上限或降低波浪弯原始曲率。

(2)正原始曲率板形较负原始曲率板形更加恶劣,将尾部板形调整为微翘更利于矫直,和现场调试结果一致。

(3)开发矫直工艺计算应用程序,便于现场矫直工艺制定与优化。

[1]翟冬雨,杜海军,吴俊平,等.X80M直缝埋弧焊管用热轧钢板开发[J].钢铁钒钛,2021,42(1):131-138.

[2]翟冬雨,杜海军,姜金星.特宽幅X70M管线钢工业开发[J].钢铁钒钛,2020,41(1):158-164.

[3]翟冬雨,刘帅,方磊,等.转炉高效复合造渣材料的冶金应用[J].炼钢,2020,36(6):24-29.

[4]翟冬雨,杜海军,姜金星.南钢低温高压服役用30.8 mm伊4342 mm宽板X80M管线钢的开发[J].特殊钢,2019,40(6):42-45.

[5]翟冬雨.X70M级管线钢倍宽生产的工艺研究[J].钢管,2024,53(2):64-68.