碳纤维复合材料汽车防撞梁研究现状论文

2025-03-20 17:26:30 来源: 作者:xuling

摘要:近年来,汽车轻量化发展逐渐得到重视,研究内容主要包括汽车自身结构设计、轻量化材料应用和制造工艺等方面。碳纤维复合材料(Carbon Fiber Reinforced Polymer,CFRP)具有可设计性强、质量轻、强度高、耐冲击、耐腐蚀等优点,是实现汽车轻量化进程中较为突出的材料。

摘要:近年来,汽车轻量化发展逐渐得到重视,研究内容主要包括汽车自身结构设计、轻量化材料应用和制造工艺等方面。碳纤维复合材料(Carbon Fiber Reinforced Polymer,CFRP)具有可设计性强、质量轻、强度高、耐冲击、耐腐蚀等优点,是实现汽车轻量化进程中较为突出的材料。防撞梁是汽车上极其重要的部件之一,能够在汽车发生碰撞时有效地吸收来自汽车碰撞产生的冲击力,从而保护乘客安全。综述了CFRP在汽车防撞梁中应用的研究进展,从材料、结构、工艺3个方面分别进行阐述。旨在拓展CFRP在汽车防撞梁轻量化与安全中的应用范围,为其在汽车工业发展及轻量化中的广泛应用提供参考。

关键词:碳纤维复合材料;防撞梁;结构优化;成型工艺

0引言

碳纤维材料是一种含碳量高达95%以上的高性能材料,它结合了碳材料与纤维材料的固有优势,具有低密度、高强度、质量轻、吸能好等特点。而在汽车领域使用的碳纤维复合材料主要以树脂基体为增强相,与同体积钢铁材料相比,其质量大概为钢铁材料的一半;与同体积铝合金材料相比,其质量大概为铝合金材料的75%左右,具有较好的轻量化效果。不仅如此,碳纤维复合材料在碰撞过程中吸能的能力是钢铁材料的6~7倍、铝合金材料的3~4倍,能够极大地提升汽车的碰撞安全性。因此近几十年来碳纤维复合材料得到了越来越多的关注,成为开发热点[1-4]。

防撞梁是汽车被动安全系统的重要部件之一,能够在汽车发生碰撞时有效地吸收来自汽车碰撞产生的冲击力,能够起到保证车身和乘客安全的作用。

按照防撞梁所保护的位置可以分为前防撞梁、后防撞梁以及车门防撞梁,类型如图1所示[4]。

前防撞梁顾名思义就是用来抵抗汽车前端所发生的碰撞,保护汽车前端的部件,由横梁、吸能盒等零部件组成。而后防撞梁便是用来抵抗来自后方追尾而导致的碰撞,保护汽车后端的零部件。车门防撞梁则是位于车门内板和外板之间的梁,用来提高车门整体的刚度,以便更好地抵抗来自汽车侧面的碰撞[5]。

对碳纤维复合材料汽车防撞梁进行研究,具有较为重要的工程应用价值。本文从材料、结构、成型工艺3个方面分别对碳纤维复合材料汽车防撞梁进行阐述,为其在汽车工业发展中的广泛应用提供一定的参考。

1碳纤维复合材料

在材料方面,汽车制造业正逐渐采用高强度、低密度的轻量化材料以替代传统的重钢构件[6]。为助推碳纤维复合材料在汽车防撞梁应用中的发展,国内外学者对此做了大量的研究工作。

Jalauddian等[7]分别对铝合金、玻纤复合材料和碳纤维复合材料三种类型的前防撞梁进行碰撞仿真对比分析,采用质量、最大吸能量和碰撞峰值力等指标进行综合评价,发现碳纤维复合材料防撞梁的质量最轻,吸能效果最好。KorichoE等[8]将玻璃纤维复合材料和碳纤维复合材料用于替换原钢制防撞梁,并对其进行正面碰撞试验,证明了碳纤维复合材料可以达到更好的碰撞性能,并且具有能够使汽车更加轻量化的潜力。张鑫等[9]分别建立低速碰撞情况下的钢制防撞梁和碳纤维复合材料防撞梁,分析其吸能情况并对碳纤维复合材料防撞梁进行优化,最终发现碳纤维复合材料防撞梁的减重效果高达71.4%,同时比吸能是原防撞梁的3.7倍。肖金涛等[10]使用碳纤维复合材料对汽车的钢制前防撞梁进行替换,并对其进行优化设计。Gao等[11]使用碳纤维增强复合材料对汽车传统铝材防撞梁进行替代。他们的结果都表明替换后的防撞梁质量有明显的降低。仲伟东等[12]通过对比钢材与碳纤维复合材料防撞梁进行了偏置碰撞及前撞试验,通过试验设计,建立响应面模型,采用多目标遗传算法等方法,对所建立的模型进行优化求解。研究发现,碳纤维复合材料防撞梁的比吸能提高了大概1/3,同时质量也有一定程度的降低。

综上所述,CFRP在汽车轻量化和安全性方面具有很大优势,正逐渐成为汽车防撞梁的首选材料,具有广阔的发展前景。

2结构优化研究

对防撞梁进行合理的结构优化是提升防撞梁的碰撞安全性能以及减轻质量的方法之一。且与金属材料相比,碳纤维复合材料具有明显的各向异性,因此,通过合理的构型设计,可实现其力学性能优势沿其传力路径分布,达到最大承载力,降低材料用量。国内外学者对碳纤维复合材料防撞梁的结构优化主要包括碳纤维复合材料防撞梁的夹层结构的设计、防撞梁的截面形状以及铺层进行优化等。

2.1夹层结构

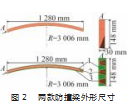

夹层结构由上下两块强而薄的板材以及质量轻的泡沫、蜂窝、波纹等形式的芯材组成。与同类型的实心材料相比,夹层结构具有质量轻、比强度高、比刚度大等特点,已被广泛应用于航空航天和交通运输等诸多领域。部分学者对夹层结构在防撞梁上的应用也进行了相关的研究。阳辉辉[13]设计了一款碳纤维波纹夹层结构防撞梁来替换原来的铝合金防撞梁,如图2所示。在此基础上,采用有限元法,对两种不同类型的防撞梁进行低速碰撞仿真,对比它们的耐撞性能,之后,对其进行优化设计。研究发现最终设计的碳纤维波纹夹层结构防撞梁,不仅其耐撞性能有一定程度的提升同时其质量也有一定程度的降低。

Li等[14]提出一种由碳纤维增强环氧树脂(CF/EP)面板和碳纤维增强聚碳酸酯(CF/PC)波纹夹层芯材制成的CFRP防撞梁,通过冲击实验测试和数值分析评估碰撞性能。并采用Kriging代理模型以及NSGA-II遗传算法对面板和夹层芯的厚度进行多目标优化。结果表明,该种防撞梁在满足碰撞性能的条件下减重35.57%。Chen等[15]设计了不同形状和尺寸的自相似单元,构建了蛇形、竹节和蜂窝3种类型的复合夹层结构并通过3D打印技术进行制备,对其能量吸收性能进行了系统的实验研究,通过对不同结构在压缩过程中的力学响应、能量吸收效率和破坏模式这些数据进行综合分析,揭示了结构比例、单元形状和排列方式对能量吸收性能的影响规律。

综上所述,夹层结构能能够有效地提高撞梁的耐撞性能和轻量化效果,且不同的夹层类型、单元形状、排列方式等都对夹层结构具有一定的影响,之后可以对其进行进一步的分析与研究。

2.2截面形状

防撞梁的截面形状对汽车性能有着重要的影响,不同截面形状的防撞梁会对其强度、刚度以及能量吸收性能等性能进行一定的影响。国内外学者对此进行了相关的研究。Godara等[16]设计了8种不同的碳纤维防撞梁截面形状,包括开口帽型截面、C形截面、开口B截面、闭口B截面、闭口帽截面、E截面,等。通过对其进行低速碰撞仿真,发现开放截面的应力和产生的位移都高于封闭截面。李恒等[17]以某新能源车型前防撞梁为研究对象,对复合材料前防撞梁横梁截面形状重新进行设计,基于成型工艺要求选取了“凸”字形、“凹”字形以及双“凹”字形3种截面形状;通过三点静压仿真分析发现,“凹”字形截面前防撞梁横梁的结构强度和刚度性能优于其他2种结构。Xue等[18]对复合材料汽车防撞梁的耐撞性能进行了评价。使用拉丁超立方采样和响应面试验设计进行多目标优化,并对防撞梁横梁的截面厚度进行优化。结果表明,防撞梁的质量降低了17.4%,比吸能提高了6%。陈静等[19]建立了碳纤维复合材料防撞梁有限元分析模型。并通过试验设计确定其横截面形状与铺层顺序的最优组合,同时利用NSGA-Ⅱ遗传算法,实现汽车防撞梁结构的多目标优化设计。研究结果显示,改进后的防撞梁,不仅耐撞性能提高了重量也减轻了65%左右。

以上这些学者主要是通过对碳纤维复合材料防撞梁的截面形状进行研究,从而提高防撞梁的耐撞性能和轻量化效果。

2.3铺层优化

铺层结构是CFRP结构设计中的核心问题,如何将单层结构的优异性能传递到复合材料整体结构部件上,对铺层结构进行合理的设计并在此基础上进行优化显得极其重要。国内外学者对其进行了一定的研究工作。徐超等[20]对8种铺层结构的碳纤维复合材料进行了拉伸强度、弯曲强度和弯曲模量的测试。结果发现同时包含0°、90°和±45°铺层方向的铺层结构性能最佳,同时要尽量避免将同一铺层集中放置且尽量不要超过4层,以减少两种定向层的开裂和边缘分层。臧杰等[21]以复合材料防撞梁的结构布局和铺层优化为研究对象,采用自适应遗传算法,在结构层次和材料层次上对设计变量进行初始化,从而获得适合于汽车防撞梁的结构/材料集成优化设计方法。研究发现,与优化前相比,防撞梁结构的强度较增幅为81.41%,且最大等效应力下降至64.885 MPa,小于CFRP材料的极限强度,达到了设计目标。蒋荣超等[22]以汽车防撞梁为研究对象,根据其抗撞性能的需要,将碳纤维复合材料代替原钢制防撞梁。在此基础上,采用等刚度设计原理,确定碳纤维复合材料防撞梁的厚度。并通过低速碰撞有限元仿真对比分析两种材料防撞梁的抗撞性能。然后基于熵权TOPSIS方法以质量、碰撞力峰值、比吸能、最大侵入量为指标对CFRP防撞梁进行铺层优化。研究发现,在满足碰撞性能的前提下,其重量可降低76.82%。肖金涛等[23]从铺层角度、铺层厚度、铺层顺序等方面对CFRP防撞梁的铺层进行了优化研究。研究结果显示,经优化设计之后的碳纤维复合材料防撞梁与原钢材防撞梁相比,质量可减轻67%,且符合设计要求。张道理等[24]以环氧树脂为基体,T300碳纤维织物为增强相,依据碳纤维复合材料可设计性的特点,按照承载位置和载荷方向进行合理的铺层,并对传统后防撞梁结构进行优化设计。结果表明,碳纤维复合材料后防撞梁在实现减重的同时,提高了碰撞安全性。

综上所述,碳纤维复合材料防撞梁主要是运用有限元分析对防撞梁的结构进行优化,通过采用合适的夹层结构对其进行优化,或者是对防撞梁的截面形状进行优化,又或者是通过优化铺层顺序、铺层角度等进行优化。可以看到通过以上方法对碳纤维复合材料防撞梁的结构进行优化,可以得到较好的优化效果。

3成型工艺

研究发现,碳纤维复合材料的力学性能不仅与增强纤维类型、树脂体系有关,而且还受到成型工艺的影响。此外,随着人们生活水平的提高,汽车行业的生产规模更加庞大,因此在生产效率和制造成本上都有较高的要求[25]。因此,要想更好地将复合材料运用在汽车领域中,尤其是汽车防撞梁中,除了对材料和结构进行研究外,对制造工艺也需要进行研究。传统的CFRP产品成型工艺主要包括拉挤成型、热压罐成型、模压成型、缠绕成型等。而对于汽车防撞梁来说常用的工艺主要还是模压成型以及热压罐成型。

3.1模压成型

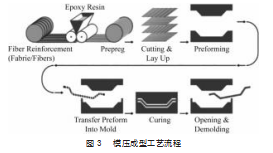

模压成型工艺是将一定量预浸料放入到模具的对模模腔中,利用热压机产生一定的温度和压力,在此作用下使预浸料在模腔内受热软化、受压流动、充满模腔,然后进行成型和固化的一种工艺方法[26],模压成型工艺流程图如图3所示[27]。

与其他成型工艺相比,模压成型的成本较低,可一次成型比较复杂的零件,且成型出来的零件表面质量较好,在加工大型异形件时具有一定的优势[28-30]。刘震、任明伟等[31-32]均是通过采用模压成型工艺对碳纤维复合材料防撞梁进行制备,且制作出的防撞梁表面效果较好。

目前,国内外学者关于复合材料模压成型工艺主要对影响产品成型质量的因素进行研究,如:温度、压力、保温时间等。朱楠等[33]针对模压成型工艺流程、模具设计、压力、时间等进行研究,并对成型过程中各工序以及工艺参数对产品成型质量的影响做了较为系统的阐述。胡恩源等[34]采用模压工艺制备热塑性聚氨酯薄膜,探究了热压温度、热压时间、保压压力、冷却速率等工艺参数对热塑性聚氨酯薄膜外观形貌、厚度及拉伸性能的影响。孙奋丽等[35]通过模压成型工艺制备热固性预浸料复合材料层合板,探究制备过程中树脂流失量与固化压力之间的关系。Xie等[36]将CFRP的模压成型过程分为热化学过程、流动压缩过程和残余应力-变形过程3个子过程,并建立了每个子流程的数学本构模型。王晓雨等[37]采用正交试验方法对模压成型工艺进行了优化。研究结果表明,成型温度、成型压力以及浸渍时间对碳纤维复合材料层合板的浸渍质量和弯曲性能具有显著影响,但对于冲击性能的影响并不显著。

综上所述,大多数学者都是对模压工艺的温度、压力、保温时间等工艺参数进行研究,但是他们并不能适用于所有零部件。因此可以结合碳纤维复合材料防撞梁这一汽车零部件和模压成型工艺进行系统的研究,对它们的内部结构参数以及工艺参数协同分析,从而取得更好的效果。

3.2热压罐成型

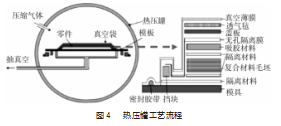

热压罐工艺是将碳纤维预浸料按照铺层要求铺放于模具上,再将毛坯密封在真空袋后置于热压罐中。在真空条件下,通过热压罐设备的升温、加压、保温、降温和卸压等过程,通过热压罐内提供的均匀温度和均布压力来完成固化,进而获得具有形状复杂且高质量的大面积碳纤维复合材料制件的一种工艺方法[38],热压罐成型工艺流程图如图4所示[27]。

与其他成型工艺相比,热压罐成型工艺可制造形状复杂的制件,制品质量好,适于生产大面积整体成型构件但设备投资高,成型周期较长,随着复合材料零件的尺寸不断增大,对热压罐的要求也随之增大,成为限制其推广应用的一个重要因素。

对于不同的碳纤维制品,使用热压罐成型工艺的方法和步骤是相似的,主要区别在于模具的不同以及需要根据制品所需性能而设定的工艺参数。杜宇[39]采用的就是热压罐成型工艺对碳纤维复合材料防撞梁样件进行制备。国内外学者对热压罐的成型工艺也进行了一定的研究。王雪明等[40]通过对4 000余件热压罐阳模成型含曲率复合材料构件进行无损检测结果统计分析,揭示曲率变化与制造缺陷之间的相关性,并给出控制拐角区制造缺陷的工艺措施。唐闻远等[41]通过实验设计和粒子群算法集成相结合的方法,综合考虑热压罐成型时间和固化质量的协同调控,对复合材料C形件的固化温度曲线进行优化设计,并通过试验进行验证。研究发现,通过优化温度曲线,可在满足固化均匀性、固化度及固化形变的同时,有效缩短成型时间。徐碧娥等[42]通过选用热压罐成型复合材料加筋壁板构件作为研究对象,建立了热压罐内复合材料温度场和固化变形场的时变模型,分析温度、压力等典型工艺参数对T形加筋壁板固化变形的影响。汪敏等[43]通过对复合材料热压罐成型的典型框架式工装进行热分布与变形仿真模拟研究,发现在罐内循环气流的影响下,热压罐中存在迎风面和背风面两个方向,其中迎风面的温度率先上升,随着升温过程的进行,工装温差逐渐增大,当升温结束时,工装的温差达到最大值。

综上所述,热压罐成型工艺的控制至关重要,采用数值模拟的方法可以实现对热压罐成型过程及成形质量的预测,并可有效地降低生产成本。因此,如何利用数值仿真手段,对其进行高效的工艺设计和优化,已成为当前的研究热点之一。

4结束语

碳纤维复合材料由于其自身所具有的良好性能在汽车领域得到了愈加广泛的应用。但是碳纤维复合材料制造成本较高,一定程度限制了它的发展。采用数值模拟的方法对其进行预测优化依然是降低其制造成本的主要方法之一,但数值模拟的准确性难以保证,之后可以结合可靠性分析进行更加合理的仿真分析。同时使用可回收的纤维树脂基复合材料也能降低它的制造成本,但如何能够更加高效地实现纤维树脂基复合材料的循环再利用依然是一个难点,之后可对其进行进一步的研究分析。

对于汽车防撞梁来说,为了更好地提高防撞梁的耐撞性与轻量化效果,大多数学者都是通过从轻质材料、结构优化、成型工艺3方面入手。在结构优化方面,大多数学者主要是通过对防撞梁进行尺寸优化、形状优化,或者是对碳纤维复合材料的铺层进行优化,优化条件过于单一。之后可将碳纤维复合材料的铺层与防撞梁的形状、尺寸厚度等进行协同优化,进一步提高它的性能。在成型工艺方面,学者针对碳纤维复合材料防撞梁成型工艺的研究进行得较少,且对复合材料的成型工艺大多都是单一地对工艺参数或者模具优化等进行研究分析,不够全面。在此基础上,可将材料、构件结构、工艺参数等多个层面相结合进行更为全面、系统的研究与应用,促进CFRP防撞梁整体化、制造过程自动化、工艺过程智能化发展,从而更好地提升CFRP防撞梁的抗撞性能,达到轻量化效果。

参考文献:

[1]韩善灵,王涛,光新杰,等.CFRP在汽车轻量化与安全中的应用进展[J].复合材料科学与工程,2024(2):119-128.

[2]姜立业,李娜,陈鹏,等.碳纤维复合材料在轻量化的应用和前景[J].塑料工业,2022,50(1):14-19.

[3]SHARMA K,SRINIVAS G.Flying smart:smart materials used in aviation industry[J].Materials Today:Proceedings,2020(27):244-250.

[4]张坤,张丹,邹瑞睿,等.CFRP在汽车轻量化中的应用研究进展[J].工程塑料应用,2022,50(10):154-158.

[5]田镇明.汽车前防撞梁总成安全性能分析与轻量化设计[D].重庆:重庆交通大学,2023.

[6]杨桂英,赵睿,肖冰,等.碳纤维复合材料在汽车轻量化中的应用[J].当代石油石化,2020,28(10):24-28.

[7]JALAUDDIN M N,ALI A,SAHARI B,et al.Performance of au‐tomotive composite bumper beams and hood subjected to frontal impacts[J].Materials Testing,2012,54(1):19-25.

[8]KORICHO E,BELINGARDI G,TEKALIGN A,et al.Crash wor‐thiness analysis of composite and thermoplastic foam structure for automotive bumper subsystem[J].Structural Integrity and Crashworthiness,2013,20(52):129-148.

[9]张鑫,赵晓昱,兰祥,等.汽车用碳纤维复合材料前防撞梁的轻量化与优化设计[J].玻璃钢/复合材料,2019(8):98-103.

[10]肖金涛,张帅,徐锐良,等.碳纤维复合材料防撞梁与铝合金吸能盒低速碰撞轻量化设计优化[J].河南科技大学学报(自然科学版),2021,42(3):25-32.

[11]GAO D,LIANG H,SHI G,et al.Multiobjective optimization of carbon fiber-reinforced plastic composite bumper based on adaptive genetic algorithm[J].Mathematical Problems in Engi‐neering,2019(19):1-30.

[12]仲伟东,王东方,李静.复合材料防撞梁低速碰撞的研究与多目标优化[J].南京工业大学学报(自然科学版),2019,41(4):463-471.

[13]阳辉辉.车身碳纤维波纹夹层结构防撞梁设计与优化[D].大连:大连理工大学,2019.

[14]LI M,SANG L,XIONG Z,et al.Design and Optimisation of ve‐hicle frontal bumper beam with alternative carbon fiber-rein‐forced plastics in corrugated sandwich structure[J].Internation‐al Journal of Crashworthiness,2021(1):1-13.

[15]CHEN Y,JIN Z,KANG W,et al.3D printed bio-inspired self-similar carbon fiber reinforced composite sandwich structures for energy absorption[J].Composites Science and Technology,2024,248:110453.

[16]GODARA S S,NAGAR S N.Analysis of frontal bumper beam of automobile vehicle by using carbon fiber composite material[J].Materials Today:Proceedings,2020,26(2):2601-2607.

[17]李恒,邱睿,周甘华,等.纤维增强复合材料汽车前防撞梁的设计与分析[J].现代制造工程,2023(7):79-88.

[18]ZHAO Xueying,ZHANG Haibin.Design and multiobjective op‐timization of the bumper beams prepared in long glass fiber-re‐inforced polypropylene[J].Polymer Composites,2021,42(6):2933-2947.

[19]陈静,唐傲天,田凯,等.碳纤维复合材料防撞梁轻量化设计[J].汽车工程,2020,42(3):390-395.

[20]徐超,吴绍利,杜卫超,等.铺层方式对碳纤维复合材料力学性能的影响[J].高速铁路新材料,2023,2(6):23-27.

[21]臧杰,周金宇,邱睿.CFRP汽车防撞梁结构/材料一体化优化设计[J].机械设计与制造,2020(8):206-210.

[22]蒋荣超,张涛,孙海霞,等.基于熵权TOPSIS法的CFRP防撞梁轻量化研究[J].汽车工程,2021,43(3):421-428.

[23]肖金涛,张帅,徐锐良,等.碳纤维复合材料防撞梁与铝合金吸能盒低速碰撞轻量化设计优化[J].河南科技大学学报(自然科学版),2021,42(3):25-32.

[24]张道理,韩高青.车用新型碳纤维后防撞梁的制备与研究[C]//中国汽车工程学会,中国汽车工程学会年会论文集.上海:中国汽车工程学会,2016.

[25]陈一哲,赵越,王辉.汽车领域纤维复合材料构件轻量化设计与工艺研究进展[J].材料工程,2020,48(12):36-43.

[26]刘宾宾.碳纤维汽车零部件快速模压成型工艺及其结构与性能研究[J].合成纤维工业,2020,43(4):7-10.

[27]刘强.基于汽车外饰零件碳纤维成型工艺研究[J].汽车维修,2021(3):4-8.

[28]杨广林,张启青,史宾,等.碳纤维复合材料在汽车上的应用及成型工艺进展[J].塑料工业,2023,51(11):27-33.

[29]陈一哲,赵越,王辉.汽车领域纤维复合材料构件轻量化设计与工艺研究进展[J].材料工程,2020,48(12):36-43.

[30]王振林,孙浩,何芳,等.纤维增强树脂基复合材料制造技术研究进展[J].化学与粘合,2020,42(5):377-382.

[31]刘震.碳纤维保险杠防撞梁结构优化设计及工艺研究[D].长春:吉林大学,2020.

[32]任明伟,洪治国,周玉敬,等.复合材料防撞梁低速碰撞优化设计[J].复合材料学报,2022,39(2):854-862.

[33]朱楠,彭德功,李军,等.复合材料模压成型工艺研究[J].纤维复合材料,2020,37(2):33-35.

[34]胡恩源,张学文,陈俊,等.热塑性聚氨酯模压成型工艺优化[J].工程塑料应用,2022,50(4):70-75.

[35]孙奋丽,郭平安,边翊,等.热固性预浸料模压成型工艺参数实验研究[J].锻压技术,2021,46(3):146-150.

[36]XIE Jiuming,WU Jin.Research on compression molding pro‐cess of carbon fiber reinforced polymer[J].IOP Conference Se‐ries:Earth and Environmental Science,2021,012067.

[37]王晓雨.碳纤维增强尼龙6自阻加热模压成型工艺及性能研究[D].长沙:中南大学,2022.

[38]陈博.国内外复合材料工艺设备发展述评之八——热压罐成型[J].复合材料科学与工程,2023(S1):121-134.

[39]杜宇.碳纤维复合材料汽车内板及防撞梁成型工艺及性能研究[D].上海:东华大学,2019.

[40]王雪明,李韶亮,谢富原.热压罐成型复合材料构件曲率半径对制造缺陷的影响规律[J].航空材料学报,2020,40(6):90-96

[41]唐闻远,许英杰,孙勇毅,等.基于温度曲线优化的复合材料热压罐固化时间与固化质量协同控制[J].材料工程,2021,49(9):142-150.

[42]徐碧娥.热压罐成型复合材料加筋壁板构件固化变形分析[J].航空发动机,2022,48(6):71-76.

[43]汪敏,徐鹏,高龙飞,等.热压罐成型工艺典型框架式工装热分布与变形模拟[J].复合材料科学与工程,2021(6):88-93.