碳纤维复合材料保险杠碰撞性能研究论文

2025-03-20 17:18:26 来源: 作者:xuling

摘要:以比吸能为正交试验评价指标分析表明铺层厚度和铺层层数均为一般显著影响,铺层角度的影响相对较小,最后选定铺层厚度0.15 mm、铺层层数14层、铺层角度[-45°/45°]为较合理的组合,符合保险杠碰撞性能和轻量化的要求。

摘要:保险杠是汽车碰撞安全性能中的关键结构部件之一,由于碳纤维复合材料(CFRP)的优异性能,在汽车保险杠上得到广泛应用。以碳纤维复合材料(CFRP)对保险杠的碰撞性能的影响规律作为研究目标,利用ANSYS、LS-DYNA等软件建立有限元碰撞模型,通过单因素试验对铺层厚度、铺层角度和铺层层数进行性能影响分析,结果表明碰撞性能与铺层厚度不严格线性相关,在增大厚度的同时也需要综合考虑其他方面的影响;铺层角度选用45°或-45°时的碰撞性能要优于其他试验组。碳纤维铺层层数适量减少并在其中加入钢材层能够兼顾碰撞性能和其他材料的力学特性。然后在单因素试验结果的基础上设计正交试验对碰撞模型进行仿真模拟研究。以比吸能为正交试验评价指标分析表明铺层厚度和铺层层数均为一般显著影响,铺层角度的影响相对较小,最后选定铺层厚度0.15 mm、铺层层数14层、铺层角度[-45°/45°]为较合理的组合,符合保险杠碰撞性能和轻量化的要求。

关键词:保险杠;碳纤维复合材料;有限元碰撞分析;正交试验

0引言

碳纤维是一种由碳原子以微米级直径的纤维形式排列的新型材料,其密度不到钢的1/4,但其抗拉强度和抗拉弹性模量却远高于钢。碳纤维通常与其他材料复合,例如树脂、金属等基体,形成碳纤维复合材料(CFRP),以提高其力学、热学、电学等性能。CFRP在结构、温度、化学等方面具有优异的性能。因此,CFRP现已广泛应用在建筑工程、机械制造[1]以及车辆工程等领域[2]。

自20世纪中叶开始,国内外便开始了对复合材料在保险杠的应用可行性研究。国外的Mercury Tracer公司在1987年便开始量产复合材料保险杠[3]。Kim D H等[4]用玻璃/碳纤维复合保险杠梁替代传统的玻璃毡热塑性塑料,并进行了碰撞仿真和优化设计,提高了保险杠横梁的抗冲击性能和轻量化效果。Richo E等[5]用30%短玻纤增强复合材料(GFRP)和CFRP替代原钢制防撞梁,并通过对比碰撞试验结果,发现CFRP防撞梁具有最佳的碰撞吸能性能和减重效果。国内学者田凯[6]和王庆[7]等结合试验、仿真以及拉丁超立方试验设计与遗传算法等方法,对电动汽车碳纤维复合材料保险杠进行了优化设计,优化后的CFRP保险杠在保证碰撞性能的同时,实现了显著的减重效果。郑传祥等[8]对乘用车的CFRP防撞梁进行了有限元铺层角度优化并将其与铝合金防撞梁进行了对比分析。张振明等[9]提出了一种变厚度设计方法,即是在防撞梁结构中分区设计不同厚度值,使其在角度和正面两种低速碰撞工况中耐撞性能同时得到提高。万银辉等[10]对铝合金防撞梁厚度进行了优化设计,使防撞梁保持较高的抗弯强度和吸能性能。曹立波等[11]利用中心复合试验设计和自适应响应面法对铝合金防撞梁进行了有限元仿真优化研究,强化了其耐撞性能。李贝[12]和李永刚[13]等学者也对复合材料在汽车保险杠上的应用进行了研究,并证实了碳纤维保险杠具有较好的碰撞性能和显著的减重效果。

在汽车正面碰撞过程中,起到主要保护作用的结构件便是汽车保险杠[14]。而传统的汽车保险杠钢梁虽然只是一种典型的汽车薄壁零部件,但却是汽车安全防护系统中至关重要的承力构件[15]。因此,在汽车研究领域中,特别是汽车碰撞研究领域,对汽车车身中的各关键零部件的结构参数研究始终是其技术难题之一。一般认为保险杠的碰撞性能与防撞梁以及吸能盒的厚度呈正比关系,但实际上汽车保险杠系统的设计制造需要考虑其使用场景、重量体积、可替换性和成本等多方面因素。目前主要采用新型金属或复合材料来制造保险杠防撞梁和吸能盒,新型金属材料主要使用的是高强度钢和铝镁合金;而复合材料则是包括玻璃纤维、碳纤维等复合材料,其相较于前面的新型合金材料具有更优秀的材料性能参数[16]。

结合国内外汽车保险杠研究现状,本文以汽车保险杠作为研究分析对象,在保证碰撞符合法规标准的情况下,对保险杠结构进行轻量化设计[17]与碰撞仿真有限元分析研究,对工程设计和材料性能试验具有一定的参考意义。

1有限元模型的建立

1.1碰撞试验模型及网格划分

确定实际车型的保险杠结构尺寸,除去外壳蒙皮部分,其防撞梁通常是钢制的。由于汽车在碰撞过程中,有效吸收能量和传递冲击的主要部件则是防撞梁,同时为了减少计算量和提高仿真效率,所以可以将保险杠系统简化为防撞梁加上吸能盒的结构并进行后续性能分析。

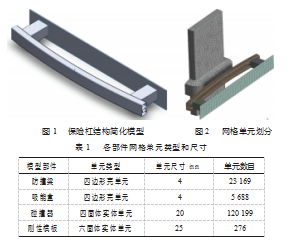

本文所选用的保险杠结构尺寸参数:防撞梁长度1 110 mm,宽度48mm,高度80mm;吸能盒长度140 mm,宽度84 mm,高度70 mm,防撞梁厚度为2 mm,吸能盒厚度为1.5 mm,如图1所示。

汽车零部件大多是由薄板冲压制成,同时为了方便后续网格划分以及复合材料的铺层设计,采用SHELL壳单元来定义防撞梁和吸能盒薄壁结构。

根据国标文件GB 17354—1998规定的碰撞器的尺寸标准,在SolidWorks软件中建立碰撞器的几何模型以及保险杠零件模型。

将碰撞试验模型X_T文件导入WorkBench进行网格划分和参数设置。接着对模型进行网格划分,单元尺寸如表1所示。图2为在WorkBench中保险杠碰撞模型的网格划分图。

1.2仿真条件设置

根据国标17354—1998GB要求,将碰撞器模型正面对准防撞梁中心[18],将碰撞器与防撞梁之间的距离设置为2 mm。

在碰撞器和防撞梁之间定义面面接触AUTOMAT‐IC_SURFACE_TO_SURFACE,其中碰撞器为接触主面,防撞梁为从面,设置静摩擦系数FS=0.2,动摩擦因数FD=0.1。利用ERODING_SINGLE_SURFACE定义防撞梁以防止自接触导致局部单元失效。利用SINGLE_SURFACE对吸能盒进行定义,设置系数FS和FD数值同上。接着通过TIED_NODES_TO_SURFACE_OFFSET来模拟防撞梁和吸能盒之间的连接,考虑到结构为壳单元之间的连接,因此需定义最大偏移量来弥补空隙。

接触算法选择LS-DYNA软件中默认的罚函数算法计算即可。设置CONTROL_CONTACT各参数,可用来控制有限元模型接触过程中的性能,如接触刚度、接触摩擦力和接触时间步长等。利用INITIAL_VELOCITY_GEN‐ERATION设置各部件的初始速度。通过BOUND‐ARY_SPC_SET来限制刚体的三轴方向上的位移和旋转。

选用MAT20-RIGID定义碰撞器和横板(刚体部分),其材料参数选用普通结构钢的密度、弹性模量、泊松比。吸能盒结构采用MAT3-PLASTIC_KINEMATIC来定义,具体的参数值选用铝合金的材料性能数据。利用MAT24-PICEWISE_LINEAR_PLASTICITY对钢进行材料定义。选用连续介质模型中的MAT54号本构模型定义防撞梁的材料。

在汽车碰撞动态分析过程中,若不控制沙漏模式,会极大影响计算结果的准确性,同时沙漏能也不包括在能量平衡方程中。因此在仿真结果的能量曲线图中,每个时刻沙漏能的比例不得超过总能量的5%才为合理[19]。

本文采用LS-DYNA软件中的PART_COMPOSITE对防撞梁部分的复合材料进行铺层设计,包括铺层厚度、铺层角度、铺层层数。复合材料铺层设计具体参数设置界面如图3所示。

2保险杠碰撞实验

在对保险杠结构进行碰撞仿真分析时,本文采用比吸能、接触面作用力以及等效应力作为结果评价指标。

2.1保险杠低速碰撞试验

根据相关研究可认为汽车结构中除保险杠之外的零部件在低速碰撞中不会产生大的形变。因此,为了减少数据计算单元量,加快软件仿真速度,将保险杠结构作为研究对象进行有限元仿真结果分析是合理且可靠的[20]。

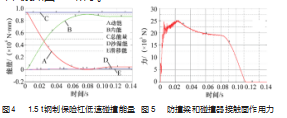

将防撞梁模型材料设置为钢,为刚性横板赋予1.5 t的质量模拟车重。根据国标文件GB 17354—1998标准规定,定义保险杠的初始速度为1 111 mm/s,碰撞仿真结果曲线如图4~5所示。

由于施加到刚性横板的质量将会大大增加整体模型的有限元的计算时间,且保险杠结构的总质量仅在8 kg左右,所以仿真试验中适当减少刚性横板的载重既能保证计算结果的合理性,又能提高其计算效率。

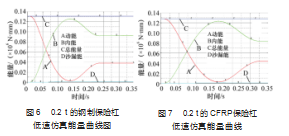

将刚性横板载重缩减至0.2 t后,初始速度仍按照法规标准为1 111 mm/s,钢制保险杠模型的仿真能量曲线如图6所示。

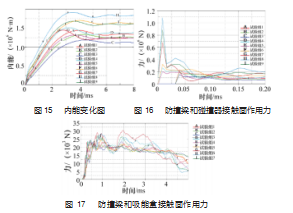

将碳纤维复合材料MAT54号模型赋予到防撞梁上,利用PART_COMPOSITE进行铺层的定义(单层厚度0.1 mm,铺层层数为20层,铺层角度为[45/-45])进行有限元碰撞仿真,结果如图7。

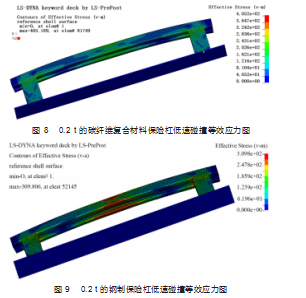

两种仿真试验结果可以看出,碳纤维复合材料(CFRP)保险杠吸能量为84 J占总能量的65%,小于钢制保险杠的吸能量占比70%,这是因为钢制保险杠结构在碰撞时发生塑性变形且碰撞反弹后无法恢复原状。但碳纤维复合材料保险杠的比吸能为77.78 J/kg远大于钢制

保险杠的比吸能16.65 J/kg。碳纤维保险杠的最大等效应力为405 MPa(防撞梁变形最大时刻0.016 s)其应力值远小于屈服应力。钢制保险杠的最大等效应力值310 MPa(防撞梁变形最大时刻0.011 s),其应力值已经超过屈服应力说明开始发生塑性变形。CFRP防撞梁与碰撞器接触面作用力最大值为18.6 kN小于钢制保险杠的最大值23.4 kN,说明CFRP保险杠所受的冲击较小。CFRP保险杠的吸能盒与防撞梁接触面作用力最大值14.8 kN小于钢制保险杠的最大值16.8 kN,说明CFRP保险杠传递到车身的碰撞力更小[21]。

2.2保险杠高速碰撞实验

根据国标文件GB 11551—2014(汽车正面碰撞的乘员保护)规定标准,设置保险杠结构的初始速度为15 555 mm/s(56 km/h)。在刚性横板上赋予1.5 t质量进行保险杠高速碰撞仿真。由于钢材的屈服应力值较小,所以高速碰撞仿真中采用MAT1号材料模型替代MAT24号进行定义,该模型能够忽略物体发生的失效,即可以更好地显示碰撞之间产生的应力大小。

在防撞梁与碰撞器碰撞过程中,自刚接触时的一段时间,防撞梁开始发生变形,仍在其强度之内,但之后,等效应力值快速增大到2 300 MPa,已经远超其屈服应力,这说明钢制防撞梁极易发生破坏或已经损坏。接着随着碰撞时间增加,传递到吸能盒上碰撞力达到材料的屈服强度,吸能盒发生变形并且逐渐压溃破坏。

由于在刚性横板上赋予整车重量仿真时,模型极易发生穿透,则很难模拟真实情况。为了便于碰撞仿真的各项结果值在真实可控范围内,保险杠高速碰撞试验中将不赋予刚性横板额外的载重。钢制保险杠和碳纤维复合材料保险杠高速碰撞仿真能量曲线分别如图10~11所示。

通过高速碰撞的能量曲线图可以得出以下结论,碳纤维复合材料(CFRP)保险杠稳定后的吸能量为总能量的90%,钢制保险杠稳定后的吸能量为总能量的94%。碳纤维复合材料保险杠的最大等效应力值为803 MPa,远小于其屈服应力。钢制保险杠结构的仿真最大等效应力值504 MPa,已经超过其材料的屈服应力。钢制保险杠结构发生塑性变形,且通过曲线图可以看出最后变形无法恢复,因此最终的吸能量大于碳纤维复合材料的吸能量。

CFRP保险杠的比吸能为129.63 J/kg,而钢制保险杠的比吸能仅为25.27 J/kg,同时碳纤维保险杠到达峰值内能的时间也比钢制保险杠更快。CFRP保险杠的防撞梁和碰撞器接触面作用力最大值51.3 kN小于钢制保险杠的作用力最大值216 kN。CFRP保险杠的吸能盒接触面作用力最大值22.4 kN小于钢制保险杠的作用力最大值31.8 kN。

2.3碰撞试验结果分析

根据保险杠结构低速与高速碰撞的仿真结果可知:碳纤维复合材料保险杠的各项性能包括比吸能、接触面作用力、恢复塑性变形的能力等均优于传统钢制保险杠。随着速度和接触强度的提高,CFRP与钢的比吸能之差将越变越大,CFRP的抗冲击能力的优异性也越来越突出,同时CFRP达到内能峰值的速度和恢复塑性变形的能力都将与钢材产生差距。且CFRP只有1.08 kg,而相同体积下钢制保险杠则有5.546 9 kg的质量,减重81%。

综上所述,碳纤维复合材料(CFRP)在实现保险杠结构轻量化的同时,也能满足汽车碰撞对安全性能的高要求。3单因素铺层参数对保险杠结构性能的影响规律复合材料的铺层设计具有多个影响因素,包括纤维的方向角度和角度增量、铺层的角度、顺序和对称性、铺层的厚度和层数等。这些因素对复合材料的刚度、强度、耦合效应、温度应力等都有极大的影响。因此研究复合材料的铺层设计方法的不同,对优化复合材料的结构性能具有重要的工程意义。

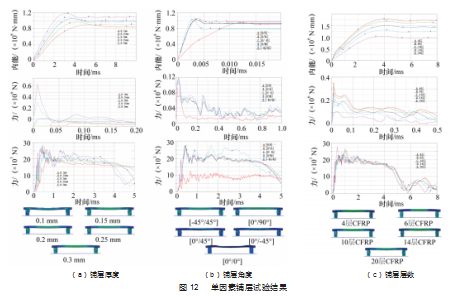

在铺层厚度试验中选择5个试验组,即0.1、0.15、0.2、0.25、0.3 mm。铺层角度选择[45°/-45°],铺层层数选择20层,其他参数设置按照保险杠结构高速碰撞试验进行定义。

铺层角度试验利用PART_COMPOSITE对碳纤维复合材料进行定义,5个试验组分别为[0°/0°]、[0°/45°]、[0°/-45°]、[0°/90°]、[-45°/45°],铺层的单层厚度为0.2 mm,铺层层数为20层即总厚度为4 mm,其他参数设置同上。

铺层层数试验中单层厚度为0.2 mm,铺层层数为20层即总厚度为4 mm,铺层角度选定45°,且去除碳纤维的剩余铺层采用MAT24号钢材进行间隔分布,其他参数设置同上。5个试验组为4、6、10、14、20层,对应图例ABCDE。

图12中由上到下分别为内能变化图、防撞梁和碰撞器接触面作用力、防撞梁与吸能盒接触面作用力和变形情况。

单因素试验结果表明:铺层厚度越大比吸能增大的趋势以及变形量减小的趋势由强转弱,防撞梁与碰撞器和吸能盒接触面作用力也逐步增大。铺层角度选用45°或-45°时,相比其他角度防撞梁的比吸能、传递冲击力等性能数据较好。虽然复合材料中碳纤维铺层层数越多吸能性越强,但是在碳纤维复合材料铺层中适量加入钢材层能够达到优化保险杠结构碰撞性能的目的,同时还可以兼顾其他材料的力学特性。

4复合材料参数对保险杠性能的影响规律

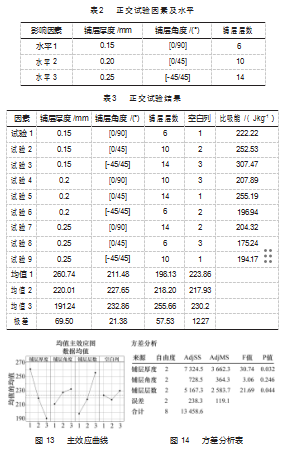

本节采用MINITAB软件中正交试验的方法进行分析,从全面试验中选取部分有代表性的点进行试验,以单因素试验的仿真数据为基础,在单因素试验组中选取铺层厚度、铺层角度、铺层层数3个影响因子,并在影响因子中分别确定3个水平,组成L9(34)正交试验表,如表2所示。按照正交表中3个因素的水平组合定义PART_COMPOS‐ITE的铺层参数,其他设置参照单因素碰撞仿真试验进行定义,分别进行9组试验,实验结果如表3所示。

由直观分析可确定正交试验的最优组合,因子影响程度从大到小依次为铺层厚度、铺层层数和铺层角度。由方差分析可确定3个因子之间无明显的交互作用,且铺层厚度和铺层层数两个影响因子为一般显著。

最后结合单因素试验以及正交试验结果总结复合材料3个铺层参数对保险杠结构性能的影响规律。随着厚度和层数的增加,比吸能由快速增长然后降低并且接触面作用力和结构质量也会同样增大,因此选用铺层厚度0.15 mm和铺层层数14层较为合理。铺层角度对材料的影响显著性相对较低,一般选用45°或-45°即可适用于各种复杂工况。

5结束语

本文利用SolidWorks和WorkBench软件简化处理并建立了保险杠的有限元碰撞模型,参照国标文件标准在仿真软件LS-DYNA中对有限元碰撞模型分别进行了保险杠低速碰撞试验和高速碰撞试验,同时对比传统钢制保险杠和碳纤维复合材料(CFRP)保险杠的碰撞性能差异,结论如下。

(1)完成了单因素铺层参数对保险杠性能影响的试验,得到3个铺层变量分别对保险杠碰撞性能的影响。

(2)在单因素试验结果的基础上利用四因素三水平正交试验表对3种铺层变量对保险杠结构性能的影响进行深入的研究,得到了复合材料参数对保险杠结构性能的影响规律。随着铺层厚度和铺层层数的增加,保险杠比吸能由快速增长然后降低,同时接触面作用力和结构质量也会同样增大,因此选用铺层厚度0.15 mm和铺层层数14层左右即可。铺层角度对材料的影响显著性相对较低,一般选用45°或-45°即可适用于各种复杂工况。

本文仅仅考虑了保险杠材料的影响结果,可考虑更多的影响因子,同时增加试验评价指标数或增大因素和水平数来降低正交试验的随机性,需要进一步进行完善。

参考文献:

[1]沈观林,胡更开,刘彬.复合材料力学[M].北京:清华大学出版社,2013.

[2]张宇,张丽丽.碳纤维复合材料在现代汽车工业领域的应用[J].纤维复合材料,2019,139(3):55-59.

[3]童小伟.碳纤维复合材料保险杠优化设计及其性能研究[D].武汉:武汉理工大学,2017.

[4]Kim D H,Kim H G,Kim H S.Design optimization and manufac‐ture of hybrid glass/carbon fiber reinforced composite bumper beam for automobile vehicle[J].Composite Structures,2015,131:742-752.

[5]Koricho E,Belingardi G,Tekalign A,et al.Crashworthiness Analysis of Composite and Thermoplastic Foam Structure for Automotive Bumper Subsystem[J].Structural Integrity and Crashworthiness,2013,20(52):129-148.

[6]田凯.电动汽车碳纤维复合材料保险杠防撞梁轻量化设计[D].长春:吉林大学,2018.

[7]王庆,卢家海,刘钊,等.碳纤维增强复合材料汽车保险杠的轻量化设计[J].上海交通大学学报,2017,51(2):136-141.

[8]郑传祥,窦丹阳,林娇,等.碳纤维复合材料防撞梁的设计与分析[J].机械制造,2019,57(6):57-62.

[9]张振明.变厚度复合材料汽车防撞梁优化设计研究[D].长沙:湖南大学,2014.

[10]万银辉,王冠,刘志文,等.6061铝合金汽车保险杠横梁的碰撞性能[J].机械工程材料,2012,36(7):67-71.

[11]曹立波,陈杰,欧阳志高,等.基于碰撞安全性的保险杠横梁轻量化设计与优化[J].中国机械工程,2012,23(23):2888-2893.

[12]李贝.纤维增强型复合材料保险杠轻量化设计与优化[D].长沙:湖南大学,2016.

[13]李永刚.碳纤维复合材料汽车保险杠的研究[D].沈阳:沈阳理工大学,2015.

[14]檀晓红,冯伟,赵华松.汽车保险杠横梁碰撞性能的有限元分析[J].力学与实践,2004(2):35-38.

[15]0mar Faruque,Nripen Saha.Extruded Aluminum Crash Can To‐pology for Maximizing Specific Energy Absorption[J].SAE,2008-01-1500.

[16]朱国华.金属/碳纤维混合材料薄壁结构耐撞性研究[D].长沙:湖南大学,2019.

[17]王保中,李新乐,黑中垒,等.碳纤维在汽车轻量化设计中的运用[J].拖拉机与农用运输车,2022,49(5):6-8.

[18]查一斌.金属-复合材料汽车保险杠的碰撞分析及优化[D].上海:上海工程技术大学,2021.

[19]张金换,杜汇良,马春生.汽车碰撞安全性设计[M].北京:清华大学出版社,2008.

[20]张斌.低速碰撞中的保险杠吸能盒的结构优化[D].哈尔滨:哈尔滨工程大学,2011.

[21]周明.基于有限元法的汽车保险杠优化分析[D].大连:大连交通大学,2016.