新型工具钢带热处理关键技术装备研发与应用论文

2025-03-19 11:39:12 来源: 作者:xujingjing

摘要:批量化提高工具基材的强韧性及疲劳寿命,是广大工具制造商提升产品质量、提高效率的有效途径,也是主要研究的问题。运用一种成卷工具钢带连续生产线分级淬火工艺,突破了传统的单零件分级淬火效率低、后续处理工序复杂、质量稳定性差的缺点。阐述了所使用的关键设备及工艺路线,介质的选用及研究,设备上换热系统在满足材料热处理组织转变中各种要求的探索。新型的冷熨平、热熨平及强对流回火设备确保马氏体的转变量及回火温度硬度均匀性和高的屈强比,同时得到合格的板型。采用ANSYS Workbench软件对冷熨平换热进行仿真模拟,结果与

摘要:批量化提高工具基材的强韧性及疲劳寿命,是广大工具制造商提升产品质量、提高效率的有效途径,也是主要研究的问题。运用一种成卷工具钢带连续生产线分级淬火工艺,突破了传统的单零件分级淬火效率低、后续处理工序复杂、质量稳定性差的缺点。阐述了所使用的关键设备及工艺路线,介质的选用及研究,设备上换热系统在满足材料热处理组织转变中各种要求的探索。新型的冷熨平、热熨平及强对流回火设备确保马氏体的转变量及回火温度硬度均匀性和高的屈强比,同时得到合格的板型。采用ANSYS Workbench软件对冷熨平换热进行仿真模拟,结果与实际接近,通过精确的机械传动及电气控制系统,完善的人机交互界面,为生产线的稳定顺行、优质高效和操作人性化提供可靠保障。生产出来的产品经过客户金相检测,拉伸、疲劳等性能测试,产品组织均匀并且具有较好的回火硬度一致性。以75Cr1冷轧球化料经此生产线出来的产品,在回火硬度为HRC43时,拉伸强度达1 310 MPa,延伸率达11%,材料具有很好的强韧性;拉伸疲劳测试,平均值为1.62×106循环次数/周,介于德国Krupp产品(6.34×105循环次数/周)和BESTAR产品(1.20×107循环次数/周)之间。

关键词:工具钢带;分级淬火;装备研发

0引言

工具行业作为制造业的重要组成部分,基材的成分、改性处理是其基本内核。随着科技的高速发展,工具的材料、工艺也是越分越细,越来越好。与此同时,各类设备的轻量化,对工具材料的高强度和韧性要求日益凸显,给工具业带来很大战略空间。基于国内外对工具基体的消费潜力,工具作为周期性易耗品,有着持续的刚性需求。本文所述设备、工艺基于国内资源条件,特别应用材料分级淬火工艺,重点解决工具制造客户在生产经营过程中如何将经过预处理的成卷钢带优质、高效地变成所需工具基体。

国内外对分级淬火工艺和设备的研究一直不辍,武汉科技大学材料与冶金学院董述峰等[1]从材料过冷奥氏体转变的孕育和转变时间对材料抗拉强度、延伸率、综合力学性能提高提供了有益实践。国外诸如蒂森克努伯、乌特霍姆、贝斯塔、浩高等知名公司将此工艺应用到实际生产中创造良好经济、社会效益。国内也有一些工具厂开始逐步淘汰老式油淬、水淬、网带等淬火工艺,有采用分级淬火工艺生产产品的实质需求。这些工具厂家因地制宜根据各自现状做了一些工艺装备以解其燃眉之急,但系统性、完备性等方面存在诸多不足,尤其是分级淬火设备没能较好地促进行业技术进步。国外同类设备比较精细,其关键技术对国内垄断,而且由于其对原材料组织、缺陷等要求较高且设备价格昂贵,进而影响了其在国内推广应用。

由此,本文从材料的C曲线入手,根据组织转变的动力学原理,充分研究、试验了适合特殊介质的热交换系统,控制变形的金相组织转变机构,高周次强风回火设备和变频喷射冷却系统。这些关键装备及控制技术突破,解决了客户应用此工艺技术的痛点、堵点。经过多年探索,在工具钢带分级淬火的设备研发和应用方面为行业提供了成套供应,应用到压缩机阀片钢、圆锯片、大理石排锯、汽车等领域,满足了客户对产品质量、产量的要求并降低了采购成本。

1设备设计原理及主要组成

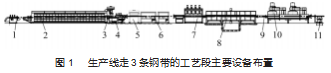

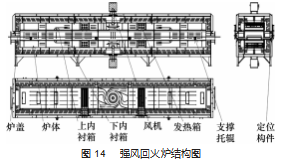

该设备主要用于成卷工具带钢(CK75、75Cr1、75Ni8、65Mn[2]等)的马氏体分级淬火、回火[3]的在线连续生产,同时可根据不同领域的产品性能要求,对产线进行组合式定置,从而生产诸如贝氏体钢、索氏体钢等。从生产组织来说,可以一次走一条带和多条钢带。图1所示为生产线走3条钢带的工艺段主要设备布置。生产线工艺段主要设备组成:1.奥氏体加热炉入口张力站;2.奥氏体加热炉;3.熔融淬火池;4.换热水系统;5.风冷矫平机;6.水冷熨平机;7.热熨平炉;8.强风回火炉;9.緩冷工艺段;10.气氛冷却机;11.CPC纠偏机。

传动设备是材料稳定输送和收卷的机械基础,为钢带工艺段理想参数提供保障。传动设备上有各种张力控制、充套自动、行程、压力、流量、速度等控制,这里不再赘述。工艺段装备是本文研究的重点。

在传统的工具钢带淬火方面,大部分采用的是一步式淬火工艺。有油淬、水板压淬等,能得到淬硬组织,但其在淬冷过程中工件表面与心部的温差太大,容易产生很大的内部应力,造成严重变形甚至开裂、断带。

本文采用的是分级淬火法,把淬火分为了两个阶段,以马氏体线为例(贝氏体、索氏体同)。第一阶段,从奥氏体炉出来淬火至马氏体的极限以上温度(根据工艺确定在Ms点以上数值),此时钢带微观组织仍为奥氏体;第二阶段,在马氏体冷却段对材料逐步冷却,微观组织逐步转变为马氏体[4]。该工艺的优点:其可达到材料快速冷却产生的体积收缩与马氏体转变导致的体积膨胀在时间上错开,可获得内应力均匀不起边的带材,强度均匀、品质高。

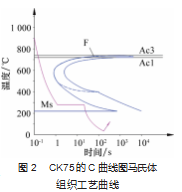

本生产线能达到3种不同组织的材料要求,分别为马氏体、贝氏体和索氏体,根据材料的组织转变温度,将介质温度设定在相应分级温度并执行相应工艺即可。图2所示为CK75的C曲线图及马氏体组织工艺曲线,反映出马氏体组织的工艺获得原理。

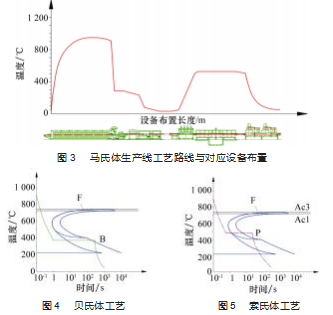

图3为马氏体生产线工艺路线与对应设备布置。图4~5所示为贝氏体[5]和索氏体获得的工艺,而这些组织只需对所设计的设备重新进行排列组合即可得到,成本低而便利,做到一机多用。

2关键技术装备研发

2.1奥氏体加热炉

经过预处理(比如:75Cr1钢带的预先球化退火)的合格钢带,在该炉内奥氏体化并保温,为分级淬火作准备。超长密封高温炉胆的整体制作技术是公司解决国外卡脖子问题的一个突破,钢带在炉胆内托辊的支撑下实现零张力传动,炽热的钢带不会因受力产生拉伸变形;炉内通入由N2和H2按一定比例组成的混合气,为钢带表面质量的提升提供保障。微正压的保护气氛保证外界的氧气不能渗入炉胆,从而钢带不被氧化、脱碳;而氢气又可还原掉钢带表面残留的油渍、污物,提升钢带表面光亮度和品质。炉胆伸缩装置适时控制炉在升温或降温过程中的变形,不偏、不扭。奥氏体炉的入口和出口布置有高密度的发热元件,各温区温度的测控配合电气调节功能满足不同材料的升温速率及出口热量补足,低碳友好。

2.2熔融金属淬火池

该设备是分级淬火的核心设备,具有承上启下的关键作用。要实现分级淬火,经过奥氏体化的钢带就必须在出奥氏体加热炉后在一定时间内以大于该材料极限冷却速度νk′降到所需分级的温度并保持相对稳定,熔融池入口的热量削峰、总体热量的稳定交换、零部件的维护清洁、对介质的选择和结构设计都提出了很多特殊要求。

为了得到分级淬火所需组织,本文先从材料C曲线入手,以CK75为例(图2、图4、图5),要分别得到马氏体、下贝氏体和索氏体组织,则必须在钢带从奥氏体加热炉出来后在一定时间内冷却到所需温度,不然会产生其他组织,影响产品性能。要想得到需要的产品金相组织,介质的冷却速度νk必须满足材料C曲线要求,而要提高产能就必须有合适的热交换能力。

水淬或以水为载体的铸铁板由于冷却速度太快,直接从奥氏体转变为马氏体组织,产品易开裂,只能作为一般的硬化工艺之用,水中的氧气等又会与钢带发生化学反应产生氧化皮,导致产生软点等缺陷;硝盐能接近分级淬火,操作不便、易生锈、有一定污染及后续处理较多,同时板型较差;光亮淬火油利于规模生产,但基于其闪点、热氧化安定性问题,淬火过程中必须经过蒸汽膜阶段、沸腾阶段和对流传热阶段,虽然可以利用油泵、搅拌等方式促进破膜、改善添加剂提升淬火效率和产品性能,特别是要在规定温度保持一定时间这一点难以达到,分级淬火困难,同时由于在生产过程中氧化皮混入及淬火油的使用变质,进一步影响其运动黏度导致产品质量难以控制。

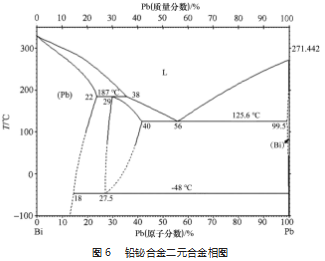

以熔融金属作为分级淬火介质,为解决成卷工具带钢在线生产提供了可能,本文所述金属介质是利用二元(或多元)合金的物理性能达到工艺目的。铅铋合金[6]作为一种二元合金,由图6可知,该二元合金在铅与铋按一定配比时,在150℃左右即为液态相,由于其出色的冷却特性以及较大的密度,热交换时只有传导和对流传热,温度控制可靠,其流动性对产品表面擦拭[7]也变得十分可行(分级温度大于150℃即可)。由于该合金的沸点温度在700℃以上,对生产贝氏体和索氏体在温度控制上没有障碍。即使在使用过程中有点杂质,也因其密度小于介质而浮起来,对介质的使用效果不会有影响,使用这种介质的重点是换热方式设计和人性化操作、维护及低热传导耐磨纤维的选择。

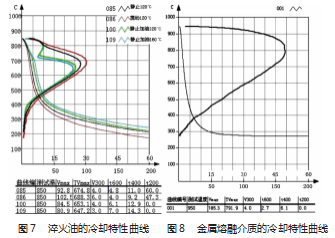

从淬火油的冷却特性曲线(图7)和金属熔融介质的冷却特性曲线(图8)两图对比发现,新型专用淬火油温度保持很难超过160℃,无论是直接淬火还是对油进行高速搅拌,其冷却速度都比熔融金属液差很多,最高特性温度差110℃,此温度下的冷却速度差82℃/s,淬火到对应温度的冷却时间也大大延长,同时由于油在高温下易裂解,产生油烟,污染环境,不宜加热到更高温度。

为了减少钢带从奥氏体加热炉进入池子的时间(避开C曲线鼻尖),本文所述生产线将奥氏体加热炉与熔融金属液面的距离设计得很短(离开炉胆至入池300 mm左右),这一点对偏薄钢带尤其有用(偏厚钢带由于其温度自保持性,在一定带速下这段距离温降很少)。由于选用的入池偏导辊覆毡的导热系数较低(在1 000℃时为0.27 W/m·K),热量损失少,产品分级淬火能否达到目的,主要取决于熔融金属液的换热能力。

为满足不同宽度、厚度、材质工具钢带的分淬火工艺,本文在热量交换方面介绍了多种方式来满足要求。

在钢带分级淬火生产过程中,其冷却时间与温度的关系由公式确定:

式中:t为冷却时间,s;Cp为带钢的比热,J/kg℃;G为带钢质量,kg/m;α为熔融液与带钢表面综合传热系数,W/m2∙℃;A为传热面积,m2;Ts为钢带初始温度,℃;Te为钢带冷却结束温度,℃;Tm为熔融液温度,℃。

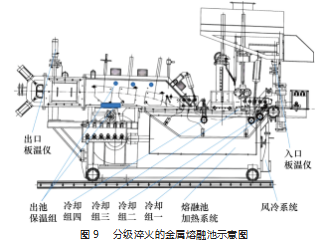

影响传热系数因素较多,主要通过实验测定。为此,在产品设计时,熔融池内布置了多套冷却和加热系统,并辅之以相应的传感器、测控元件、传动机构来达到热交换目的。在金属熔融池设备上设计了多套加热系统和冷却系统来保证分级淬火的要求。

由图9可见,用于分级淬火的金属熔融池是一个集加热、冷却、传动、测控等为一体的高度集成的设备,且该设备用于高温情况下。对于连续运行的钢带,除了满足产品质量外,其操控性、可维护性等人性化的设计也十分重要。

(1)加热:熔融池周边布置发热体,用于对介质的均匀加热;出口保温箱上部、下部各一套加热系统,补充系统少量的热量散失,维持钢带出液面后与池内温度一致,系统温度由热电偶控制。

(2)冷却:一套变频风机控制的冷风对钢带入口池壁冷却(主要用于薄带),三套特殊设计的水冷却组(既交换热量又不使介质凝固)对钢带下方冷却,其冷却强度用变频水泵控制,尤其以钢带从奥氏体加热炉入池那开头部分,此处热量最为聚集[8];一套通过专用工艺制造的水板位于钢带上方,通过变频电机根据钢带温度变化情况控制其升降,线性调节冷却面积进而控制水冷板带走相对应的热量,其发讯元件为热电偶及深度传感器。

(3)奥炉出口及钢带离开保温箱处各设置一套板式红外测温仪,参与系统总体控制。

(4)保温箱出口的水套用于客户特殊工艺调整。也可将其移走用于贝氏体及索氏体工艺。

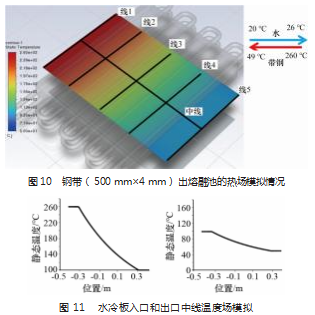

2.3冷熨平

为了增加马氏体转变量,减少残余奥氏体量,出熔融池后的钢带经整平处理后进行水熨平。冷却板在冷冻循环水作用下,将钢带热量带走。由于钢带在马氏体转变过程中会有所膨胀,设备上布置有气缸,气缸通过水冷板压住钢带,控制变形,对产品板型平面度提升有很大好处。事实也是如此,图10所示为对500 mm×4 mm钢带按出熔融池温度260℃,运行速度v=0.6 m/min,进水温度20℃的热场模拟情况。由模拟图10可知,水冷板与钢带的换热很迅速,按给定条件冷却,钢带从260℃冷到49℃;图11显示出水冷却板入口和出口中线温度场情况。事实上,这种模式对比纯粹用风冷生成马氏体,除了改善产品平面度外,也降低了残余奥氏体,为减少最终零件的变形奠定了基础。

2.4热熨平

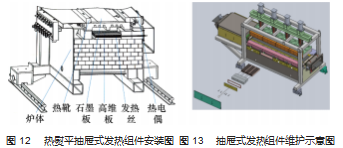

本着淬火后即时回火的原则,产品在热熨平开始即进入回火工序。本文设计的熨平炉除了功率可控外,将回火炉的保护气引入熨平板两侧以提升表面质量,同时发热箱的设计采用抽屉式便于维修,上箱的重量用弹簧平衡,利于对钢带压力的精确、方便调节。

如图12所示,来自回火炉的保护气氛通过热靴进入钢带两侧排出氧气,避免钢带氧化;石墨板有良好耐磨性和导热性不会划伤钢带;特殊设计的高维板与发热丝组成一个功能模块,既实现了轻量化,又因其抽屉式设计便于维护;图13所示为其从炉内取出模拟图。

2.5回火炉

这是一种新式高效强风循环回火炉,从结构上一改传统小循环模式,而是分上下两个箱体,利用大循环风道结构,将热量完全融入循环风中,使钢带在整个温度场内温度一致,进而达到整卷钢带近乎一致的产品回火硬度[9],密闭箱体结合微正压保护气氛保持产品光亮,多托辊支撑减少钢带悬垂,使得产品硬度均匀性和产品板型更加出色。

2.6气氛冷却机

设备在回火炉出口设计了缓冷套。除了把回火温区与喷射冷却基本隔开外,也避免产品因急冷产生的物理变形[10]。气冷机风机为全密封变频风机,风道为公司专门设计制造的一种阻尼结构,通过热交换系统将产品均匀冷却到规定温度而形变得到控制。气氛冷却机出口设置有密封机构,机上设计的温度传感元件为风机控制提供信号输入。

至此,钢带马氏体淬火回火工艺完成。按照工艺曲线,将设备位置适当调整,温度重新设置,就可以完成贝氏体、索氏体钢带的生产。

3应用实践

3.1应用结果分析

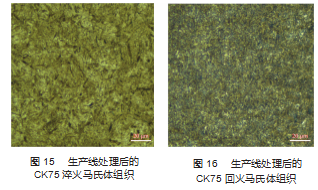

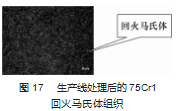

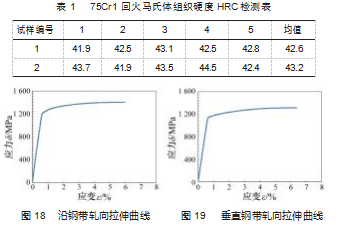

多年来,调质线已在诸多市场领域得到应用,取得一定效果,达到设计目的,设备也在多家客户、多个领域得到推广应用。图15~16所示为某客户生产反馈的部分产品金相情况及检测结果。

图17所示为另一家客户对用该生产线生产的75Cr1带钢产品检测情况。图15~17从微观上反映了通过该生产线生产出来的产品情况,组织均匀;表1反映出钢带回火硬度一致性较好;图18 19反映出产品在43 HRC时拉伸强度工程应力-应变曲线,经测试其拉伸强度Rm=1 310 MPa,延伸率A=11%,材料具有很好的强韧性。

通过对采用此工艺生产产品的拉伸疲劳测试,所试产品测试结果平均值为1.62×106循环次数/周(表2),对于同类产品,介于德国Krupp产品6.34×105循环次数/周和BESTAR产品的1.20×107循环次数/周之间。

3.2应用领域拓展

如前文所述,基于这种分级淬火工艺的优越性,按其不同分级温度会得到适应不同应用领域的功能性产品。

3.2.1马氏体类

这一类产品一般抗拉强度1 500~2 000 MPa,需要高的屈服强度和高柔韧性,主要有各式工具、圆锯片、金属石排锯、片状阀、缓冲器阀、雨刮器、滑雪橇、卷尺等。

3.2.2贝氏体类

这一类产品抗拉强度在1 350 MPa左右,要求弯曲性和冲压性好,可用于办公设备的精密部件、汽车用精密部件(如离合器等)、皮革和纸张冲切模具、切割模具、刮刀(印刷油墨、纸浆刮刀、布浆刮刀等)。

3.3.3索氏体类

适应一般要求1 200 MPa,进一步冷轧有较大压下量,需进一步增加抗拉强度的产品,如汽车座椅安全带弹簧、电缆鼓形弹簧、高强度螺旋弹簧等。

3.3.4不锈钢餐具、工具、压缩机钢板弹簧类

该类弹簧主要用在片状阀、切肉刀、剃须刀、手术刀、剪刀、印刷板、相机光圈、缝纫机部件等位置。随着对产线的深入研究,将有更多空间有待打开。诸如纺织针、园林刀具、汽车减震器阀片、安全带卡扣、座椅滑轨、包装带等。这些产品任一项都有很好的市场前景。以大理石排锯为例:假设国内8 000台左右框架锯机,每台消耗带锯条2组/a,1.2 mm带锯130条,则1.0 t/组;1.5 mm带锯130条,则2.2 t/组。如果上述两组各占市场的一半,开机率100%,则总用量为25 600 t。而国际市场之和大于国内市场,而且是以2.0及以上为主,故该产品大有可为。

而当前国内外的汽车市场更不可同日而语,里面任何一个细分项都因其基数很大而有很大体量,轻量化、高强韧性是大趋势,随着加工装备的深入发展,各种形状的制品更好成型,对这一类基体材料的需求大,有很大发展空间。

4结束语

本文所述的新型工具钢带热处理关键技术装备解决了不同温度要求的分级淬火工艺,探索出了不同产品组织的工艺方式和熔融金属介质热交换的应用规律。分级淬火工艺的生产应用表明:与工艺匹配的成卷工具钢带可以很好地在该生产线上连续高效运行,生产出力学性能优异、板型良好的工具基材。熔融金属介质具有较宽泛的工艺适应范围,通过设备排列组合生产不同应用领域的贝氏体、索氏体基材,为后续制造出成品的耐用性、实用性提供可靠支撑,工艺先进,有广泛的应用空间,关键装备核心技术装备可靠、可控。

[1]董述峰,赵刚,叶传龙,等.铅浴淬火工艺对70钢丝组织和性能的影响[J].特殊钢,2011,32(2):60-62.

[2]张飘,庄文玮,刘汉代.高锰钢磨损及变质处理技术研究概况[J].机电工程技术,2021,50(7):9-11.

[3]蔡梦华,陈海彬,徐进,等.回火温度对高强钢板硬度的影响[J].机电工程技术,2020,49(1):132-133,185.

[4]薛刚,余驰斌,鲍思前,等.SKS51钢动态连续冷却转变及显微组织研究[J].热加工工艺,2012,41(13):42-44.

[5]石雪雁,陈雪娇,逯迪,等.75Si2Mn1.5CrB等温淬火工艺及性能研究[J].热加工工艺,2016,45(2):190-192.

[6]Plevachuk Yu,Sklyarchuk V,Eckert S,等.铅铋共晶合金流体的一些物性参数[J].国外核动力,2013.

[7]徐敬尧,王龙,刘少军,等.铋含量对铅铋合金黏度的影响[J].核科学与工程,2013,33(4):414-418.

[8]苏德达,郑章耕,刘国强,等.碳素钢丝铅淬火及其组织转变的研究[J].金属制品,1987(2):2-10.

[9]苑少强,郭继富.回火温度对冶金锯片用钢75Cr1回火组织及性能的影响[J].河北冶金,2009(5):17-18.

[10]韦艳平,任江伟.马氏体不锈钢薄板电阻点焊技术研究进展[J].轻工机械,2024,42(4):1-6.