轴承滚动体表面强化技术研究综述论文

2025-02-26 11:44:08 来源: 作者:xujingjing

摘要:轴承滚动体表面强化技术近年来受到较多关注,这些技术通过在滚动体表面形成高硬度、高耐磨度的表层,从而提高轴承的工作性能并延长轴承的使用寿命。为了提高轴承滚动体表面性能,探索新型表面强化技术、加强理论研究、提高智能化水平和加强绿色化发展具有重要意义。文章分析了国内外在表面改性技术方面的现状与不足,展示了传统表面强化方法和新型表面强化技术,为轴承滚动体表面强化提供了多种解决方案,同时给出了未来新型表面强化技术发展方向的展望。

摘要:轴承滚动体表面强化技术近年来受到较多关注,这些技术通过在滚动体表面形成高硬度、高耐磨度的表层,从而提高轴承的工作性能并延长轴承的使用寿命。为了提高轴承滚动体表面性能,探索新型表面强化技术、加强理论研究、提高智能化水平和加强绿色化发展具有重要意义。文章分析了国内外在表面改性技术方面的现状与不足,展示了传统表面强化方法和新型表面强化技术,为轴承滚动体表面强化提供了多种解决方案,同时给出了未来新型表面强化技术发展方向的展望。

关键词:轴承滚动体;表面强化技术;零件表面扩渗技术

轴承工业是目前重点发展的战略性基础产业,轴承广泛应用于国民经济的各个领域,其作用是支撑机械旋转体,降低摩擦系数,并保证回转精度。无论汽车、高铁、家电,还是仪器仪表,“凡是旋转的部分,都需要轴承”。高端轴承是航空发动机、高档数控机床、盾构机等重大装备的核心基础件。对国防领域而言更是必备物资,没有轴承,导弹不能升空、飞机不能上天、军舰不能出海、坦克不能出击[1-2]。“十三五”期间,中国轴承行业延续稳步增长的态势,机械产品和主机自动化程度的不断提高,都对轴承的性能、技术提出了越来越高的要求。

作为轴承的重要系列产品之一,滚动轴承具有摩擦系数小、运动精度高、对润滑剂黏度不敏感、低速下亦能承受载荷、互换性好等优点,是旋转机械中应用最为广泛的通用机械零件[3],被称为“工业的关节”。据统计,在使用滚动轴承的旋转机械中,约有30%的机械故障是由滚动轴承引起的[4-5]。滚动轴承基本结构是由内圈、外圈、滚动体和保持架组成,其中,滚动体是核心组件,其引入的初衷是替代滑动组件,以降低摩擦并使轴承运转更轻便、更灵活,同时,还具有支承与传递载荷、确保定位精度等作用。可以说,没有滚动体,就没有滚动轴承,滚动轴承的精度、寿命、可靠性、振动和噪声等,在很大程度上都取决于滚动体[6-7]。试验证明,对于轴承疲劳寿命的影响,滚动体列轴承组件的第二位,而对于轴承振动或噪声的影响,滚动体的影响排第一位[8]。

轴承滚动体虽然结构简单,但一旦发生失效将导致巨大损失。轴承滚动体的失效形式主要有接触疲劳点蚀、塑性变形、磨损和胶合等[9-10]。鉴于轴承滚动体的失效主要发生在表面或表层上,因此,表面改性成为提高轴承寿命、减小摩擦力矩[11]、增强可靠性[12]的一种有效手段。表面改性主要是采用化学、物理等方法使基体表面的组织、成分和形貌发生变化,以达到改善表面性能的目的,这不仅可以满足滚动轴承工作表面的性能要求,而且可以节约贵重材料,扩大轴承的应用范围,在现代科技发展中具有重要意义。

1传统表面强化方法

传统的表面强化方法主要包括表面变形强化、表面热处理强化、化学热处理强化等。这些方法在轴承滚动体表面强化中发挥着重要作用。

1.1渗碳处理

原理:将轴承滚动体置于含有碳元素的介质中,加热到一定温度,使碳元素渗入滚动体表面,形成高碳含量的渗碳层。经过后续的淬火等热处理工艺,渗碳层的硬度和耐磨性显著提高。

应用:在冶金轧机的工作辊轴承中,由于轧机工作时承受巨大的轧制力和摩擦力,对轴承的耐磨性和承载能力要求极高。通过对轴承滚动体进行渗碳处理,可使其表面硬度达到HRC58-**左右,心部保持较好的韧性,有效提高轴承的使用寿命和可靠性,减少设备的停机维护时间,提高生产效率。

1.2渗氮处理

原理:在一定温度和压力下,使氮原子渗入轴承滚动体表面,形成氮化层。氮化层具有高硬度、高耐磨性、良好的抗腐蚀性和抗疲劳性。在一些对轴承滚动体的耐腐蚀性和抗疲劳性要求较高的冶金设备中,渗氮处理得到了应用。

应用:在有色金属冶炼设备中,由于生产环境存在腐蚀而损坏。采用渗氮处理后的轴承滚动体,表面形成了一层致密的氮化膜,能有效抵抗腐蚀介质的侵蚀,同时提高了滚动体的抗疲劳性能,保证了设备的正常运行。

1.3表面淬火

原理:利用快速加热的方法,使轴承滚动体表面迅速达到淬火温度,然后进行快速冷却,使表面获得高硬度的马氏体组织,而心部仍保持较好的韧性。

应用:在一些冶金机械的传动装置中,轴承滚动体需要承受一定的冲击载荷和交变载荷。通过表面淬火处理,滚动体表面硬度提高,能够更好地抵抗磨损和疲劳破坏,同时心部的韧性保证了滚动体在承受冲击载荷时不易断裂,提高了轴承的整体性能和使用寿命。

1.4喷丸强化

原理:通过高速喷射的弹丸撞击轴承滚动体表面,使表面产生塑性变形,形成残余压应力层,提高表面的硬度和强度,同时改善表面的粗糙度。

应用:在一些普通的冶金输送设备中,轴承滚动体需要承受一定的磨损和冲击。喷丸强化后的轴承滚动体表面硬度提高,残余压应力能够抵消部分工作应力,减少表面裂纹的产生,提高滚动体的抗磨损和抗疲劳性能,延长轴承的使用寿命。

2表面热处理强化优势

表面热处理强化利用固态相变,通过快速加热的方法对零件的表面层进行淬火处理。火焰加热淬火、高(中)频感应加热淬火等方法具有诸多优势。首先,表面局部加热淬火,工件变形小,能够保证轴承滚动体的尺寸精度。例如,在对大型轴承滚动体进行表面热处理时,采用高频感应加热淬火,其变形量可以控制在极小范围内,通常不超过0.05mm。其次,加热速度快,生产效率高。以中频感应加热淬火为例,处理一个轴承滚动体的时间仅需几分钟,大大提高了生产效率。再者,加热时间短,表面氧化脱碳很轻*,能够保证轴承滚动体的表面质量。该方法特别是对提高承受一定冲击载荷的大型和特大型轴承零件的耐磨性和疲劳强度效果显著。经过表面热处理强化的轴承滚动体,其耐磨性可提高30%~40%,疲劳强度可提高20%~30%。

3新型表面强化技术

随着科技的不断进步,新型表面强化技术逐渐涌现,这些技术超出了传统热处理范畴,为轴承滚动体表面强化带来了新的机遇。

3.1激光等技术的原理

激光、电子束等新型表面强化技术利用高能量密度的快速加热,将金属表面层或涂覆于金属表面的合金化材料熔化,随后靠自身冷却进行凝固以得到特殊结构或特定性能的强化层。以激光表面强化技术为例,高能脉冲激光在零件表面形成冲击波,使表面材料产生压缩和塑性变形,形成表面残余压应力,从而增强了抗疲劳能力。这种特殊的结构或许是细化的晶体组织,也或许是过饱和相、亚稳相、甚至是非晶体组织,这取决于表面冶金的工艺参数和方法。电子束表面强化技术则是通过电子束的高能量照射,使轴承滚动体表面瞬间升温至高温状态,然后快速冷却,从而改变表面的组织结构和性能[13-14]。

3.2新型技术的应用前景

新型表面强化技术在轴承工业中具有广阔的潜在应用价值。首先,可显著提高轴承滚动体的性能。例如,激光表面强化技术能够使轴承滚动体的表面硬度提高,耐磨性、耐蚀性和抗接触疲劳性能都得到显著提高。据相关研究表明,经过激光表面强化处理的轴承滚动体,其使用寿命可提高数倍。其次,新型技术可以满足现代工业对轴承在复杂工况下的要求。在高温、高负荷、强腐蚀等恶劣环境中,传统表面强化技术可能难以满足需求,而激光、电子束等技术能为轴承滚动体提供更好的保护。此外,新型技术的发展也将推动轴承制造业的技术升级。随着这些技术的不断成熟和应用,轴承制造企业可生产出更高质量、更可靠的产品,提高市场竞争力。同时,新型表面强化技术也为轴承的个性化定制提供了可能,满足不同客户对轴承性能的特殊要求[15]。

4零件表面扩渗技术研究

扩渗是将金属或合金工件置于一定温度的活性介质中保温,使一种或几种元素渗入基体表面,进而在基体表面形成一种具有特殊性能渗层的工艺方法。实验表明,采用Cr、Mo等元素扩渗能有效提高表层硬度,因此在轴承制造领域极具发展潜力。扩渗工艺中,渗层的成分、组织和性能是由表及里逐渐变化的,渗层与基体属于冶金结合,表层不易剥落,而且,渗层厚度可根据工件的技术要求进行调节。该方法几乎不受零件几何形状的限制,在提高零件表面力学性能的同时,还能提高其表面耐磨性及耐腐蚀性能,实现零件及其合金表面的多功能改善。

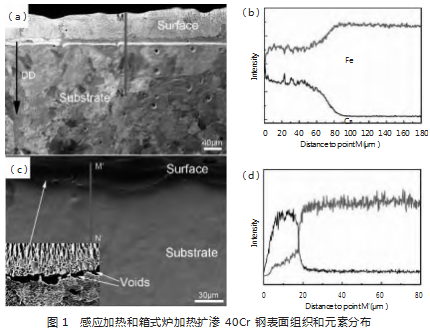

目前,常用的零件扩渗技术主要有盐浴加热、箱式炉加热和感应加热。盐浴加热温度稳定、组织均匀,然而在加热过程中易导致材料表面氧化失重,这限制了该技术在零件表面改性中的应用。箱式炉加热扩渗效率低,同时表层存在一定程度的氧化和脱碳。受感应加热“集肤效应”的启发,发明了“齿轮表面真空感应加热扩渗方法及装置”(国家发明专利号:2017103440026,2019年授权),提出了在不影响基体材料组织和性能的前提下,利用感应加热对零件表面进行扩渗。项目组前期对比研究了经感应加热和箱式炉加热处理的扩渗齿轮材料组织和性能,结果表明,感应加热扩渗有典型的扩散层,且渗层较厚、缺陷较少,如图1(a)和(b);而箱式炉加热扩渗容易在渗层表面形成空洞和*裂纹,且扩散层厚度较薄,如图1(c)和(d)所示[16]。因此,利用感应加热扩渗法制备涂层具有较明显的优点。

6结语

未来,轴承滚动体表面强化技术的研究可以从以下方面展开:

(1)继续探索新型表面强化技术。随着科技的不断进步,新的材料和工艺不断涌现,如纳米技术、智能材料等,可以研究将这些新技术应用于轴承滚动体表面强化,以进一步提高轴承的性能和可靠性。

(2)加强表面强化技术的理论研究。目前,对于轴承滚动体表面强化技术的理论研究还不够深入,很多强化机制和性能影响因素还不清楚。可以通过实验研究和数值模拟等方法,深入研究表面强化技术的机理和性能影响因素,为优化表面强化工艺提供理论依据。

(3)提高表面强化技术的智能化水平。随着智能制造技术的发展,可以将智能化技术应用于轴承滚动体表面强化过程中,实现表面强化工艺的自动化、智能化控制。

(4)加强表面强化技术的绿色化发展。在表面强化过程中,会产生一定的环境污染和能源消耗。可以研究开发绿色环保的表面强化技术,减少对环境的污染和能源的消耗。

[1]周景欢,王伟伟.论航空轴承技术现状与发展[J].山东工业技术,2019(3):62.

[2]刘飞,刘静波,盛青志.国内轴承行业发展现状研究[J].现代经济*息,2018(30):317-318.

[3]李超强,杨金才,扈文庄,等.圆柱滚子轴承冲压保持架结构发展及趋势[J].轴承,2018(11):61-**.

[4]Gao YY,Yu DJ.Total variation on horizontal visibility graph and its application to rolling bearing fault diagnosis[J]Mechanism and Machine Theory,2020,147:103768.

[5]李伟.轴承的损伤分析及预防[J].现代商贸工业,2018(9):192-193.

[6]聂海燕.滚动轴承故障诊断方法综述[J].内燃机与配件,2019(23):149-150.

[7]任学平,李攀,孙百祎,等.基于改进VMD的滚动轴承故障诊断[J].机械设计与制造,2020(1):188-191.

[8]Huo Y M,He T,Wang B Y,et al.Numerical prediction and ex-perimental validation of the microstructure of bearing steel ball formation in warm skew rolling[J].Metallurgical and Materials Transactions,2020,51(3):1254-1263.

[9]许廿.基于自适应形态滤波的滚动轴承故障检测与识别[D].沈阳:沈阳航空航天大学,2017.

[10]李潇潇,闫柯,葛临风,等.高速球轴承喷油润滑流场特性研究[J].西安交通大学学报,2019,53(12):17-24.

[11]李铎,孙伟,张旭,等.不同凸形的高铁圆锥滚子轴承动态性能分析[J].机械设计与制造,2018(2):5-8.

[12]涂文兵,何海斌,罗丫,等.滚动轴承稳定工况下的滚动体打滑动力学分析[J].振动与冲击,2019,38(6):94-99.

[13]凡进军.激光冲击强化孔周表面的研究[D].南京:南京航空航天大学,2011.

[14]苑春智.金属材料在强激光超高应变率作用下的*观组织响应[D].南京:江苏大学,2009.

[15]孙雪.某履带式装甲车悬挂系统的滚针轴承分析[D].沈阳:沈阳理工大学,2009.

[16]Hu J J,Zhang Y Q,Yang X,et al.Effect of pack-chromizing temperature on microstructure and performance of AISI 5140 steel with Cr-coatings[J].Surface&Coatings Technology,2018(344):653-663.