中厚板轧制中翘扣头产生原因及控制措施论文

2025-02-26 11:35:11 来源: 作者:xujingjing

摘要:文章探讨了南钢3500MM炉卷轧机生产线在生产过程中常见的轧件头尾翘扣头问题及其控制措施。通过对实际生产中各工序特点的分析,文章详细阐述了翘扣头产生的多种原因,包括轧件温度不均匀、压下率差异、轧制线高度不当、轧辊速度差异等,并提出了相应的控制措施。通过调整板坯加热制度、优化轧制规程、合理配置轧辊、设定合理的轧制线高度阐述以及利用SKI系数控制轧件头部形态,南钢成功地减少了翘扣头现象,提高了生产效率和产品质量。通过对这些措施的综合运用,南钢不仅解决了翘扣头问题,还提高了轧机的作业率和产品的成材率,为其他钢铁

摘要:文章探讨了南钢3500MM炉卷轧机生产线在生产过程中常见的轧件头尾翘扣头问题及其控制措施。通过对实际生产中各工序特点的分析,文章详细阐述了翘扣头产生的多种原因,包括轧件温度不均匀、压下率差异、轧制线高度不当、轧辊速度差异等,并提出了相应的控制措施。通过调整板坯加热制度、优化轧制规程、合理配置轧辊、设定合理的轧制线高度阐述以及利用SKI系数控制轧件头部形态,南钢成功地减少了翘扣头现象,提高了生产效率和产品质量。通过对这些措施的综合运用,南钢不仅解决了翘扣头问题,还提高了轧机的作业率和产品的成材率,为其他钢铁企业提供了宝贵的经验借鉴。

关键词:中厚板;压下率;轧制线高度;SKI

某中厚板卷厂自投产以来已经成功地生产出工程机械用钢、耐磨钢、管线钢、锅炉容器用钢、船板等产品。然而正是因为生产钢种多,而且在实际生产中又存在平轧与卷轧交替生产、钢板与钢卷交替生产的现象,所以经常会遇到轧件翘头或扣头的现象。在轧制过程中,如果出现扣头现象,下扣的头部会对辊道冲击使传动连接部位受损,并且有可能会在轧件头部下表产生结疤;如果出现翘头现象,由于炉卷轧机布置紧凑,可能会对夹送辊、卷曲炉、飞剪等设备产生碰撞,不但严重损坏设备,还会产生重皮和异物压入等质量缺陷,严重时会发生堆钢事故。所以轧件头部翘扣头的产生不但对设备有严重的危害,还影响到轧机的作业率、产品质量、成材率等,给现场生产带来诸多不利影响。

1轧件翘扣头产生的原因

轧件在轧制过程中产生翘扣头受到诸多因素的影响,如轧件上下表或内外温度分布不均匀、压下率不同、轧件摩擦条件不一致、上下辊面线速度不同、轧制线高度等。综合分析中厚板卷厂实际生产情况,可知轧件产生翘扣头的主要原因为以下方面。

1.1轧件温度不均匀的影响

正常情况下板坯在理论轧制高度有两个相同直径的轧辊,相同轧制速度下应该产生平直的头部。但是生产过程中,板坯上下表面温度存在差别是影响板坯头部扣翘原因之一。如果下表面温度高于上表面,轧件下表面的变形抗力必然小于上表面的变形抗力,若上下辊径相等且其他条件相同,板坯下表面金属更容易变形,金属流动速度更快,板坯经过轧制后,应该为翘头,反之应该为扣头。板坯上下表面温度差产生原因包括,板坯加热过程中产生的温度差、板坯暴露在空气中产生温度差、板坯除鳞时对板坯上下表面冷却不均产生温度差、板坯在辊道上运输过程中也会产生温度差[1]。另外,板坯表面与芯部的温度差也会影响翘扣头。出现表面与芯部的温度差主要原因是板坯加热时间短温度低,造成芯部温度比表面温度低,而出炉后没有及时轧制则可能造成表面温度低于芯部温度[2]。

1.2轧件道次压下率的影响

在板坯上、下表面存在温差的情况下,必须考虑压下率对轧件翘扣头的影响。压下率是不对称轧制中用于调整板坯出轧机形状最主要的轧制参数之一。在实际生产中,轧件翘头一般是因为该道次压下率过大,可以通过减小压下率来控制。如果连续几个道次都出现翘头的情况,在满足工艺要求的前提下可以多轧两个道次,以减少各个道次的压下率。实践证明,在生产过程中调整道次压下率,抑制轧件翘头是非常直接和有效的。

1.3轧制线高度的影响

轧制线高度是指轧机下辊的上表面和机架辊的上表面之间的高度差。当轧件入口中心高度与轧制线高度一致时,即可保证轧件水平咬入,轧件经轧制后应保持平直。如轧制线高度和轧件入口中心高度不一致时,就会造成倾斜咬入,轧件经轧制后出现翘头或扣头。

假设板坯温度均匀,轧机上下辊辊径相等,转速相同,对象中咬入情况进行分析可知:

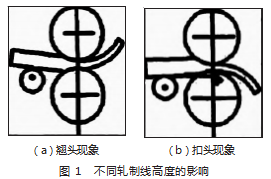

当轧件中心高于轧制线高度时下倾咬入,下工作辊的压下量比上工作辊压下量要大,使板坯下表面的延伸率大于板坯上表面的延伸率,造成轧机出口处板坯下表面的速度大于上表面速度,从而形成板坯出轧机后向上弯曲,即翘头现象,如图1(a)所示。

当轧件中心低于轧制线高度时相当于爬坡咬入,轧件的受力情况和变形正好与下倾咬入的情况相反,轧件轧制后向下弯曲,产生扣头现象,如图1(b)所示。

1.4轧辊速度的影响

1.4.1轧辊辊径的影响

在实际生产中,上下工作辊的直径通常是不相等的。由于轧件上下表面的速度与上下轧辊速度相关,在其他条件相同时,当上工作辊直径小于下工作辊直径,轧件上表的速度必然小于下表面速度,从而导致轧件发生翘头。

1.4.2轧件摩擦力的影响

在轧制过程中,摩擦作用的不对称也会引起翘扣头现象。摩擦的不对称是指工作辊上下两个表面和轧件之间具有不一样的摩擦阻力。其原因有很多,包括上下轧辊表面的粗糙程度、轧制力、力矩、润滑程度不一等。另外,板坯表面经除鳞后也有可能出现上下面氧化铁皮残留情况不同。以上因素都会影响上下轧辊与轧件之间的摩擦系数,而轧件的翘曲发生在轧件与轧辊接触摩擦力小的一侧,这是因为出现了后滑现象。例如,板坯因某些原因在炉时间过长,在生产时就会发现上表面除鳞效果不好,氧化铁皮没有完全清除,轧钢时多会发生翘头现象。

1.4.3上下轧辊转速差

在温度均匀分布,上下辊径相同的情况下,轧机上下辊的转速差对轧件头部弯曲程度的影响是很明显的,轧件总是向慢速辊方向弯曲。另外,某厂3500炉卷轧机上下工作辊,分别由两台主电机单独驱动,因此,两台主电机特性和速度控制上的细微差别也会使得上下辊的转速和转矩不同。所以即使在速度控制系统参数相同的条件下,由于两台主电机的自然机械特性有差别,也会造成上下工作辊速度差,从而引起轧件的翘头或扣头。

2轧件翘扣头的控制措施

在实际生产中,连续地保持对称轧制条件是不可能的,因此轧件的翘扣头实际客观存在的。影响轧件翘扣头的原因是错综复杂的,加之诸多因素之间的交互作用,单一调整某一因素很难抑制翘扣头的产生。根据实际生产情况,应从以下方面控制轧件翘扣头的产生。

2.1合理的计划编排

某厂的坯料主要是150mm、180mm、220mm的连铸坯。在计划编排时应尽量把板坯钢种、宽度、成品厚度相同或相近的板坯排在一起。这样既能保证加热温度的均匀性,在轧制中也会更好调整。

2.2保证轧件的温度均匀性

温度均匀性主要由加热炉来控制,应按照工艺要求的加热制度来执行,尽量减少上下表温差和板坯心部于表面的温差。在实际生产中如出现翘扣头现象,应与加热炉及时联系,通过对板坯上下表温度的调整来解决翘扣头的问题。例如,轧件翘头可适当降低下表温度。另外,应确保除鳞系统的压力正常,保证除鳞效果。同时,在轧制过程中减少上工作辊冷却水的漏损也可以减少上下表温差,从而避免翘扣头现象[3]。

2.3合理设定轧制规程

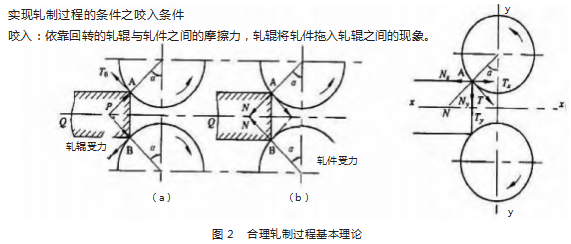

实际生产中,根据现有的轧制工艺技术,总结存在的不足之处,不断地优化轧制模型,针对不同钢种制定不同的轧制工艺,合理地分配各道次轧制力、压下量,如图2所示。

通过实践可以发现,一般轧件翘头是因为该道次压下量过大造成的。出现这种情况,可以在工艺范围内调整轧制规程减小该道次的压下量,必要时可增加两个道次。例如,在轧制某种轧件时采用4+5的方式生产,既轧完第4道控温,控温后再轧5道。此时发现轧件在第4道轧完翘头严重,由于控温结束后第5道要除鳞,可能会产生尾部横裂或轧制力超差,应进行调整。首先可以通过调整待温坯厚度,压下率偏差等方式减小第4道的压下率,调整之后如果还是翘头,则可采用6+5的方式,即轧完6道再控温。这样就可以将原来4个道次的压下量重新分配到6个道次上,每个道次的压下量自然会减少。而在精扎道次尤其是最后一道抛钢道次,适当的加大和减小压下率,也能够有效地控制头部板型和轧件整体的浪形,从而提高一次轧成率,减少瓢曲的发生。

2.4合理使用轧辊

根据实际生产中总结的经验,对于一些比较容易出现翘头的钢种,如管线钢等,采用上工作辊辊径大于下工作辊辊径的配辊方案。这样轧件上表面速度大于下表,使轧件有下扣的趋势,可在一定程度上抑制轧件因上下表温差或压下率分配等因素而产生的翘头。

2.5合理的轧制线高度

根据轧制工艺原理,在其他条件均匀对称的情况下,最理想的轧制线高度为该道次压下量的一半,此时可以保证轧件水平咬如何轧后的平直。在轧制过程中如果轧件头部出现翘头,可提高轧制线标高来进行抑制,尤其是一些容易翘头的钢种,可提前设定轧制线标高。

2.6利用SKI系数控制翘扣头

SKI又称雪橇值,即调整精轧上下工作辊辊速差控制钢板的扣头和翘头。某厂3500轧机上下工作辊主电机采用单独传动,根据轧制原理,异速轧制能有效改善头部形状。SKI值与下辊辊速成正比,当V上>V下,即SKI为负值,可降低轧件翘头程度或加大扣头程度,反之V上<V下,SKI为正值,加大轧件翘头或减少扣头程度。(V上为上工作辊速度;V下为下工作辊速度)。SKI值的调整量为-8%~8%,同时每个道次都可以分开设置调节长度。例如,图2中第一道次设定数值为-4和0.3,即表示该道次下辊速度比上辊慢4%同时作用长度为0.3m。所以SKI值能侧面反映出当前板坯的翘扣头趋势和程度。但在实际生产中,以上的理论只在轧件厚度较厚的时候起左右,在精轧道次轧件厚度较小的时候往往出现完全相反的情况。也就是说,在轧件厚度较厚时SKI值设为负值会加大轧件下翘的趋势,而在轧件厚度较小时,SKI值设为负值会加大轧件上翘的趋势。例如,在轧制卷轧钢板时,由于成品厚度较薄,总的压下率较大所以每道次的压下率也比平轧钢板要大。在前几道粗在道次轧件较厚时,由于压下率较大,轧件轧后容易翘头,通常将SKI值设为负值以避免翘头;而在卷轧道次为了保证穿带成功,要使轧件头部微翘,但这时也要将SKI值设为负值。也就是说,在轧件较厚时,SKI设为负值是为了让头部下扣,而轧件较薄时,SKI值设为负值是为了让头部上翘。出现这种情况的原因是轧件受前滑和后滑的影响。而前滑和后滑和轧件厚度,轧辊辊径以及摩擦力等因素有关。轧辊带动钢板是靠摩擦力来完成的,摩擦力大小与轧辊和轧件之间的压力成正比。利用上下辊的辊速差能很好地控制翘扣头,例如,SKI值设为负值时,上辊速度比下辊快,轧件会有一个向下口头的趋势。但同时SKI设为负值,则下辊与轧件下部的摩擦力增加,剩余摩擦力是出现前滑的直接原因,此时轧件下部由于前滑影响反而延伸率增加从而出现翘头的趋势。在轧件厚度较厚时辊速差对翘扣头的影响更大,而根据轧制原理轧件厚度变小前滑值会变大,此时前滑差对翘扣头的影响会大过辊速差。因而会出现同样是把SKI设为负值在轧件厚度较厚和厚度较薄时截然相反的现象。在实际生产中,其他一些影响翘扣头的因素要调整的话都需要一定的周期,而对于当前轧制的轧件通常只有SKI值能够简单直接地实时调整。根据现场实际钢板形状来调节SKI值,能够大大降低了轧件扣翘头的出现。

3结论

综上所述,影响轧件翘扣头的因素是错综复杂,并相互作用的。单独控制和调整某一因素都无法完全保证头部平直。因此必须综合分析,对板坯的计划编排,加热,轧制各环节进行统筹处理才能制定合理的控制措施。在实际生产中,通过对板坯温度的控制,轧制规程的优化和实时调整SKI值等措施,轧件的翘扣头现象已经得到了有效的控制。

[1]杨澄.带钢翘头(扣头)原因分析和改进[C]//中国金属学会.2008年全国轧钢生产技术会议文集,2008:5.

[2]刘德红.中厚板卷产生镰刀弯的原因分析和控制措施研究[J].山西冶金,2024,47(3):232-234

[3]胡衍生,程晓茹,李虎兴,等.辊速差对轧件头部弯曲的影响[J].钢铁研究学报,2004(5):37-41.