中厚板轧机的板形与板凸度控制研究论文

2025-02-26 11:27:29 来源: 作者:xujingjing

摘要:文章探讨了影响中厚板形的主要因素,包括板材性质与成分、辊型设计与辊系配置、轧制工艺参数以及板材温度与冷却等。合理选择和控制这些因素能够有效提高板材的塑性变形特性,从而优化最终的产品质量。此外,随着技术的进步,在线测量技术、智能算法、液压自动厚度控制(AGC)系统以及数字孪生技术等新兴技术的应用,将为中厚板的纵向厚度和横向板形控制带来更高的精度和响应速度。文章还展望了未来中厚板轧机在智能制造、能效提升和个性化定制方面的发展趋势,强调了行业在满足市场需求和环保目标方面的重要性。

摘要:文章探讨了影响中厚板形的主要因素,包括板材性质与成分、辊型设计与辊系配置、轧制工艺参数以及板材温度与冷却等。合理选择和控制这些因素能够有效提高板材的塑性变形特性,从而优化最终的产品质量。此外,随着技术的进步,在线测量技术、智能算法、液压自动厚度控制(AGC)系统以及数字孪生技术等新兴技术的应用,将为中厚板的纵向厚度和横向板形控制带来更高的精度和响应速度。文章还展望了未来中厚板轧机在智能制造、能效提升和个性化定制方面的发展趋势,强调了行业在满足市场需求和环保目标方面的重要性。

关键词:中厚板轧机;板形;板凸度

中厚板轧机作为金属加工行业的重要设备,其性能直接影响到板材的质量和生产效率[1]。板形和板凸度是衡量中厚板质量的关键指标,良好的板形不仅关系到后续加工的顺利进行,还对最终产品的使用性能有着深远的影响。因此,对中厚板轧机的板形与板凸度控制进行深入研究,具有重要的理论意义和实际价值。在轧制过程中,板材的性质与成分、辊型设计与辊系配置、轧制工艺参数等多个因素都会对板形和凸度产生直接影响[2]。不同的合金成分和材质在轧制过程中的塑性变形特性各异,辊型的设计与配置则决定了板材的受力分布和形状稳定性。此外,轧制温度、速度、压下量等工艺参数的合理选择与控制,直接关系到板材的变形能力和最终质量。因此,系统地分析和优化这些因素,对于提高中厚板的生产效率和质量至关重要。

1中厚板轧机中板形的影响因素

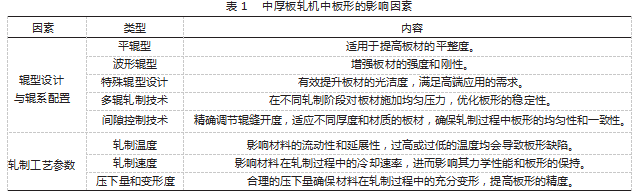

中厚板轧机中板形的影响因素,如表1所示。

1.1辊型设计与辊系配置

辊型是中厚板轧制过程中的重要工具,平辊型适用于提高板材的平整度,而波形辊型则可增强板材的强度和刚性。此外,特殊的辊型设计,如抛光辊型,有效提升板材的光洁度,满足高端应用的需求[3]。采用多辊轧制技术在不同的轧制阶段对板材施加更为均匀的压力,从而优化板形的稳定性。同时,通过间隙控制技术,精确调节辊缝开度,以适应不同厚度和材质的板材,确保轧制过程中板形的均匀性和一致性。

1.2轧制工艺参数

不同的轧制工艺参数会直接影响板材的塑性变形行为和晶粒组织的形成,进而对板形的稳定性和均匀性产生显著影响。例如,轧制温度的变化会影响材料的流动性和延展性,过高或过低的温度都导致板形缺陷的产生。轧制速度的调整则会影响材料在轧制过程中的冷却速率,进而影响其力学性能和板形的保持。压下量和变形度的选择也至关重要,合理的压下量确保材料在轧制过程中的充分变形,从而提高板形的精度。

2中厚板轧机中的板形控制方法

2.1中厚板纵向板厚控制

随着轧制技术的不断进步,纵向板厚的稳定性和一致性愈发受到重视。为了有效地控制中厚板的纵向厚度,需考虑多个影响因素,包括轧制过程中的温度变化、材料特性以及轧辊的磨损情况等。首先,采用先进的在线测量技术是实现纵向板厚控制的重要手段[4]。通过在轧机的不同位置安装高精度的厚度测量仪器,实时监测板材的厚度变化。这些测量数据为后续的控制系统提供反馈,确保轧制过程中的厚度调整能够及时、准确地进行。其次,基于实时厚度数据的反馈,控制系统自动调整轧辊间隙,以适应材料的变形特性。通过引入智能算法,系统能够分析历史数据和当前轧制状态,预测并调整轧制参数,从而实现对纵向厚度的精准控制。此外,动态补偿技术的应用也能有效减少因温度和材料特性变化导致的厚度波动。最后,随着液压AGC(自动厚度控制)技术的引入,纵向板厚控制的精度和响应速度得到了显著提升。液压AGC系统能够根据实时反馈信号,迅速调整轧辊压力和间隙,确保在不同轧制条件下,板材的纵向厚度保持在设定范围内。这种技术的应用,不仅提高了生产效率,还改善了最终产品的质量,满足了市场对高精度中厚板的需求。

2.2中厚板横向板形控制

横向板形控制,通常被称为凸度控制,是中厚板生产过程中不可忽视的重要环节。中厚板若存在凸度问题,不仅会导致板厚偏差增大,还对后续加工和使用产生不良影响。此外,轧件在轧制过程中存在的温差也会对板形产生影响。因此,针对这些影响因素,生产领域普遍采取降低轧辊挠度的措施,以控制中厚板的凸度。在早期,采用的主要是烫辊技术,而现阶段则更倾向于通过补偿和修正轧辊挠度的方法来解决这一问题[5]。在具体的实施过程中,现代中厚板轧机通常配备有先进的控制系统,能够实时监测轧辊的状态和轧件的温度分布。通过数据反馈,控制系统自动调整轧辊间隙和压力,从而有效减少凸度的出现。此外,结合智能算法和模型预测技术,系统能够在轧制过程中对出现的凸度进行预判,并及时采取相应的调整措施。值得注意的是,单一的弯辊装置在控制钢板凸度方面的效果往往有限,其控制范围较小且不够稳定。因此,近期发达国家在中厚板轧机的研发中,逐渐加大了对灵活控制横向板形的新型轧机的投入。这些新型轧机不仅配备了弯工作轧辊装置,还结合了多种控制技术,以实现更为精确的横向板形控制。

2.3平面板形控制

在中厚板的轧制生产过程中,平面板形控制是确保产品质量和提高成材率的关键环节。由于中厚板的长度相对较大,展宽操作在轧制过程中不可避免地会引发钢板四边的不均匀变形,导致板材出现塌边、镰刀弯等问题。因此,平面板形的控制工作旨在减少这些变形损失,使成品接近矩形。在实际生产中,针对这些影响因素,各国的生产企业逐渐加大了对平面板形控制技术的研发力度,采用了多种先进的控制方法,如MAS(多变量自适应控制)、DBR(动态带宽控制)和TFB(温度-形状控制)等。这些技术的应用,不仅提高了轧制过程的稳定性,还增强了对平面板形的控制精度。近年来,安装棍轧机成为中厚板轧机的一项重要发展趋势。滚轧机的引入在一定程度上提高了中厚板的生产效率,能够有效改善平面板形。然而,值得注意的是,虽然棍轧机的应用能够提升成材率,但在实际生产中,产量会下降20%以内,成材率的提升则通常在3%以内。因此,各厂家在选择是否安装棍轧机时,需要结合自身的生产实际情况进行权衡。此外,棍轧机的使用也带来了宽度比的问题。尽管通过压辊方式进行了一定的改进,但在实际操作中,效果仍不尽理想。因此,在平面板形控制的过程中,除了技术手段的应用外,操作人员的经验和技能也显得尤为重要。

3中厚板轧机中的板凸度控制优化

3.1板凸度控制优化目标与评估方法

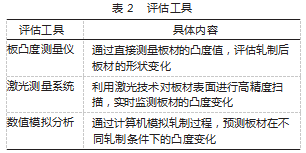

板凸度控制的优化目标是确保中厚板在轧制过程中保持理想的形状,以减少凸度对后续加工和使用的影响,从而提高产品的整体质量和性能。具体而言,优化目标包括降低板材的纵向和横向凸度,减少板材在轧制过程中的厚度波动。常见的板凸度评估工具,如表2所示。

常见的评估工具:①板凸度测量仪:通过直接测量板材的凸度值,评估轧制后板材的形状变化。这种方法能提供精确的数值数据,帮助生产人员及时调整轧制参数。②激光测量系统:利用激光技术对板材表面进行高精度扫描,实时监测板材的凸度变化。这种非接触式测量方法快速获取大量数据,适用于生产线上的在线监测。③数值模拟分析:通过计算机模拟轧制过程,预测板材在不同轧制条件下的凸度变化。这种方法不仅帮助优化轧制工艺参数,还为后续的生产决策提供科学依据。

3.2板凸度控制优化策略

板凸度控制优化策略,主要包括:①轧制工艺参数优化。通过优化参数,改善板材的塑性变形特性,促进晶粒细化,从而减少因轧制不均匀而产生的凸度缺陷。②辊缝设计与调整。适当的辊缝设置能够实现板材的均匀变形,降低板材在轧制过程中的凸度和其他形状偏差,确保最终产品的平整度。③辊系姿态控制。控制有效避免板材在轧制过程中出现非均匀的形变和凸度问题,确保轧制后的板材保持理想的形状。④板材温度与冷却控制。通过优化冷却策略,确保板材在轧制后的温度分布均匀,有助于减少内应力和形状变形。⑤智能控制系统应用。通过实时分析板材的凸度变化,智能系统能够及时调整轧制参数,确保板材形状的最佳化,提高生产效率和产品质量。⑥数据分析与模型优化。利用数据分析技术,对轧制过程中的各项数据进行深度挖掘,建立板材凸度的预测模型。通过对历史数据的分析,识别影响板凸度的关键因素,从而为优化轧制工艺提供科学依据,实现更高效的凸度控制。如表3所示。

4板形与板凸度控制技术应用前景

4.1中厚板轧机生产线中的应用

在现代中厚板轧机生产线中,板形与板凸度控制技术的应用日益广泛,成为提升生产效率和产品质量的关键因素。通过引入先进的控制技术和设备,生产线能够实现对板材形状和凸度的实时监测与优化,从而有效降低生产过程中的缺陷率。首先,现代中厚板轧机配备了高精度的测量仪器和传感器,这些设备能在轧制过程中实时获取板材的形状数据和温度信息。通过数据采集系统,轧机能对板材的形状和凸度进行动态监控,及时发现并纠正偏差。这种实时监测不仅提高了轧制过程的可控性,还能显著减少后续加工环节的返工率,从而降低生产成本。其次,智能控制系统的引入,使得轧制工艺的参数调整更加灵活和高效。通过集成先进的算法和机器学习技术,智能控制系统能够分析历史数据和实时数据,自动优化轧制参数,如轧制速度、辊缝调整和冷却策略。这种自适应控制能力不仅提高了板材的平整度和均匀性,还增强了生产线的稳定性和可靠性。此外,随着数字化和信息化技术的发展,许多中厚板轧机生产线开始采用工业互联网技术,实现设备之间的互联互通。这种网络化的生产模式使得数据共享和协同工作成为,进一步提升了生产效率和管理水平。

4.2未来发展方向

展望未来,中厚板轧机板形与板凸度控制技术将朝着更加智能化、自动化和精细化的方向发展。首先,智能制造将成为未来发展的重要趋势。随着人工智能和大数据技术的不断进步,轧机生产线将能够利用深度学习算法对生产数据进行更深入地分析,从而实现更高效的过程优化。未来的轧机具备自学习能力,能根据历史生产数据自动调整轧制参数,以适应不同材料和规格的生产需求。其次,数字孪生技术的应用将为中厚板轧机的优化提供新的思路。通过构建虚拟模型,生产企业在数字环境中模拟轧制过程,预测不同工艺参数对板形和凸度的影响。这种方法不仅降低试错成本,还能够在实际生产前进行全面的工艺验证,提高生产效率。再者,随着环保和可持续发展理念的深入人心,未来的轧机技术将更加注重能效和资源利用效率的提升。通过优化轧制工艺和冷却系统,减少能源消耗和废物排放,将成为行业发展的重要目标。最后,随着全球市场竞争的加剧,企业将越来越重视产品质量的提升和客户需求的快速响应。未来的中厚板轧机将更加注重个性化定制和柔性生产能力,以满足多样化的市场需求。

5结论

中厚板轧机的板形与板凸度控制是一个复杂而重要的过程,涉及多种因素的综合影响。通过深入研究这些影响因素及其控制方法,显著提高中厚板的生产质量和效率。未来,随着智能制造和数字化技术的不断发展,轧机生产线将更加灵活和高效,能够更好地适应市场的多样化需求。企业应积极探索新技术的应用,以提升生产能力和产品质量,满足日益严苛的市场竞争和环保要求。通过持续创新和优化,中厚板轧机将为行业的可持续发展做出更大的贡献。

[1]陈杞榕,南永辉,王跃,等.国产中压变频器在中厚板轧机主传动的改造研究及应用[J].冶金自动化,2022,46(4):102-108.

[2]李云山.中厚板轧机市场现状及发展趋势分析[J].一重技术,2023(3):54-57.

[3]韩永强.中厚板轧机除鳞集管防护装置优化改造[J].设备管理与维修,2022(19):64-65.

[4]矫志杰,何纯玉,赵忠,等.中厚板轧制过程高精度智能化控制系统的研发进展与应用[J].轧钢,2022,39(6):52-59+66.

[5]吴超越.中厚板生产车间的智能化升级改造[D].太原:太原科技大学,2023.