轧机机械振动对轧制精度的影响及其抑制方法论文

2025-02-20 17:24:15 来源: 作者:xuling

摘要:轧机机械振动在轧制过程中对轧制精度有着显著的影响,特别是在力学性能、产品尺寸、形状以及表面质量等方面。文章系统分析了轧机机械振动的成因,包括结构设计缺陷、不平衡力、环境因素以及机械部件的磨损和老化。

摘要:轧机机械振动在轧制过程中对轧制精度有着显著的影响,特别是在力学性能、产品尺寸、形状以及表面质量等方面。文章系统分析了轧机机械振动的成因,包括结构设计缺陷、不平衡力、环境因素以及机械部件的磨损和老化。针对机械振动对轧制精度的不利影响,提出了多种抑制方法,如通过结构设计优化提高设备刚性、采用阻尼材料、引入主动和被动控制系统以及优化轧制工艺等,以期提升轧制产品的质量和生产效率。

关键词:轧机机械振动;轧制精度;结构设计优化;控制技术

轧机在金属加工中负责将金属坯料加工成所需的厚度和形状,其运行精度对产品质量有直接影响。机械振动被认定为影响轧制精度的重要因素之一,它不仅会引起轧制力的周期性波动,还可能导致轧制产品的尺寸和表面质量出现偏差。振动的产生通常与轧机结构设计不合理、操作过程中的不平衡力、环境因素以及机械部件的磨损和老化有关。研究这些振动成因及其对轧制精度的具体影响,对于制定有效的振动抑制策略、优化轧制工艺、提升产品质量具有重要意义。

1轧机机械振动的成因

1.1轧机结构设计缺陷

轧机设备的结构设计对其运作的稳定性和轧制精度起着决定性作用。若机械机架的刚度不足,设备在工作过程中可能出现显著的弹性变形,从而引发机械振动。研究表明,当机架的自然频率接近或低于轧制过程中产生的刺激频率时,容易产生共振,导致振动幅度显著增大。通常,为避免共振现象,机架的自然振动频率应至少为系统主要刺激频率的两倍。例如,一些高速轧制设备的刺激频率可高达300Hz,如果机架刚性不足,容易产生振动,从而影响轧制精度。此外,设计阶段的几何偏差和配合间隙可能导致刚性在局部区域不均匀,从而引发振动问题。

1.2操作过程中的不平衡力

在轧制过程中,部件或轧辊的不均匀受力可能导致周期性的振动。这种不均匀力通常由工件质量分布不均和轧辊的偏心造成[1]。在实际操作中,轧辊的偏心角应限制在其直径的0.02%以内,以防止由于不平衡力过大引发明显的振动。例如,直径为500mm的轧辊,其偏心性应控制在0.1mm以内。运行中,轧辊的不平衡力量会引发周期性振动,进一步破坏轧制压力的均匀性,从而使产品的厚度分布不均或尺寸产生偏差。为减少不平衡力对轧制精度的影响,需定期对轧辊进行动态平衡调整,并严格控制轧辊的制造质量。此外,通过高精度传感器实时监测轧辊的平衡状态,并运用自动化技术进行补偿,可有效保持轧制过程的稳定性和准确性。

1.3环境因素的影响

环境因素对轧机操作稳定性具有重要影响,特别是温度和湿度的变化。温度波动会导致材料的热膨胀或收缩,从而影响机架和轧辊体的尺寸稳定性。例如,当温度变化超过10℃时,钢材的热膨胀率为1.2×10-5/℃,这可能导致轧辊直径发生数十微米的变化,进而降低轧制精度。此外,湿度变化可能导致润滑系统中润滑油的黏度波动,从而影响轧制过程中的摩擦力,并引发振动。在工业区或地震频发地区,地基振动可能通过地基传递给轧机,影响设备的稳定性。为了减少环境对轧机精度的影响,设计时应考虑环境条件的波动范围,并在可能的情况下使用隔振基底,同时保持温湿度的稳定,从而减少外部环境对轧机性能的负面影响。

1.4机械部件的磨损和老化

随着轧机的长期使用,设备中的机械部件磨损和老化不可避免地影响设备的运行稳定性和精度。滚动轴承的磨损是部件老化的明显标志,轴承内的间隙增大会导致轧辊支撑刚度降低,从而可能引发振动。例如,滚动轴承的正常游隙应控制在0.01mm以下,但随着使用时间的增长,游隙可能扩大至0.05mm或更多,这会显著影响轧辊机的稳定性。齿轮传动的磨损可能导致振动不均,从而在轧制过程中造成机械表现波动。研究表明,当齿轮的啮合误差超出0.03mm时,其振动幅度会明显增加。此外,机架焊接区域可能因疲劳裂纹或腐蚀导致的老化影响整体刚度,这也可能激发机械振动。

2机械振动对轧制精度的影响

2.1振动对轧制过程中力的影响

在轧制过程中,机械振动引起的轧制力波动对材料变形和最终产品的内部质量有显著影响。理想情况下,轧制操作中施加的压力应保持稳定,以确保应力均匀分布。然而,当轧机出现机械振动,特别是当振动频率接近轧制频率时,轧制力可能会发生±10%的波动。这种波动可能导致材料内的应力分布不均匀,从而使局部区域出现过度变形或不足变形[2]。例如,在薄板轧制过程中,如果振动引起轧机力量突然减小,材料的厚度可能会增加10μm甚至更多;反之,力量的增加会导致厚度减少。这种力量的不稳定不仅影响产品的几何精度,还可能引发材料内部应力的集中,影响微观结构,如晶粒变形和位错增加,从而降低材料的力学性能。

此外,力量的波动可能导致工件内部应力增加,从而使产品的机械特性进一步退化。例如,屈服强度和延展性可能会减弱,这些残余应力可能在实际使用中导致产品提前出现故障,特别是在需要承受动态负载或高度应力的应用环境中,如航空航天部件或高强度建筑钢材。同时,轧制力的不稳定性使工艺流程更加复杂,需要更频繁地监测和调整,以确保产品质量的稳定。

2.2振动对轧制产品尺寸和形状的影响

在轧制过程中,机械振动导致的轧辊位置微小变化可能显著影响最终产品的体积和形状精度。即使是纳米级的振动,也可能引起产品厚度的几微米变化。例如,针对目标厚度为0.5mm的薄板,如果振动导致轧辊位置偏移5μm,最终产品的厚度可能偏离10μm或更多。在制造高精度产品时,这种尺寸偏差尤为明显,尤其是在航空航天、电子部件等对尺寸公差有严格要求的领域。微小的误差可能导致产品无法正常工作,或在后续组装中出现兼容性问题,极端情况下甚至可能导致整套产品的报废。

振动对轧辊间隙的影响也更加复杂,特别是在生产长条形制品时,保持长度方向的一致性变得困难。例如,如果轧辊间由于振动发生周期性位移,可能导致产品在长度方向上出现厚度或宽度的不均匀变化。这种变化可能在后续加工或使用阶段引发应力集中,增加了材料裂痕或故障的风险。

2.3振动对表面质量的影响

产品的外观质量对其最终性能至关重要,而机械振动可能在轧制过程中导致表面瑕疵,严重降低产品的平滑度。当轧辊与工件的接触压力因振动而周期性波动时,工件表面可能出现微细的波纹或图纹。例如,在高精度的冷轧操作中,如果振动频率与轧制速度的频率一致,工件表面可能形成波长在10~50μm的周期性波纹。这些波纹不仅损害了产品的整体外观,还可能对后续的涂层、粘合和焊接过程产生负面影响,且在使用过程中可能导致表面应力集中,降低抗疲劳特性[3]。振动还可能导致轧辊与工件之间的微小磨损,尤其是在高硬度材料的轧制过程中,可能出现划痕或局部塑性变形。这些划痕可能深达几十纳米,进一步降低表面的耐腐蚀性和抗疲劳强度。对于要求极高表面光洁度的产品,如高级电子设备或医疗器械,即使是细微的表面瑕疵也可能显著影响其使用效率和寿命。

3机械振动的改善策略

3.1结构设计优化

在机械设备设计阶段,提高设备的刚性是有效控制振动的关键措施。增强机架的总体刚性,尤其是通过扩大横梁的截面积,可以显著降低设备的振动。例如,在轧机的设计中,将机架横梁的厚度从50mm增加到70mm,同时选用屈服强度为690MPa的高强度钢材。这一改进不仅提高了结构的刚度,还将设备的固有频率提升了约15%,有效减少了操作中的共振现象,从而降低了因共振导致的振动幅度。为了增强设备的整体刚性,需特别关注轧辊支撑座和主轴等核心部件的连接刚度。通过引入高强度的紧固装置和优化连接方法,确保在高载荷情况下各部件紧密连接,减少因相对运动引起的振动。

在建筑结构设计过程中,合理配置支撑点和优化布局也至关重要。通过精确计算和优化支撑点布局,可以实现设备上的应力更均匀地分布,避免局部应力集中导致的结构变形。例如,在设备核心部分增加支撑梁或采用多点支撑设计,有助于减少局部应力聚集,从而降低因局部变形引起的振动。设计初期利用有限元分析(FEA)等数值模拟方法来研究结构中的应力分布和振动特性,对预防和解决设计中的振动问题具有重要作用。

3.2控制技术的应用

在控制机械振动方面,现代控制技术发挥了关键作用。通过持续监测设备的振动状态并运用反馈控制方法,主动控制系统能够自动调整,以显著减少振动的影响。例如,在轧机的核心部位安装高精度加速度传感器,可以精确捕捉微小的振动。当振动频率接近共振频率时,反馈控制系统能够迅速调整轧制速度或施加反向补偿力,将系统的响应时间缩短至仅几毫秒,从而使振动幅度保持在极小范围内。

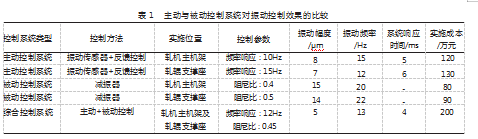

相对而言,被动控制系统通过精心的结构设计实现振动的抑制。例如,在轧机架构或轧辊支撑区域安装特制的减振器,是一种常见的被动控制手段。为确保最佳减振效果,应根据减振器的实际振动频率和模式进行优化设计。选择适当的减振材料和结构类型,例如,黏弹性材料或多级复合材料,可以有效提高振动抑制性能。主动控制、被动控制和综合控制系统在振动管理中的实际表现,如表1所示。主动控制系统能够将振动范围缩小至8μm和7μm,并能在5~6ms的周期内快速响应,尽管其实施成本较高,介于120万~130万元。被动控制系统成本相对较低,约为80万~90万元,但其产生的振动量较大,为15μm和14μm,响应时间难以准确估计[4]。综合控制系统结合了主动和被动控制的优势,将振动程度降低至5μm,响应速度最低为4ms,但其成本最高,为200万元。

3.3轧制工艺的优化

优化轧制工艺参数是减缓机械振动对加工精度影响的关键策略之一。调节轧制速度和轧制力是减少振动的重要因素。研究表明,当轧制高强度合金时,将轧制速度从1.2m/s降低至1.1m/s,并精确调整轧制力,可以显著减少振动幅度30%以上,从而大幅提高轧制精度。此外,优化冷却和润滑环境也是减少振动的关键策略。

在高速轧制阶段,摩擦力和热应力的累积常常是触发振动现象的主要因素之一。

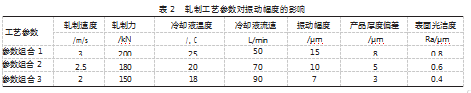

合理调节轧辊间距和物料推进速度对降低振动也非常有益。例如,通过对轧辊间隙进行实时监控和微调,可以预防由于轧辊接触不均匀引起的振动问题。精细调整进给速率可以减少由轧辊间材料的动态反应引起的振动范围。不同轧制工艺参数对振动程度和产品精度的影响,如表2所示。

通过优化轧制速度、轧制力、冷却液温度和流速,可以显著降低振动频率。例如,参数组合3通过将轧制速度减缓至2.0m/s,并将冷却液流速调整至90L/min,成功将振动幅度控制在7μm的范围内,并将产品厚度误差减少到3μm,同时将表面光洁度提高到0.4μm。相对而言,参数组合1的振动范围达到15μm,厚度偏差为8μm,导致表面光洁度较差[5]。这表明,通过优化工艺参数,可以显著减少振动对轧制精度和表面质量的负面影响,从而提升最终产品的整体质量。

4结束语

通过深入分析轧机机械振动的成因及其对轧制精度的影响,文章提出了从结构设计优化、控制技术应用到轧制工艺优化等多层次的振动抑制方法。这些方法在提高机架刚性、实时监控振动状态、合理控制轧制参数等方面具有显著效果,不仅能有效减少机械振动对产品尺寸、形状和表面质量的影响,还能显著提升轧机的运行稳定性和产品质量。

参考文献

[1]万晓航.中厚板轧机振动特性与轧辊磨损评价研究[D].西安:西安科技大学,2014.

[2]杜勇.4200轧机轧制过程的非线性特性及其振动研究[D].郑州:郑州大学,2011.

[3]王文韬.冷轧板带轧制过程中非线性主参数共振研究[D].秦皇岛:燕山大学,2021.

[4]魏志恒.HC冷连轧机工作辊耦合振动研究[D].北京:北京工业大学,2017.

[5]贾乘.轧机垂扭振动非线性建模及抑振控制策略研究[D].秦皇岛:燕山大学,2023.