中东地区特大型港务工程1 600 t龙门吊整体提升安装方案研究论文

2025-02-26 11:10:04 来源: 作者:xujingjing

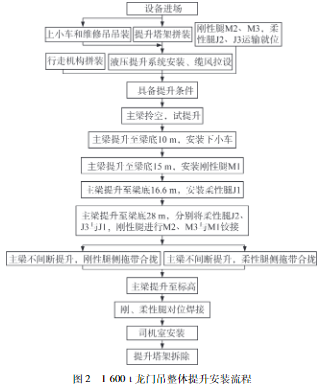

摘要:某国际综合港务设施项目1600 t龙门吊整机自重6701 t,主梁梁底标高113.5 m,采用液压整体提升方式进行安装,为了确保提升过程的安全与顺利,对液压提升塔架的布置方案以及整体提升安装方案进行了研究,根据1 600 t龙门吊的提升总质量确定了刚性腿侧2副提升塔架,柔性腿侧1副提升塔架的布置方案,并分别为提升塔架和龙门吊主梁设计了缆风系统,用于加强提升塔架及主梁提升过程中的稳定性。1 600 t整体提升安装方案包含7个步骤,分别为试提升;下小车安装;刚性腿M 1段安装;柔性腿J1段安装;刚、柔性腿拖带

摘要:某国际综合港务设施项目1600 t龙门吊整机自重6701 t,主梁梁底标高113.5 m,采用液压整体提升方式进行安装,为了确保提升过程的安全与顺利,对液压提升塔架的布置方案以及整体提升安装方案进行了研究,根据1 600 t龙门吊的提升总质量确定了刚性腿侧2副提升塔架,柔性腿侧1副提升塔架的布置方案,并分别为提升塔架和龙门吊主梁设计了缆风系统,用于加强提升塔架及主梁提升过程中的稳定性。1 600 t整体提升安装方案包含7个步骤,分别为试提升;下小车安装;刚性腿M 1段安装;柔性腿J1段安装;刚、柔性腿拖带铰链安装;主梁不间断提升和司机室安装,过程中需使用自行式模块化运输车用于构件的转运和就位,并配备1台600 t履带吊和1台300 t履带吊用于刚、柔性腿的拖带合拢。

关键词:龙门吊;塔架;整体提升

0引言

某国际综合港务设施项目是沙特“2030愿景”国家改革计划的重要组成部分,由沙特萨勒曼国王亲自奠基并命名,建成后将成为全球规模最大的“超级船厂”[1-3]。本项目东西跨度2.5 km,南北跨度4.5 km,总占地面积超11 km2,用于新造船只建设的4号干船坞配套安装有1台1 600 t龙门吊,由韩国现代三湖重工于2013年生产,外形尺寸为183.6 m×65.4 m×146.2 m,刚性腿与柔性腿轨道中心距离为170 m,主梁梁底标高113.5 m,整机自重6701 t,由制造厂分段运输至现场,现场拼装组合后,经过方案比选,确定采用液压整体提升方式就位[4-14],即在主梁两端附近分别竖立提升塔架,每副塔架上根据提升质量布置一定数量的提升油缸,通过钢绞线与主梁上的吊耳连接,采用液压同步提升技术提升主梁,在主梁起升到一定高度后,分别将下小车、刚性腿、柔性腿等构件逐步安装至主梁下部,最后主梁提升到标高,刚、柔性腿也随之拉直,完成龙门吊整体的安装。

液压整体提升技术具有场地适应性广、成本较低等优点[10-12],被广泛应用于超大吨位的龙门吊安装中。该项目1600 t龙门吊随着主梁的提升以及各构件逐步安装至主梁下部,提升系统的受力也将随之增加,最大提升质量为5764 t,使提升过程的危险性不断增加,使其在安装过程中会面临较大的安全与技术风险,因此有必要对1600 t龙门吊整体提升方案进行研究,从而可以保障其安全、顺利提升到位,使过程中的所有风险因素均可控、在控,为项目建设提供科学支持和技术保障。

1液压提升塔架的布置方案

根据1600 t龙门吊的提升总质量以及现有提升塔架尺寸参数,在距刚性腿轨道中心18.89 m、25.39 m处布置2副截面4.2 m×4.2 m的提升塔架(A-A′和B-B′),塔架竖立高度为137.36 m,2副提升塔架之间连成一体,在距柔性腿轨道中心14.125 m处布置1副变截面的提升塔架(C-C′),下部塔架截面为5m×5 m,竖立至88.5 m高,上部塔架截面为4.2 m×4.2 m,塔架竖立总高度同样为137.36 m,整个提升系统的有效提升高度为134.36 m,每副塔架承载6个额定起重量为450 t的液压油缸,最大提升负荷率为71.16%,小于80%,满足安全要求[15-17]。

为了加强提升塔架及主梁提升过程中的稳定性,设计了14根缆风绳两端分别与提升塔架顶端和地面锚固基础连接,4根缆风绳两端分别与主梁顶部和地面锚固基础连接[18-20],具体布置的位置如图1所示,提升塔架缆风在塔架完成组装后根据设计角度、张力进行拉紧,塔架使用过程中保持不变,主梁缆风主要用来应对主梁主迎风向的风荷载,一是风力在6级或以上,超过正常提升状态(6级风以下为正常提升状态),此时需停止提升作业,将主梁缆风绳对称收紧,用于防止主梁在风作用下摆动;二是在现场当天提升工作结束,从安全角度出发,过夜状态下也必须将主梁防缆风绳对称收紧,因此主梁缆风绳的长度与角度将随着主梁的提升而改变。

主梁上距刚性腿轨道中心19.315 m和25.815 m处各布置6处吊耳,于主梁上距柔性腿轨道中心13.7 m处布置6处吊耳,总计18个吊耳,吊耳布置位置与提升塔架中心有425 mm的偏差,6个吊耳沿主梁宽度方向对称布置,3个吊耳为一组,吊耳之间的间距为1 150 mm,组与组之间的间距为2300 mm,柔性腿侧吊耳布置位置恰好位于主梁通风管布置处,两组吊耳中间布置有主梁通风管。液压提升系统配置的钢绞线下端穿进550 t提升锚具内,通过锚盘进行固定,提升锚具与主梁上的吊耳进行穿轴连接,1 600 t龙门吊主梁吊耳与提升锚具连接完成后,需对每处吊耳的钢绞线进行调整,以3 MPa的伸缸压力对钢绞线进行预张紧,并使每根钢绞线处于基本相同的张紧状态。

2整体提升安装方案

1 600 t龙门吊整体提升流程如图2所示,在整体提升前,需将上小车和维修吊安装在主梁上。上小车安装分为两部分,第一部分为其4组行走机构的吊装就位,第二部分为小车整体吊装就位,完成上小车的吊装后,根据受力要求,采用滑车组在卷扬机的牵引下将小车移到需要的配平位置,使龙门吊提升时上小车完全不会与缆风绳相碰,上小车固定位置为其中心距刚性腿侧轨道中心73.475 m,上小车牵引到位后,将上小车自身的刹车全部锁死,并增加铁靴将行走轮组对称塞住;维修吊分两大件吊装到主梁上,分别为立柱(AP1段)和吊梁(AP3段),维修吊安装好后,吊梁朝向刚性腿侧主梁内侧方向,并将其回转的刹车锁死。

另外,在整体提升前,还需将龙门吊的行走机构分别安装至刚性腿和柔性腿侧轨道上,刚性腿侧和柔性腿侧行走机构位于主梁东侧,其中心距主梁中心线距离分别为81.836 m和79.203 m,行走机构主要包括大车驱动机构组件、大车三级平衡梁、大车四级平衡梁、锚定装置和下横梁(刚性腿M4段和柔性腿J4段)等,安装大车驱动组件时需注意其在同一轨道上滚动的车轮中心与轨道中心线的偏差不得超过±1 mm,驱动机构组件安装完成后需使用铁靴固定车轮,防止驱动机构发生位移。行走机构安装完成后,分别在其两侧焊接足够数量的型钢,用以确保行走机构处于垂直状态,型钢另一端与钢板进行焊接,一方面可以增大与地面的接触面积,减少对地面的压力,另一方面可以降低后续刚性腿与柔性腿拖带合拢时型钢与地面之间的阻力。

1 600 t龙门吊正式提升前需对吊装条件进行全面检查、确认,包括塔架提升系统、吊装场地承载力及平整度符合要求,吊车和设备进入要求位置,塔架基础强度和沉降观测记录符合要求,被提升的主梁上所有施工杂物已清除、需要安装的附件已经固定、影响吊装的设备上障碍物已清除,所有缆风地锚已做好防护,安全预案已准备妥当等,另外,整体提升区域需做好围挡,安排专人值守,未经许可任何无关机械、人员均禁止进入提升区域,在确认具备提升条件并且气象条件符合吊装条件后,即风力在6级风以下,天气良好,可以开始1600 t龙门吊的整体提升。

(1)试提升

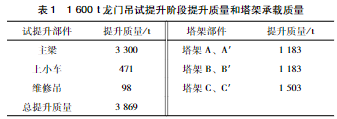

主梁提升初期采用分级加载的方法(20%、40%、60%、80%、100%),直至塔架位置处主梁底部离开支撑底座约200 mm(其他位置也全部起空脱离支撑底座)。停止提升并保持24 h,进行静载观察,对提升塔架、油缸、主梁吊点等进行检查,并实时记录,此阶段提升质量和塔架承载质量如表1所示。

(2)下小车安装

主梁试提升、检查确认安全后,开始正式提升主梁。主梁第一次提升至梁底离地10 m高度,停止提升,从梁端套入安装下小车。由于下小车布置位置靠近刚性腿侧轨道,因此其滑移安装是在刚性腿侧完成的。下小车总宽度为12.72 m,超出了塔架有效空间(12.6 m),因此在安装下小车前需将其两侧的扶梯栏杆拆除,待安装就位后再复位,同时主梁端头的下小车车档和部分栏杆也会对下小车的就位产生影响,同样需等下小车就位后再进行安装。

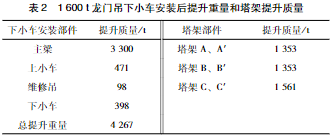

用自行式模块化运输车(Self-Propelled Modular Transporter,SPMT)将下小车由临时存放场地运输至刚性腿侧主梁端头位置,通过SPMT调整下小车的高度和左右偏差,将下小车整体运输进主梁底部后,使其行走轮组与主梁两侧的轨道对准,然后将SPMT下放,下小车落到轨道上,SPMT继续下放,进一步使下小车与支撑胎架解除连接,之后撤走SPMT。将滑车组与下小车相连,在卷扬机的牵引下使下小车滑移至指定的固定位置,此时下小车中心距刚性腿侧轨道中心距离为41.69 m,下小车牵引到位后,将下小车自身的刹车全部锁死,并用铁靴将行走轮组对称塞住,此阶段提升质量和塔架提升质量如表2所示。

(3)刚性腿M1段安装

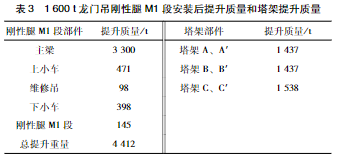

下小车安装完成后,继续提升主梁至梁底离地15 m高度,停止提升,进行刚性腿M1段的安装工作。同样采用SPMT将刚性腿M1段由临时存放场地运输至刚性腿侧主梁端头位置,通过SPMT调整高度和左右偏差,将刚性腿M 1段整体运输进主梁底部进行对位,并使M 1段顶部低于主梁底部高度100 mm,之后对主梁和刚性腿M 1段接口进行打磨、焊接,焊接完成后,SPMT下放并撤走,此阶段提升重量和塔架提升质量如表3所示。

(4)柔性腿J1段安装

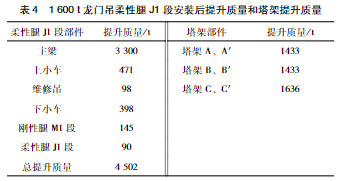

刚性腿M1段安装完成后,继续提升主梁至梁底离地16.6 m,停止提升,进行柔性腿J1段的安装。柔性腿J1段在存放时为横置,安装前需先将其翻身竖立好,放置在由型钢制成的门架上,并通过焊接固定,之后采用SMPT将其由临时存放场地运输至柔性腿侧主梁端头位置,通过SPMT调整高度和左右偏差,将柔性腿J1段整体运输进主梁底部进行对位,在柔性腿J1段上部与主梁底部之间,连接直径为250 mm的销轴,使柔性腿J1段与主梁刚性固定,销轴固定完毕后,割除支撑门架,SPMT下放并撤走。此阶段提升重量和塔架提升质量如表4所示。

(5)刚、柔性腿拖带铰链安装

柔性腿J1段安装完成后,继续提升主梁至梁底离地28 m,停止提升,进行刚、柔性腿拖带铰链的安装。刚性腿M2、M3段和柔性腿J2、J3段已预先由临时存放场地通过SPMT转运至刚性腿和柔性腿侧轨道处,并沿轨道外侧方向进行放置,其中刚性腿M3段和柔性腿J2段放置于主梁东侧,刚性腿M2段和柔性腿J3段放置于主梁西侧。

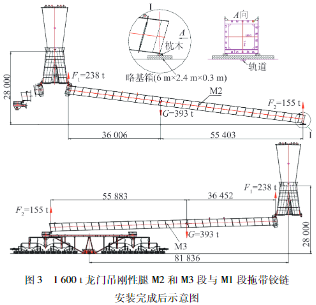

首先以600 t履带吊为主吊,300 t履带吊为辅吊进行刚性腿M3段的抬吊,使M3段上部吊耳与刚性腿M1段下部吊耳对位、穿轴固定,然后通过滑车组和手拉葫芦调整行走机构与刚性腿M4段的位置,将刚性腿M3段下部与M4段连接的拖带铰链也安装好,之后2台履带吊松钩,刚性腿M3段质量由提升系统和行走机构共同承担;刚性腿M3段拖带铰链安装完成后,2台履带吊开到刚性腿M2段放置位置附近,同样以600 t履带吊为主吊,300 t履带吊为辅吊进行刚性腿M2段的抬吊,使M2段上部吊耳与刚性腿M1段下部吊耳对位、穿轴固定,M2段下部搁置在枕木上,枕木放于路基箱上从而减少对地面的压力,之后2台履带吊松钩,刚性腿M2和M3段与M1段拖带铰链安装完成后的示意图如图3所示。

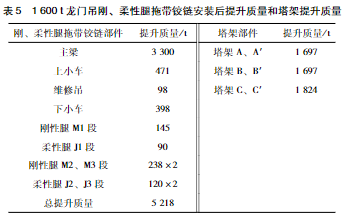

按照同样的方法由2台履带吊完成柔性腿J2段与J1段和J4段,J3段与J1段的拖带铰链安装,完成刚性腿M2和M3段,柔性腿J2和J3段拖带铰链安装后,提升重量和塔架提升质量如表5所示,此时刚性腿M2和M3段,柔性腿J2和J3段的质量并未全部由提升系统承担,部分重量分别由行走机构和枕木承担。

(6)主梁不间断提升

刚、柔性腿拖带铰链安装完成后,分别将600 t履带吊开到刚性腿M2段尾部,拎住M2段尾部吊耳,300t履带吊开到柔性腿J3段尾部,拎住J3段尾部吊耳,主梁提升时,海侧的刚、柔性腿与行走机构由布置在轨道上的滑车组通过卷扬机的牵引一起向主梁方向拖带合拢,陆侧的刚、柔性腿则由履带吊拎住跟随向前开,从而拖带合拢。

主梁提升过程中,需将刚性腿M2段和柔性腿J3段尾部下口离地高度控制在300 mm左右,当天提升结束后,履带吊将刚性腿M2段和柔性腿J3段下放到枕木上,履带吊卸载部分受力,枕木承担部分质量(约50 t),同时需用铁靴塞住行走机构,做好保险措施,防止行走机构移动;另外,提升过程中,主梁防风缆风绳(A1′、B1′、A2′、B2′)处于完全松开状态,待提升结束时,将主梁缆风绳对称收紧。

刚、柔性腿拖带过程中,提升初期,主梁提升3 m高度,刚性腿M2段和柔性腿J3段分别与整个行走机构向主梁方向移动1 m,随着主梁高度的增加,行走移动速度逐渐加快;在主梁提升过程中,随时监测提升钢绞线的垂直度,并观测拖带铰链连接板的垂直度,在主梁提升到70 m之前,钢绞线的偏斜警戒值为300 mm,超出300 mm时,要及时通过滑车组的牵引将行走机构移位,主梁提升到70 m以上,继续向上提升时,警戒值调整为150 mm,另外,提升过程中若监测到拖带铰链的连接板斜拉受力、且角度较大时,也要及时通过行走机构的位移来进行调整;刚性腿M2段、柔性腿J3段通过履带吊配合进行溜尾时,需根据履带吊吊钩的垂直度,及时进行履带吊的走车和趴杆等操作进行调整。

在主梁不间断提升前,需在项目举升车可达到高度时完成主梁底部、刚性腿和柔性腿等的打磨、补漆工作,以免在提升至更高位置后增大工作难度。液压提升设备的提升速度为4~5 m/h,一天提升高度约为30 m。主梁由梁底离地28 m不间断提升至标高状态113.5 m,需要至少3d时间。第一天工作安排:履带吊站位完成、做好提升准备后,主梁由梁底离地28 m提升至58 m。第二天工作安排:继续不间断提升主梁,将主梁由梁底离地58 m提升至88 m,刚、柔性腿沿轨道拖带逐渐合拢。第三天工作安排:主梁由梁底离地88 m继续向上提升,此时刚性腿M2段和柔性腿J3段需要跟随向上拎高,当主梁提升至梁底离地108 m时,刚性腿M3、M2段和柔性腿J2、J3段底部均已高出行走机构上刚性腿M4段和柔性腿J4段顶部高度,刚、柔性腿的质量全部由提升系统和履带吊承担。

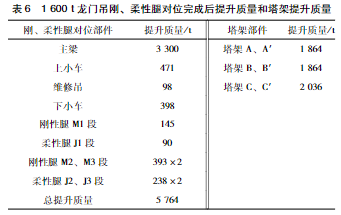

由主梁梁底离地108 m继续提升主梁,直至稍微超过标高状态(控制在60 mm以内),将刚、柔性腿行走机构对中后,锁死行走机构的刹车,同时操作履带吊分别将刚性腿M2段和柔性腿J3段慢慢下放,分别与行走机构上的刚性腿M4段和柔性腿J4段进行初步对位,根据刚、柔性腿对位过程中接口的距离,通过实时控制提升系统和采用手拉葫芦等措施进行上下和左右的微调,直至满足刚、柔性腿的对位精度,此时刚性腿M2和M3段,柔性腿J2和J3段的质量全部由提升系统承担,提升质量和塔架提升质量如表6所示。

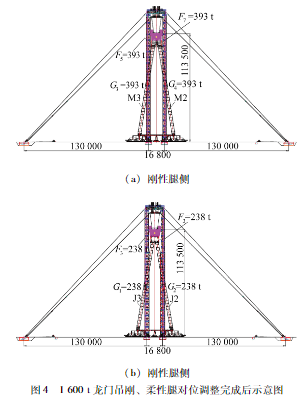

刚、柔性腿经过对位调整满足龙门吊安装精度的要求后,下放主梁使其底部离地高度至标高后,将刚性腿M2、M3段与M1、M4段,柔性腿J2、J3段与J1、J4段的接口处焊接一圈封板以将对口间隙固定,之后对刚、柔性腿接口由下至上进行焊接,此时1 600 t龙门吊的刚、柔性腿布置示意图如图4所示。

(7)司机室安装

司机室安装于刚性腿M1段底部,提前在M 1段底部焊接1只15 t吊耳,作为司机室吊装的主吊耳,另外焊接1只10 t吊耳,用于滑车组牵引钢丝绳导向轮安装。

刚性腿M1段安装时,将滑车组安装到M1段底部,滑车组的钢丝绳通过导向轮连至地面上的卷扬机内,主梁提升到位并且将刚性腿焊接完成后,滑车组动滑轮通过钢丝绳卸扣与司机室顶部的4个吊耳连接,之后卷扬机收紧滑车组钢丝绳,将司机室吊装至其底部距地面92.41 m处,并将其焊接至刚性腿内侧的支撑牛腿上。

在完成司机室安装,并将刚、柔性腿焊接完成后,1 600 t龙门吊整体提升安装就全部完成,装好龙门吊行走机构上的夹轨器、防风锁等装置,并用铁靴把行走轮塞好,防止龙门吊滑动。

3方案应用效果分析

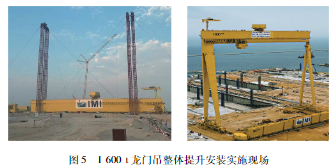

该国际综合港务设施项目1600 t龙门吊目前已按照本方案顺利完成了安装就位,相关实施图片如图5所示。实施过程中为了确保提升系统的安全,每日均安排专人对塔架垂直度、塔架基础沉降值、提升油缸压力以及缆风绳张力等进行监测与检查,根据塔架垂直度数据分析,垂直度偏差均在100 mm以内,塔架的基本变形趋势为“整体单向挠曲,内侧支腿位移大于外侧”,这与塔架结构计算时的理论形变结果高度一致,沉降监测方面,3副塔架的24个支腿沉降量分布在0.21~0.97 mm之间,塔架的不均匀沉降以及单体沉降均未超过1mm,提升油缸压力以及缆风绳张力均未出现较大变化,以上数据均满足提升系统的稳定性要求,验证了提升系统的安全性;方案执行过程中,同时对液压提升油缸的实时压力进行监测,根据压力可以实时计算出提升油缸所受拉力,进而分析3副塔架的受力情况,经过计算,3副塔架在各阶段提升重量与方案中的计算结果相差不大,均在20 t以内,主梁上的吊耳均未出现变形、撕裂等异常情况,验证了整体提升安装方案的可行性。

4结束语

本文主要对该国际综合港务设施项目的1600 t龙门吊整体提升安装所用提升塔架的配置方案以及具体提升方案进行了研究,形成结论如下。

(1)根据1600 t龙门吊的提升总质量确定了刚性腿侧2副提升塔架,柔性腿侧1副提升塔架的布置方案,提升塔架有效提升高度为134.36 m,共放置了18个额定起重质量为450 t的液压油缸与龙门吊主梁上的吊耳进行连接,设计了14根缆风绳两端分别与提升塔架顶端和地面锚固基础连接,4根缆风绳两端分别与主梁顶部和地面锚固基础连接用于加强提升塔架及主梁提升过程中的稳定性。

(2)1 600 t整体提升安装方案共包含试提升,下小车安装,刚性腿M1段安装,柔性腿J1段安装,刚、柔性腿拖带铰链安装,主梁不间断提升和司机室安装共7个步骤,需使用SPMT用于下小车、刚性腿M1段和柔性腿J1段的安装就位以及刚性腿M2、M3和柔性腿J2、J3的转运,并配备1台600 t履带吊和1台300 t履带吊用于刚、柔性腿的拖带合拢。

在本研究的指导下,项目现场顺利完成了1600 t龙门吊的整体提升到位,方案的可行性与安全性得到了充分的验证。

[1]李辉,阮心,刘洪涛.沙特阿美项目塑性混凝土搅拌站改造方案研究[J].建设机械技术与管理,2023,36(2):31-33,39.

[2]孙丰茂,薄志军,闫腾,等.海外大型EPC工程BIM数字建造平台建设研究[J].中国建设信息化,2023(19):84-87.

[3]柏文辉,汤宇,魏凌云,等.沙漠高温环境下高薄壁坞墙混凝土浇筑难点分析[J].港工技术,2023,60(2):87-89,93.

[4]黄红雨,李森,顾小海,等.大轨距船厂门式起重机坞口吊装技术[J].起重运输机械,2012(10):71-74.

[5]韩中成,谢宛朋,王玉浪,等.一种采用浮吊安装大型门式起重机的新型工艺[J].港口装卸,2023(2):64-66.

[6]王琛.大型门式起重机安装施工技术分析[J].船舶物资与市场,2021(2):108-110.

[7]刘峻,罗传正.船厂龙门吊整体运输与安装技术研究[J].中国水运,2011(9):24-25.

[8]李森,钱亮亮,周建民.内河船厂大轨距门式起重机坞口安装技术[J].起重运输机械,2012(12):10-13.

[9]李森,钱亮亮,黄春娟,等.大型造船门式起重机远洋运输与安装技术[J].起重运输机械,2013(4):89-92.

[10]史胜海,史洪卫,戴晖,等.《超大型龙门起重机整体提升安装施工工法》简介[J].石油化工建设,2014,36(4):20-25.

[11]刘传辉,石亮,刘家员,等.大型造船门式起重机吊装方案优化探讨[J].造船技术,2010(1):35-36.

[12]史洪卫,石求精,吴文汉.宏华海洋油气装备有限公司“宏海号”通用门式起重机的吊装[J].石油化工建设,2014,36(4):14-19.

[13]王荣敏,陈忱,王耀东.600 t门式起重机吊装工程中的安全技术探究[J].港口装卸,2011(4):15-17.

[14]陶伟,张嵩云,林星铭,等.港口大型桥式起重机海上运输及现场安装方式探讨[J].港工技术,2021,58(5):50-53.

[15]林天威.起重机施工现场吊装技术与安全管理研究[J].机械工业标准化与质量,2023(8):24-28.

[16]袁巍,靳壮壮,刘洋.某S形大跨空间桁架吊装施工全过程仿真与监测研究[J].西华大学学报(自然科学版),2024,43(2):77-85.

[17]李元春,刘朋朋,曹富强,等.大跨度钢桁架整体吊装施工技术研究与应用[J].建筑技术,2024,55(4):400-403.

[18]蔡舒鹏,张永康,金晔等.大型海上风机单叶片高空对接过程的力学分析[J].机电工程技术,2022,51(10):17-21,25.

[19]刘振彪,李江.某大型预制场150 t龙门吊拆除施工技术[J].山西建筑,2020,46(12):111-113.

[20]孟庆国.提升塔架在起重机安装领域应用技术[J].起重运输机械,2019(16):40-44.