轧钢生产过程中自动化控制技术的应用研究论文

2025-02-20 17:16:32 来源: 作者:xuling

摘要:根据自动化控制工艺的设计要求,必须对轧钢生产中的各个阶段进行深入分析,对于高品质钢材的稳定生产,自动化控制系统更是不可或缺。通过考察自动化控制技术在轧钢生产中的实际应用情况,聚焦控制系统的运用,强调了实时监控输入输出、实施智能化管理以及构建完整的控制系统的重要性。

摘要:根据自动化控制工艺的设计要求,必须对轧钢生产中的各个阶段进行深入分析,对于高品质钢材的稳定生产,自动化控制系统更是不可或缺。通过考察自动化控制技术在轧钢生产中的实际应用情况,聚焦控制系统的运用,强调了实时监控输入输出、实施智能化管理以及构建完整的控制系统的重要性。

关键词:轧钢技术;自动化系统;热轧生产线

钢铁行业涉及的技术手段较多,其中热轧是相对成熟和关键的一种,在智能化和自动化应用比较广泛的情况下,热轧技术也在不断进步。针对热轧技术的流程及工艺要求,需要先深入了解自动化技术在整个过程中的应用情况,利用智能化管理来处理工艺过程中的每个步骤,保证不会出错的同时也能够保证生产的产量要求。对生产过程进行自动化管理,关键点在于有效收集生产时的数据,同时能够利用采集的数据机械能处理和利用。智能系统可实现对生产过程中各种参数的实时监控,例如,温度、压力、速度等[1]。利用这些数据可以根据实际的生产情况对一些参数进行实时的调整,还可以用于维护需求,减少意外停机时间,从而提高生产效率。在自动化系统中远程智能操作是其中的关键组成部分,也是热轧技术发展的关键方式。结合集成远程监控与控制技术,操作人员不需要进行现场操作,避免了现场的恶劣环境对生产人员的伤害,提高生产过程中的安全性,同时降低生产成本[2]。为更好地保证整个系统的通用性和可靠性,通过传感器技术和云技术相结合,实现数据传输和分析,使远程操作变得更加可靠和高效,也能保证数据的安全性和可查询性[3]。

1智能自动化技术概念

1.1技术概述

近年来,自动化智能控制技术是冶炼行业关注的热点,其中自动化系统在轧钢生产中得到了广泛的应用。自动化系统不仅能够对轧钢过程进行监控,还能够防止因为生产环境变化和人为的误操作导致的质量及安全问题。自动化系统具有固定的逻辑控制能力,能够快速准确地适应复杂的生产流程,使轧钢生产过程更加可靠,从而提高轧钢的质量及生产效率[4-5]。由于轧钢生产环节复杂且繁多,通过计算机智能系统进行监控与管理,实时关注整个流程,避免了过多的传统手工操作的需求,减少了用人成本,从而提高生产效率,为企业的竞争力提供坚实的技术基础。自动化系统不仅可以提高效率,还能够及时发现问题,当生产过程中出现异常情况时,系统会自动向管理人员报告,从而促进管理效率的提升,确保整个生产过程的顺畅与稳定。

1.2技术重点

在实施轧钢自动化技术流程时,特别需要关注四个关键点。第一,构建数据库,便于实时调用和查阅。数据是整个轧钢控制管理系统的基础,采集所有生产过程中的数据,经过初步处理后将汇总到数据库中,通过终端的存储和调用,进而帮助管理决策能够准确有效地实施。第二,构建共享系统,在智能系统的架构中,报告系统或信息传输系统通常基于电子邮件模式运行,用于跨部门的信息共享,能够使各部分有效利用信息,方便预测未来的情况。第三,建立全面的指标体系,可为计算机终端的操作提供必要的依据,帮助应对各种情况,使得自动流程更加地符合实际运行情况。第四,开发一个信息查询系统,帮助用户快速访问所需的数据信息,掌握实际情况,协助工作人员及时发现问题。

2轧钢自动控制技术简介

2.1系统结构

在热轧钢板的自动化控制系统构建的初期,研发人员应当通过系统来测量电磁信号,分析这些信号对实际偏差值的影响大小,并进行相对应的记录[6]。测量得到的数据需要进行存储,并建立对应的文档,方便技术人员随时随地进行数据分析和查阅。这一过程提供的数据支持了后续轧制活动的顺利进行。该自动化的基础设施主要包括可编程逻辑控制器(PLC)、远程I/O模块以及人机界面(HMI)设备等。通过这些组件,系统能够实现传动工艺参数的设定与仪表控制等关键工序的管理,对整个轧制过程进行自动实现。所有收集到的数据信息经由传感器传输到控制中心。相关的维修人员和设计师还能够利用HMI技术对生产线执行维护任务。系统还需要支持基于服务器客户端架构的数据存储,使得用户能够在查看相关信息,方便完成信息的编辑工作,并将指令反馈给服务器,以实现闭环控制,同时能够进行一些功能的拓展。

2.2工作原理

轧钢自动控制技术是一种集成多种自动化和智能化手段的综合控制系统,旨在提高钢铁生产过程中的产品质量、生产效率,并降低能源消耗和废品率。该技术通过自动化检测设备对原材料进行质量检测和尺寸测量,确保进入生产线的材料符合标准;在加热炉中,使用热电偶和PID控制器调节燃烧器的燃料供应,保持炉内温度稳定并控制气体成分,防止氧化或脱碳;在轧制过程中,采用AGC系统通过液压缸调整轧辊间隙以精确控制钢板厚度,侧导板控制系统确保宽度一致,工作辊和支撑辊调整形状,变频器和伺服电机控制轧机速度,张力控制系统保持适当的张力;冷却阶段,喷水冷却系统根据材质和厚度控制冷却速率,红外温度传感器监测表面温度;成品处理包括矫直、剪切和表面处理,以及通过自动化检测设备进行质量检验;整个生产过程通过SCADA系统实时监控,收集工艺参数并利用大数据和人工智能技术进行分析,优化生产工艺;此外,模型预测控制和自适应控制技术使系统能够根据实际工况变化进行调整,保持最佳状态;安全与环保措施包括安装安全传感器和报警系统,以及废气和废水处理设施,确保操作人员的安全并减少环境污染。这一整套技术的应用使得钢铁生产更加高效、高质量且环保[7]。

3自动化系统应用的重要性分析

3.1轧钢质量重点

保证轧钢品质的核心在于维持钢材的尺寸准确度、表面完整性和内部结构的均匀性。这一目标的实现依赖于对轧制工艺中的应力管理、温度调控以及诸如弯曲辊子调节等自动校正措施的精准操作,以此来符合不同行业对钢材特性的严格标准[8]。

首先,尺寸准确度,指的是钢材在长度、宽度与厚度上的精确程度,这是制造高精度机械零件的基础;其次,表面完整性,涵盖了钢材表面的光滑度、平整度以及是否出现裂纹或划伤等瑕疵,这些因素直接关系到钢材的外观品质及其耐用性;再次,内部结构的均匀性,涉及钢材内部晶粒分布的均匀性和微观结构的稳定状态,这直接影响了钢材的机械属性,例如,硬度、韧性和抗疲劳能力。为了达成上述的质量指标,在轧制过程中必须精细地控制材料的受力情况,防止由于局部应力过大而导致的形变或开裂现象;最后,温度管理,合理的加热与冷却速度有助于提升钢材的物理性能和可加工性。利用现代自动化技术,例如,弯曲辊子控制、连续可变曲率(CVC)技术和终端热处理等方法,能够显著增强板材的平整性和减少厚度误差,进而提高整个轧钢制品的整体品质,确保其在诸如建筑、汽车生产、航空工业及其他高端制造领域的应用可靠性[9]。

3.2自动化控制系统的必要性

自动化控制系统在现代轧钢过程中的重要性不可小觑,它对于提高生产效率、产品质量以及安全性有着至关重要的作用。以下是自动化控制系统在轧钢过程中必要性的关键方面。

3.2.1提高生产效率

在生产过程中自动化系统可以实时地分析生产过程中的影响因素,降低人工查询和监测的时间,同时也能够避免因为人工的经验或疏忽导致的错误,减少时间浪费,提高生产产量。利用设计好的自动化程序和反馈机制,能够快速地完成生产步骤,保证生产质量。

3.2.2确保产品质量

自动化系统通过调整设备参数对整个流程中的关键步骤进行实时调整,可保证最终产品的各种关键尺寸满足设计规范,并对于不合格的产品进行标记。对于产品外观品质管控,自动化的检测装置具有快速识别模块,能够快速识别出外观具有瑕疵的产品,确保产品的外观符合相关的要求。在产品质量内在的组成成分上,自动化管理系统能够通过监控和微调对应的关键工序参数,使钢材的内部组织更加均匀,且满足一定的标准,从而增强其使用的性能,保证钢材的耐用性[10]。

3.2.3降低能耗与成本

自动化系统的特点在于快速、准确,其整个过程运行速度很快,这样可以极大地节约对应的流程时间,通过提升生产的效率,降低整个生产过程中的能源消耗。特别是在需要消耗较多能源的步骤中,可以有效降低能源的消耗,这对降低整体生产成本非常重要。

3.2.4提高安全性

自动化系统的优势在于能够尽可能地减少人员与设备之间的接触,从根源上降低事故发生的概率。由于整个自动化系统的信息共享特性,通过对应的传感器和监控设备,可实时了解操作员工的状态,并通过信息共享系统,及时对相应的设备进行快速控制,降低人员误操作导致的安全事故,降低事故发生后的伤害程度。

3.2.5适应性强

由于市场的要求多种多样,因此面对多样化的客户需求,自动化控制系统能够依据各种产品的具体要求迅速调整生产流程中的相关步骤,及对应的工夹具,增强了生产线的适应性。这种高度的灵活性使轧钢厂可以更迅速地响应市场动态,维持其竞争优势。根据需求进行实时的调整,自动化控制系统不仅是提升轧钢生产效率和产品质量的关键手段,同时也是实现智能制造、减少能耗以及确保作业安全的基础。伴随着技术的不断发展,自动化系统在未来的作用将愈发关键,其功能也将变得更加全面与智能化[11]。

4自动化控制技术在轧钢中的应用

4.1控制体系设计

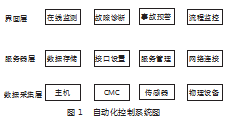

该系统由五个核心部分组成:基础数据库,主要负责数据的采集、存储及处理;报告模块,用于向各相关部门汇报设备运行状态;指标模块,为服务器端提供各项关键指标及其分析结果;信息检索,支持模型库的构建与优化所需的数据分析;预算监控,确保所有数据都在设定的安全阈值内,并能在数据超出范围时及时触发警报。自动化控制系统图,如图1所示。

4.2远程管理设计

远程智能控制系统的核心在于对关键信息进行集中管理和操作,实现信息的有效收集与控制。在数据集成柜、生产设备及控制器的管理过程中,该系统通过简化流程来完成任务。由于采用远程智能输出模式,系统的安装简便,减少了大量电缆和电线的需求,从而降低了成本。这种系统在改造升级时也更为灵活便捷,并具备额外的功能,例如,数据分析、故障检测等,这些都有助于提高控制系统的整体效能。为确保控制系统正常运行,系统会依据CVC上下辊的位置对其进行有效的管理[12]。

4.3过程调控

在自动化系统的逻辑判断功能发展中,通过实际调控生产过程,可以建立一个高效的控制系统。在实际生产运行中,基于相关的逻辑生产规则,构建控制系统能够更好地利用数据通信设备,并借助信息化网络架构来完善这一建设。完成基础过程控制的关键在于确保过程控制系统的建立,这需要在基础自动化建设阶段保证数据的有效传输。通过优化CPU处理能力,并确保良好的数据传输效率和速度,可以实现数据与控制指令之间的无缝衔接。围绕自动化控制系统的构建,通过提高通信传输速度,可更好地协调整个生产过程[13]。

5结论

文章分析了构建更高效的轧钢自动化控制系统的基本需求,通过综合运用自动化控制技术和智能化管理系统,热轧生产线不仅可以实现高效、稳定的运行,还能显著提升钢材的品质,确保产品符合严格的行业标准和规格要求。通过考察自动化控制技术在轧钢生产中的实际应用情况,聚焦于控制系统的运用,强调了实时监控输入输出、实施智能化管理以及构建完整的控制系统的重要性。

参考文献

[1]宗成涛.轧钢脉冲式加热炉自动化控制系统的应用研究[J].山西冶金,2024,47(7):200-202.

[2]林永军.轧钢厂重型设备吊装技术与安全管理策略[J].冶金与材料,2024,44(7):82-84.

[3]崔龙.轧钢过程中智能化控制系统的应用研究[J].冶金与材料,2024,44(7):4-6.

[4]朱海利.轧钢设备液压系统泄漏问题分析及维修技术探究[J].山西冶金,2024,47(6):233-234+237.

[5]王泽鹏.中厚板轧钢工艺中的应力分布与控制方法[J].冶金与材料,2024,44(6):46-48.

[6]杨奇,王加稳,母德磊,等.浅谈轧钢厂棒材成品收集自动点支系统设计[J].中国设备工程,2024,(S2):156-158.

[7]杨筱静,段毅,何胜方,等.基于全影响因素的轧钢加热炉板坯单耗预测[J].冶金能源,2024,43(3):14-18.

[8]王保和,王俊辉,付正恩,等.轧钢线材提速增效工艺研究与应用[J].山西冶金,2024,47(5):128-130.

[9]陈伟,郭晓亮,张宝.模拟汽车动态大气环境对热轧钢板的腐蚀行为影响[J].环境技术,2024,42(5):141-146.

[10]高贵勇.轧钢工艺改进对产品性能的影响与优化[J].冶金与材料,2024,44(4):16-18.

[11]杨静,邓万里,涂代雄.一种钢铁厂轧钢热处理炉超低排治理技术路线[J].冶金与材料,2024,44(4):91-93.

[12]董魁,李浩东,陈刚,等.热轧钢板材首尾形状在线检测系统[J].现代制造工程,2022(12):83-88.

[13]汪寿伟,信新月.轧钢加热炉热效率的影响因素及优化对策研究[J].冶金管理,2022(23):34-36.