锑冶炼深度脱硫净化技术应用论文

2025-01-17 14:48:14 来源: 作者:dingchenxi

摘要:自“十*大”以来,国家对冶炼企业的环保要求进一步提高,排放烟气中SO2浓度不得高于200mg/Nm3的更高要求。锑冶炼企业作为冶炼板块的一员,烟气脱硫处理工艺升级改造迫在眉睫。

摘要:自“十*大”以来,国家对冶炼企业的环保要求进一步提高,排放烟气中SO2浓度不得高于200mg/Nm3的更高要求。锑冶炼企业作为冶炼板块的一员,烟气脱硫处理工艺升级改造迫在眉睫。本文介绍的是气动乳化脱硫深度净化技术在锑冶炼侧吹炉烟气处理中的应用,分析存在的问题及改进办法;改进后,较好地保证了烟气的达标排放和脱硫石膏品质。

关键词:锑冶炼;气动乳化;脱硫;深度净化;侧吹炉

1前言

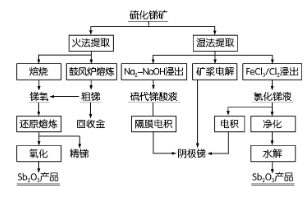

锡矿山闪星锑业锑冶炼厂气动乳化脱硫项目,为锡矿山闪星锑业有限责任公司,与广州舒创环保有限责任公司合作项目。气动乳化脱硫技术,采用石灰石粉作为脱硫剂,具有脱硫剂原料来源广、脱硫成本低、脱硫效率高和脱硫石膏易处理等工艺特点。气动乳化脱硫技术在锑冶炼烟气处理中的应用,在行业内尚属首次。该项目2016年下半年投产运行,原设计烟气处理能力为8万Nm3/h,排放烟气SO2浓度≤400mg/Nm3。随着国家环保要求的提高,锑冶炼企业排放烟气中SO2浓度≤200mg/Nm3的更高要求。且随着锑冶炼产能的提升,原设计工艺存在,烟气处理能力偏小,工艺尚需优化等问题。本文主要针对上述问题进行研究,通过全流程工艺优化,关键设备扩能改进等措施,达到深度脱硫,提升产能及优化工艺的目的。

2工艺原理与流程

2.1锑冶炼脱硫工艺原理与反应机理

脱硫塔是气动乳化脱硫工艺系统的核心,气流在塔内过塔高度15m,在塔内停留时间7s。湿法烟气脱硫效率由塔的传质能力决定,与液气二相在塔内接触程度相关。在塔内SO2被水吸收,成为亚硫酸(氧化后为硫酸),再与碱性物(或二性物)反应生成亚硫酸盐及硫酸盐。石灰石粉气动乳化脱硫主要产物是石膏。

2.2锑冶炼脱硫系统改进前工艺

2.2.1脱硫剂制备

锑冶炼脱硫系统采用石灰石粉作为脱硫剂,石灰石粉通过罐装运输方式,利用高压气体输送到粉仓储存备用。石灰石粉在制浆池中利用搅拌形成乳化浆液,以液体输送的方式,进入脱硫系统烟气脱硫。经给浆泵,混入循环液中,再经128kW循环泵高压切入净化筒中,与脱硫烟气旋切反应脱硫。

2.2.2脱硫反应

锑冶炼侧吹炉产生的SO2烟气,经表冷和脉冲布袋收尘,得到含固体颗粒物≤100mg/Nm3,SO2浓度1.2%~2%的烟气,通过烟气管道,经脱硫塔烟气入口,进入均气室,由下往上,分别在一级、二级净化筒中,与循环浆液旋切反应。反应后烟气在除雾器中净化后排空。循环液由上往下,通过旋流器在净化筒给液。与上升烟气流达到动力平衡,形成约200mm到300mm厚的乳化层。含硫烟气在乳化层中,与乳化层浆液充分旋切反应与吸收,从而到达烟气脱硫的目的。

2.2.3氧化结晶

循环浆液经下浆管进入循环池,利用循环池中的氧化风管进行曝气氧化,针状的CaSO3·H2O经曝气后变成CaSO4·2H2O晶粒,曝气氧化后晶粒颗粒不断长大。长大后的CaSO4·2H2O晶粒颗粒不容易堵塞滤布,便于脱水。

2.2.4后处理

循环池中的结晶物经沉降实验检测合格后,通过料浆泵打入后处理系统。利用水力旋流器的液固分离作用得到上清液和悬浊液。上清液进入制浆池或循环池,悬浊液进入真空皮带机进一步脱水得到脱硫石膏。

2.3系统工艺存在的问题

由于锑冶炼厂产能的提升,原设计烟气处理能力8万Nm3/h已不适用生产需求,锑冶炼厂实际烟气量达到了11万~12万Nm3/h。同时,由于该系统的设计方面存在的缺陷,吸收、氧化和结晶均在循环池中进行,且采用脱水效率差的真空皮带脱水系统,在生产实际运行过程中,由于氧化不够,脱硫石膏中1/2结晶水亚硫酸钙偏高,石膏水份偏高,容易造成石膏胀库滞销的情况发生。另外,由于采用石灰石粉乳化液作为脱硫剂,乳化液在系统支管中,容易结垢沉积,造成支管堵塞,从而使得整个系统脱硫效率变差。堵塞严重时,不得不进行停炉清理支管,严重制约了生产进度。

3深度净化技术与工艺改进

深度脱硫绿色发展,排放烟气SO2浓度≤200mg/Nm3,是国家对冶炼企业提出的最新要求。锑冶炼厂原设计的排放烟气SO2浓度≤400mg/Nm3,已不能满足绿色矿山绿色发展的要求。因此,需对系统的工艺及配置进行优化、改进和完善。

鉴于之前的锑冶炼脱硫工艺尚存在不足,经过多方技术论证,找到了深度净化技术应用于该工艺的最佳优化方案。在新工艺配置中,扩大了二级脱硫吸收塔的烟气净化吸收能力,新增了深度净化装置。同时,设置了专门的氧化系统。

3.1新型给浆方式应用

给浆管容易堵一直是湿法脱硫的难点,通常采用给浆泵变频、加大给浆流速、设置管道冲洗等方式,但效果并不理想。本次工艺改进,淘汰了原净化筒单独支管给浆,支管多、管径细,容易造成支管堵塞,烟气脱硫不稳定的技术难题。采用了新型给浆回路,优化给浆方式,实现给浆自动化、连续化。采用新型给浆回路,解决了脱硫支管容易堵塞,脱硫不稳定的技术难题。

3.2采用二级脱硫塔加深度净化脱硫技术

原设计排放烟气SO2浓度≤400mg/Nm3,现要求排放烟气SO2浓度≤200mg/Nm3,原脱硫塔已无法满足超低排放要求,鉴于侧吹炉烟气SO2浓度较高,且现场占地面积有限,本次改进采用二级脱硫塔加深度净化脱硫技术,在不增加占地及系统阻力的前提下,提高脱硫效率,优化循环浆液管路,实现超低排放。超低排放对烟气出口颗粒物含量也有较高要求,原有脱硫塔顶除雾器除尘效果有限,由于烟气流速快容易夹带石膏结晶体,产生颗粒物超标。难以达到超低排放要求,本次改进新增深度净化装置,对经过脱硫后的烟气进行特殊除尘处理,并进一步提高脱硫效率,实现超低排放。采用深净罐装置对烟气流进行深度净化,达到深度净化要求。

3.3脱硫风机选型与改进

原侧吹炉烟气增压风机由一台315kW和一台560kW增压风机串联组合而成,烟气流量上下制约,流量时高时低不稳定,烟气压力不稳定。进入脱硫塔烟气流量平均为7万Nm3/h左右,严重制约了鼓风炉的生产需求,弱化了鼓风炉的各项冶炼指标。选择弃用原φ1600烟气管道,新建一条φ2000烟气管道,新增一台1250kW高压变频风机,通过工艺改进后并入脱硫塔烟气进口。改进后的烟气通过能力最高达到14万Nm3/h,且压力稳定。增加烟气通过能力,解决了烟气压力不稳定的技术难题。

3.4提升脱硫处理能力

原脱硫系统烟气处理能力无法满足更大的产能,研究新型进气及烟气分配装置,使脱硫系统能够适应更大的烟气量变化,应对侧吹炉产能变动。具体改进方式为,将原一级塔8个烟气通过能力各为1万Nm3/h,管径φ980的净化筒进行优化改进,改进为4个烟气通过能力各为3.5万Nm3/h,管径φ1300的净化筒。采用了新型给浆回路,优化给浆方式,实现给浆自动化、连续化。解决了支管多、管径细,容易造成支管堵塞,烟气脱硫不稳定的技术难题。同时,在原二级循环池上增加二级脱硫塔,也采用4个烟气通过能力各为3.5万Nm3/h,管径φ1300的净化筒,与一级塔相匹配。二级脱硫塔也采用了新型给浆回路,优化给浆方式,实现了给浆自动化、连续化。通过一级、二级塔的扩能改进和给浆回路的优化配置,达到了烟气处理能力由8万Nm3/h扩大到14万Nm3/h的扩能改进目标。烟气处理能力由8万Nm3/h扩大到14万Nm3/h。

3.5关键参数自动控制

由于锑冶炼富氧侧吹炉烟气增压风机和脱硫系统一、二级脱硫塔等,相关主体工艺设备及工艺参数变化较大。因此,脱硫系统工艺参数与鼓风炉生产工艺参数相匹配,实现系统自动控制,也是此次工艺改进的主要目标之一。在超低排放的要求下,操作更频繁,容错率更低。通过一定程度的自动化出口数据连锁补浆以及脱硫风机与鼓风炉控制室电脑数据联动,达到增产稳产的冶炼目的。通过系统自动化配置改进后,脱硫塔塔压、乳化层厚度、进塔烟气量等工艺参数稳定,侧吹炉日处理量从改进前的160t/d,稳定在195t/d左右,产能提高了20%。侧吹炉产能提高了20%。

3.6降低脱硫副产品石膏含水量

脱硫系统原石膏脱水后处理环节,采用的是橡胶带式过滤一台,该设备采用碳钢制做机架,采用真空皮带机过滤方式,且使用年限已久,由于脱硫石膏含酸性,使真空皮带过滤机腐蚀、变型。且原设计脱水能力不足,造成石膏水分长期在24%以上,无法外售,已经制约了脱硫系统的正常运行,不能满足鼓风炉生产的需要。为保证脱离后处理系统的正常运行,提升石膏脱水能力,因此新建一开一闭两套真空陶瓷滤布式过滤系统。同时,对二级氧化池进行优化配置,采用两台氧化风机进行深度氧化,确保石膏浆液中亚硫酸钙的氧化效果。通过改进工艺配置、调整工艺参数、强化氧化效率、增加新型脱水系统等方式提高石膏品质。

石膏含水量降低到15%以下,提高石膏品质。

4项目成果与效益

通过锑冶炼厂深度脱硫项目的实施,改变了富氧侧吹炉由之前的被动生产到主动优化调控的冶炼目标。侧吹炉冶炼生产能力得到了较大幅度的提升,冶炼生产能力提高了20%左右,鼓风炉日处理量、渣含锑、烟气含硫、石膏质量等各项冶炼指标都得以优化和改善。

4.1项目改进对冶炼指标的影响

4.1.1项目改进对脱硫系统指标的影响

脱硫系统进行项目改进后,由于侧吹炉产能提高和烟气量增大,石粉用量从95t/d增加到130t/d。采用了新型给浆回路,淘汰了原净化筒单独支管给浆,解决了支管多、管径细,容易造成支管堵塞,烟气脱硫不稳定的技术难题,实现给浆自动化、连续化;通过脱硫塔改进和风机选型匹配,处理烟气量从8万Nm3/h增加到14万Nm3/h;塔压从11000kPa增加到13000kPa;乳化层厚度从150mm增加到250mm,且更加稳定;采用二级脱硫塔加深度净化脱硫技术,在不增加占地及系统阻力的前提下,提高脱硫效率,优化循环浆液管路,使脱硫塔出口SO2浓度从400mg/Nm3降低至200mg/Nm3;新增深度净化装置,对经过脱硫后的烟气进行特殊除尘处理,使排出烟气颗粒物浓度从33mg/Nm3降低至10mg/Nm3;新建一开一闭两套真空陶瓷滤布式过滤系统,同时对二级氧化池进行优化配置,采用两台氧化风机进行深度氧化,确保石膏浆液中亚硫酸钙的氧化效果,使石膏含水量从24%降低到15%以下,同时提高石膏品质。

4.1.2项目改进对侧吹炉生产指标的影响

由于烟气处理能力的提升,侧吹炉的原生产能力也得到了相应的提升,炉日生产能力由160t/d提高到195t/d;鼓风频率从35Hz提高到43Hz,使渣含锑量从1.50%降低至1.30%;渣含金量从0.5g/t降低至0.3g/t;因为鼓风频率提高,抽风频率改善,砖火柜的二次氧化能力加强,使鹅颈灰产出量从6.0t/d降低至3.0t/d;实际烟气流量从7.20万Nm3/h增加到11.50万Nm3/h。

4.2项目改进优势

富氧侧吹炉冶炼生产能力得到较大幅度提升,侧吹炉生产能力提升20%左右;侧吹炉鼓风量由之前的35Hz提高到43Hz,冶炼条件的优化使渣含锑下降0.2%;由于烟气处理能力扩大和砖火柜的补氧作用,鹅颈灰产出量下降50%,渣含金下降0.2g/t;采用新型给浆回路,解决了脱硫支管容易堵塞,脱硫不稳定的技术难题;采用深净罐装置对烟气流进行深度净化,达到深度净化要求;新建一开一闭两套真空陶瓷滤布式过滤系统,解决了石膏含水超标的生产难题;采用二级脱硫塔加深度净化脱硫技术,排放烟气SO2浓度≤200mg/Nm3;通过脱硫塔改进和风机选型匹配,烟气处理能力由8万Nm3/h扩大到14万Nm3/h。

4.3效益分析

锑冶炼富氧侧吹炉由于采用脱硫深度净化技术,并对相关工艺配置做了技术优化和改进,富氧侧吹炉的相关冶炼工艺指标得到了较大的改善,产生了一定的经济效益。

(1)富氧侧吹炉渣含锑下降0.2%产生的效益。根据该锑冶炼厂年度统计报表,年处理锑精矿56865吨,鼓渣产出率46%,锑金属含量采购价格11.61万元/吨计算,渣含锑下降0.2%,可产生的经济效益为607.39万元/年。

(2)富氧侧吹炉锑氧含金下降0.2g/t产生的效益。根据该锑冶炼厂年度统计报表,年处理锑精矿56865吨,鼓渣产出率46%,Au金属含量采购价格463.88元/吨计算,渣含金下降0.2g/t,可产生的经济效益为242.68万元/年。

(3)其他效益。经过工艺改进后,由于采用了气动乳化脱硫深度净化技术,净化烟气排放达到200mg/Nm3,满足了国家对锑冶炼企业烟气排放标准和要求,产生了一定的环保效益;同时,由于系统新增了单独的氧化系统,脱硫石膏含水量明显下降,解决了脱硫石膏因含水量偏高,而滞销涨库的生产难题。另外,由于系统烟气处理能力的提升,使得锑冶炼富氧侧吹炉的冶炼生产能力得到了较好的提高,对企业的良性发展,提供了充足的技术保障。

5结语

锑冶炼脱硫系统的运行情况,直接关系到锑冶炼富氧侧吹炉的工艺运行指标,甚至关系到锑冶炼企业是否能正常运行。本文介绍的锑冶炼脱硫深度净化技术与应用,较好的保障了企业发展的环保要求,改善了富氧侧吹炉的冶炼工艺指标,产生了一定的经济效益。在优化了脱硫工艺的同时,改善了脱硫石膏品质,解决了石膏涨库的生产难题。另外,由于脱离烟气处理能力的提升,保障了富氧侧吹炉产能的提升,为企业的良性长足发展提供了有力的技术保障。