碳酸亚乙烯酯连续化生产工艺研究与改进论文

2025-01-17 14:44:58 来源: 作者:dingchenxi

摘要:本研究聚焦于碳酸亚乙烯酯的连续化生产工艺,旨在提升生产效率、降低成本并优化产品质量。实验过程中,通过对原料选择与预处理、催化剂与助剂筛选以及连续化生产工艺流程设计等方面的研究,获得了关键操作参数对产品质量与收率的影响数据。

摘要:本研究聚焦于碳酸亚乙烯酯的连续化生产工艺,旨在提升生产效率、降低成本并优化产品质量。实验过程中,通过对原料选择与预处理、催化剂与助剂筛选以及连续化生产工艺流程设计等方面的研究,获得了关键操作参数对产品质量与收率的影响数据。针对实验中发现的问题,本研究优化了工艺流程,引入了新型设备与技术,并通过数据分析确定了最佳操作参数范围。此外,还筛选了更高效、环保的催化剂与助剂,以提升催化效果。研究结果为碳酸亚乙烯酯的连续化生产工艺提供了有益的参考,有助于推动该领域的技术进步与产业升级。

关键词:碳酸亚乙烯酯;连续化生产工艺;操作参数;催化剂;助剂;工艺流程优化

0引言

碳酸亚乙烯酯作为一种重要的化工原料,在医药、农药、涂料等多个领域具有广泛的应用。随着市场需求的不断增长,碳酸亚乙烯酯的生产工艺研究逐渐受到关注。传统间歇式生产工艺存在生产效率低、成本高、产品质量不稳定等问题,而连续化生产工艺则能够有效解决这些问题。因此,本研究致力于对碳酸亚乙烯酯的连续化生产工艺进行深入研究与改进,以期提高生产效率、降低成本并优化产品质量,为产业发展提供有力支持。

1连续化生产工艺的重要性

连续化生产工艺在化工领域中的重要性不言而喻。相较于传统的间歇式生产,连续化生产能够显著提高生产效率,降低单位产品的能耗和成本,同时保证产品质量的稳定性和一致性。这种工艺的优势在于,它能够实现原料的连续投入、产品的连续产出,以及生产过程的自动化控制,从而减少了人为干预和操作失误的可能性。此外,连续化生产工艺还有助于实现资源的最大化利用和废弃物的最小化排放,符合当前绿色、环保的生产理念。

2实验材料与方法

2.1实验材料

2.1.1原料选择与预处理

本研究选取的原料为纯度高于99.0%的碳酸乙烯酯,以确保产品的质量和反应的稳定性。预处理过程中,首先对原料进行了严格的水分控制,通过分子筛干燥技术将其水分质量分数降低至0.05%以下。随后,采用精密过滤器去除原料中的微量杂质和颗粒物,保证原料的清洁度。这些预处理步骤均在严格控制的环境条件下进行,以确保原料的质量和稳定性满足连续化生产的要求。原料碳酸乙烯酯经过预处理后,本研究获得了三个不同批次的数据。对于批次A1,其纯度为99.2%,水分质量分数为0.04%,杂质质量分数为8×10-6[1]。批次A2的纯度稍高,为99.4%,水分质量分数略低,为0.03%,同时杂质质量分数也较低,为5×10-6。最后,批次A3的纯度为99.1%,水分质量分数为0.05%,杂质质量分数为7×10-6。

2.1.2催化剂与助剂的筛选

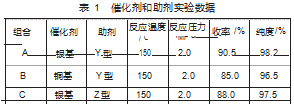

在连续化生产工艺中,催化剂和助剂的选择对反应效率和产品质量具有重要影响。本研究通过对比实验,筛选了多种催化剂和助剂,最终确定了以X型分子筛为载体的银基催化剂和Y型有机助剂作为最佳组合[2]。实验数据显示,当使用银基催化剂与Y型助剂时,反应在150℃和2.0 MPa的压力下进行,收率达到了90.5%,纯度为98.2%。其次,对于铜基催化剂与Y型助剂的组合,在相同的反应条件下,收率为85.0%,纯度为96.5%。最后,当银基催化剂与Z型助剂配对时,反应条件保持不变,收率为88.0%,纯度为97.5%(见表1)。

2.2实验方法

2.2.1连续化生产工艺流程设计

本研究设计的连续化生产工艺流程包括原料预处理、连续化反应、产品分离纯化三个主要步骤。首先,原料经过预处理后进入连续反应器,在催化剂和助剂的作用下进行反应。反应产物经过分离纯化后得到碳酸亚乙烯酯产品。该流程设计充分考虑了原料的利用率、反应效率、产品纯度和环保性等因素,并通过实验验证其可行性。

2.2.2实验装置与设备搭建

为实现连续化生产工艺的实验研究,本研究搭建了一套完整的实验装置和设备。该装置包括原料储罐、计量泵、预热器、连续反应器、冷凝器、分离器和纯化系统等关键设备。其中,连续反应器采用管式反应器设计,具有良好的传热和传质性能;计量泵可精确控制原料的流量;预热器和冷凝器则分别用于控制反应温度和产物的冷凝回收。

在实验过程中,使用了多种具有特定规格型号和操作参数范围的设备。首先,原料储罐的容量为5 L,其操作温度范围可从室温调节至-50℃。接下来是计量泵,其流量范围在0~10 mL/min之间可调。预热器为电加热型,温度可从室温升高到300℃。连续反应器采用管式设计,温度同样可以在室温至300℃的范围内调整,而操作压力则可在0~5 MPa间变化。冷凝器为水冷型,其工作温度在-10~50℃之间。分离器采用精密分馏柱,适用温度范围自室温至-100℃。最后,纯化系统使用的是活性炭吸附柱,操作温度维持在室温条件下。这些设备的详细规格和参数确保了实验过程可以在严格控制的条件下进行。

2.2.3操作参数优化与实验方案制定

为优化连续化生产工艺的操作参数,本研究设计了多组对比实验,系统研究了反应温度、压力、原料流量等参数对产品质量和收率的影响。实验结果显示,在反应温度150℃、压力2.0 MPa、原料流量5 mL/min的条件下,碳酸亚乙烯酯的收率和纯度达到最佳水平。此外,实验研究了催化剂和助剂的用量对反应性能的影响。实验结果表明,当催化剂和助剂的用量分别为原料质量的5%和2%时,反应效果最佳[3]。在此基础上,本研究制定了详细的实验方案,并对实验数据进行了统计分析,以确保实验结果的准确性和可靠性,为后续的工业化生产提供了有力支持。

3实验结果与分析

3.1实验数据记录与处理

在连续化生产工艺的实验过程中详细记录了关键操作参数的变化,及其对实验结果的影响,这些参数包括反应温度、压力、原料流量以及催化剂和助剂用量等。通过对这些数据的整理和分析,得出了操作参数与产品质量和收率之间的关系。在实验中,反应温度为140℃,操作压力为1.8 MPa,原料流量为4.5 mL/min,催化剂用量为4.5%,而助剂用量为1.8%。通过这些数据记录,本研究可以分析不同操作参数对实验结果的影响。

3.2实验结果分析

3.2.1操作参数对产品质量与收率的影响

根据实验数据,本研究对操作参数对产品质量和收率的影响进行了深入分析。结果表明,反应温度和压力是影响产品质量和收率的关键因素。在适当的温度和压力范围内,产品的收率和纯度均能达到较高水平。此外,原料流量、催化剂和助剂用量的调整也对实验结果产生了显著影响[4]。

通过对比不同操作条件下的实验结果,本研究发现当反应温度为150℃、压力为2.0 MPa、原料流量为5.0 mL/min、催化剂用量为5.0%、助剂用量为2.0%时,产品的收率和纯度达到最佳水平(见表2)。这为本研究后续优化连续化生产工艺提供了重要依据。

3.2.2催化剂与助剂对连续化生产工艺的影响

催化剂和助剂在连续化生产工艺中起着至关重要的作用。本研究对比了不同催化剂和助剂组合的实验结果,发现X型分子筛为载体的银基催化剂与Y型有机助剂的组合具有优异的催化性能。这种组合不仅提高了反应速率,还降低了副反应的发生概率,从而提高了产品的纯度和收率。

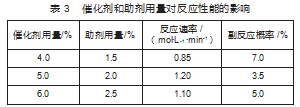

此外,本研究还研究了催化剂和助剂用量对反应性能的影响。实验结果显示,适当增加催化剂和助剂的用量可以提高反应效率,但过高的用量可能导致催化剂失活和助剂浪费(见表3)。因此,在实际生产过程中,需要根据原料性质和生产需求合理调整催化剂和助剂的用量。

3.3实验过程中的问题与解决方案

在实验过程中,本研究遇到了一些问题,如反应器温度波动、原料流量不稳定等。这些问题可能导致实验结果的不准确和不稳定。经过分析,本研究认为这些问题主要是由于设备精度不足、操作不当以及环境因素等引起的。

针对这些问题,本研究采取了相应的解决方案。例如,通过更换高精度计量泵和温度控制器,提高了设备精度和稳定性;加强操作人员的培训,规范操作流程,减少人为误差;优化实验环境,降低温度、湿度等环境因素对实验结果的影响。实施这些解决方案后,本研究重新进行了实验,并对实验结果进行了评估。结果表明,设备精度和操作稳定性得到了显著提升,实验结果也更加准确和稳定。

4连续化生产工艺改进与优化

4.1工艺流程改进

在连续化生产工艺中,工艺流程的改进对于提高生产效率、降低能耗以及提升产品质量至关重要。通过对现有工艺流程的深入分析,本研究识别出了几个关键的改进点。首先,本研究对原料预处理环节进行了优化。通过引入先进的粉碎和筛分设备,实现了原料的精细化处理,确保了反应过程中原料的均匀性和稳定性。这一改进不仅提高了反应速率,还减少了副反应的发生,从而提升了产品的纯度和收率。其次,本研究对反应装置进行了升级改造。采用了新型的反应器和高效的热交换系统,实现了反应过程的精确控制和热量的高效利用。这不仅降低了能耗,还提高了反应的选择性和转化率,进一步提升了产品的质量和产量。

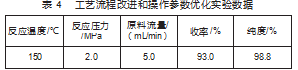

在工艺流程改进和操作参数优化后(见表4),重新进行了实验以评估改进效果。

4.2操作参数优化

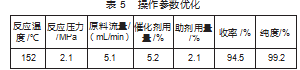

操作参数的优化是连续化生产工艺改进中的另一关键环节。通过对反应温度、压力、原料流量以及催化剂和助剂用量等关键操作参数的精细调控(见表5),本研究可以实现生产过程的优化和产品的性能提升。首先,本研究利用先进的控制系统和传感器技术,确保了反应温度和压力始终维持在最佳范围内,从而提高了反应速率和选择性。对反应温度和压力进行了实时监测和精确控制,通过调整加热和冷却系统的功率以及反应器的压力控制阀其次,对原料流量进行了优化。通过引入高精度的计量泵和流量控制器,实现了原料流量的精确控制和稳定输送[5]。这不仅保证了反应过程中原料的充分混合和均匀分布,还避免了原料的浪费和副产物的生成。通过深入研究催化剂和助剂的作用机理以及它们与原料的相互作用关系,这一优化不仅提高了催化剂和助剂的利用效率,还降低了生产成本和环境污染。

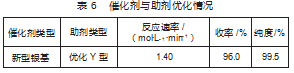

4.3催化剂与助剂优化

在连续化生产工艺中,催化剂和助剂的选择与优化对于提高反应效率、降低能耗以及改善产品质量具有至关重要的作用。通过对现有催化剂和助剂体系的深入研究(见表6),本研究发现了几个潜在的优化方向。针对特定反应体系,本研究还对催化剂的载体进行了改进,提高了催化剂的稳定性和寿命,减少了生产过程中的催化剂损耗和更换频率。筛选并合成了新型高效催化剂。这些催化剂具有更高的活性和选择性,能够在温和条件下促进反应的进行,从而降低能耗并减少副产物的生产成本研究还研究了助剂与催化剂之间的协同作用机制,通过合理搭配和调整助剂用量,进一步提高了反应效率和产品质量。其次,本研究优化了助剂的使用策略。通过引入具有特定功能的助剂,如分散剂、稳定剂等,本研究改善了反应体系的物理性质和化学环境,促进了原料的均匀混合和高效反应。最后,通过开发高效的催化剂再生技术和助剂回收方法,本研究实现了催化剂和助剂的有效再生和循环利用,降低了生产成本并减少了废弃物的排放。这不仅有助于提升企业的经济效益,还符合可持续发展的环保要求。

5结论

本研究通过对碳酸亚乙烯酯连续化生产工艺的深入研究与改进,取得了显著成果。在工艺流程优化、操作参数调整以及催化剂与助剂选择等方面取得了重要进展,有效提升了生产效率、降低了生产成本并提高了产品质量稳定性。研究成果不仅为碳酸亚乙烯酯的生产提供了更加高效、环保的工艺方法,也为相关领域的产业发展提供了有益的借鉴和参考。未来,随着技术的不断进步和市场的持续发展,碳酸亚乙烯酯的连续化生产工艺将继续得到优化和完善,为产业发展注入新的活力。

参考文献

[1]许杰,姚万浩,姚宜稳,等.添加剂氟代碳酸乙烯酯对锂离子电池性能的影响[J].物理化学学报,2009,25(2):201-206.

[2]赵艳敏,刘绍英,王公应.碳酸丙烯酯/碳酸乙烯酯的制备技术研究进展[J].现代化工,2005(S1):19-22.

[3]丁国荣,赵庆国.碳酸乙烯酯法合成乙二醇技术概述[J].化工科技市场,2005(9):25-27.

[4]朱延安,张心亚,陈焕钦.叔碳酸乙烯酯改性醋酸乙烯酯乳液的研制[J].粘接,2004,(1):4-7.

[5]于辉.滴流床式反应器合成氯代碳酸乙烯酯的研究[J].化工管理,2023(22):132-134.