水冷电弧炉炉盖环状焊缝自动焊接装置设计论文

2025-01-17 14:31:46 来源: 作者:dingchenxi

摘要:为解决水冷电弧炉炉盖生产过程中生产效率低、劳动强度大、劳动条件差以及焊接质量不稳定等问题,设计了一种适用于不同规格炉盖的自动化焊接技术方案。

摘要:为解决水冷电弧炉炉盖生产过程中生产效率低、劳动强度大、劳动条件差以及焊接质量不稳定等问题,设计了一种适用于不同规格炉盖的自动化焊接技术方案。根据工艺要求设计了焊枪移动装置、焊枪调整装置和端部回转装置,完成了移动电机和回转电机的计算选型。在此基础上针对于多规格环状焊缝提出了一种焊接路径编程方法;并在Rhino软件里用Grasshopper工具编写了根据炉盖模型提取焊接点坐标的程序,所得数据输入控制系统对机械结构进行控制,从而完成对不同规格炉盖焊接作业;在WPL Soft环境下编写焊枪移动和焊接的PLC程序,并利用DOP Soft完成人机界面设计。为了验证系统的安全性和可靠性,利用RobotStudio软件搭建焊接工作站进行仿真,验证结果表明该系统的准确性和稳定性达到预期效果。与传统人工焊接相比,该自动焊接装置效率提高约50%,同时极大地降低了生产成本,为水冷电弧炉炉盖生产提供了高效的技术方案。

关键词:自动化焊接;结构设计;路径规划;PLC控制;人机界面

0引言

电弧炉炼钢技术的快速发展,具有冶炼周期短、能耗低、钢水质量高等特点,有效解决了废钢资源循环利用的问题。其中全管式水冷炉盖是炼钢设备的关键部件,管道内通过接入循环水进行冷却,其制作过程中的焊接技术可以提高电弧炉的使用寿命,满足生产需要[1-3]。电弧炉动辄数十吨、上百吨,炉盖可达数百公斤,通水管道之间形成环状焊缝,且接合方式以点焊、弧焊为主,同时焊工根据现场情况实时调整焊接。但是人工焊接存在费时费力、劳动条件差及焊接质量不稳定问题,而自动焊接不仅能降低工人劳动强度,而且可以提高生产效率和焊接质量[4]。

随着自动化技术的不断发展,自动化焊接在工业生产中得到了广泛应用,并取得了良好的效果和经济效益。孟飞等[5]根据焊接顺序的程序点对结构形状多样的组合焊接件进行自动化焊接。文享龙等[6]提出一种基于模型焊缝识别的焊枪姿态自动生成方法。秦俊非等[7]将自动化焊接用于铁路信号机房焊接。魏相圣等[8]基于PLC设计了激振室自动化焊接工作站。张小龙等[9]研究了在工业PC、PLC和触摸屏控制下将自动焊接用于汽车制造领域。陈江兰等[10]开发了一种针对大中型原油储罐的底板焊接的CO2自动焊接方法,满足底板智能化焊接需求,极大地提高了焊接效率。雷明等[11]更是将自动焊接技术引入到金刚石钻头的焊接中,足见其焊接技术的可靠性。这些研究成果为水冷电弧炉炉盖的自动化焊接提供了参考,但仍有进一步提升的空间。

本文为了解决水冷电弧炉炉盖实际生产制作过程中存在的管道之间焊接自动化程度低等问题,设计一款水冷电弧炉炉盖自动化焊接装置。该装置包括从炉盖模型提取坐标、自动焊接、自动换道等一系列生产流程。通过高度自动化和合理的焊接流程,可显著提高生产效率,减少人为错误,降低成本,提高水冷电弧炉炉盖焊接的稳定性和质量,适应多样化的需求。同时,高效、可靠、成本低且效益高的智能制造为企业带来显著的经济效益。

1炉盖结构及焊接工艺分析

1.1工件特征及工艺分析

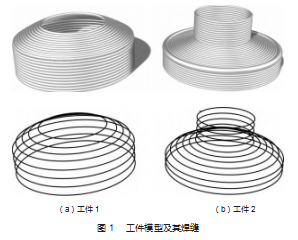

全管式水冷炉盖的材料为Q235普通碳素钢,管材壁厚均为5 mm,管材之间形成的环状焊缝最小环内径ϕ2 000 mm,最大环内径ϕ4 000 mm,规格多样,不同规格炉盖的尺寸大小、形状轮廓与焊缝高度各不相同,部分规格如图1所示。

根据焊缝几何特征,炉盖的焊接采用焊枪水平移动横焊的方法。这些炉盖较大,单条焊缝长度近12 560 mm,人工焊接费时费力。由于CO2气体保护焊具有价格低廉、焊接速度快,熔敷率高等优点[12],因此本文采用CO2气体保护焊方式进行焊接作业。通过现场工人的经验和查找文献相结合的方法,焊接速度选用CO2自动焊接常规速度400~2 500 mm/min;依据炉体焊接部位的焊道宽度、熔深等因素,一般选取焊丝直径为1.2 mm;根据所选用焊丝直径以及短路过渡的熔滴形式选定焊接电流范围为150~175 A。焊丝伸出长度一般接近焊丝直径的10倍,并且不超过15倍,因此设定焊丝伸出长度为12 mm[13-14]。

结合炉盖自动焊接装置的实际应用环境与自动焊接方法,其应满足以下要求:体积小、效率高、制造成本低、适应性强、操作简便,焊枪要能实现X与Z两个方向的运动,焊枪和待焊接管道的角度可以进行调节,因为实际工程中,电弧炉炉盖是固定的,因此要求自动焊接装置具有工作范围广,可以针对不同尺寸规格的电弧炉进行焊接作业。针对炉盖环状焊缝的几何特征,对自动焊接装置提出技术要求,如表1所示。

1.2焊接路径规划

炉盖焊接时可以等效为焊件固定,焊枪相对其做直线定位和圆周运动。设点A、B为同一水平面上以炉盖中心为圆点设定某一角度的两端,焊枪在从点A沿弧线AB持续运行到B点时,编码器计数到达设定角度对应的脉冲数或者接近传感器旋转至干涉物件后发出信号停止移动和焊接。完成AB之间的焊接后,焊枪沿X移动一个ΔX,ΔX为焊枪退出距离,防止干涉。当完成第一层焊接时,Z电机带动焊枪沿Z轴上升至下一个焊缝高度,X电机带动焊枪沿X轴定位至下一个焊缝位置,然后焊枪从点B开始向点A方向移动,同时启动电弧进行焊接,每焊接一道焊缝,焊枪移动机构将焊枪移动一个焊道间距,重复上述动作,最终完成整个炉盖的焊接作业。此外,在焊接过程中,焊枪调整机构调整焊枪始终在

焊缝法线方向上方,且与焊缝上所有点的距离始终不变,保持焊丝伸出量不变。焊接路径示意图如图2所示。

当完成第一层焊接时,点A、点B以及焊枪都沿z轴上升至下一个焊缝高度。此时:

当T≤N时,焊接停止。

式中:T为当前焊接层数;R为当前焊接层半径;v为当前焊接层速度;N为焊接总层数;vb/Rb为单位半径的速度。

1.3数据提取程序

本系统采用Grasshopper提取焊接点坐标,对不同炉盖型号的相关参数建立数据库,使用时一键调用,具有精度高、响应快的特点。其具体的数据提取方式如下所述。

(1)模型建立及坐标提取

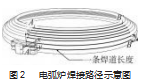

在Rhinoceros中按工件初始位置状态进行建模,将需要焊接工件模型的焊接曲面输入到Grasshopper中。在Grasshopper中进行焊枪坐标运算,将曲面输入至Surface Parameter运算器,首先运用Boundary Surfaces运算器生成一个通过模型圆心的立面,然后运用Brep|Brep运算器计算该平面和模型交线形成一个一个的圆形截面,然后用Line运算器对相邻圆形的圆心进行连线,然后运用Evaluate Curve运算器根据两个圆的半径来分割这个线段,分割点即为焊接点的坐标。此方法根据半径比例来求取焊接点坐标,避免环管半径大小不一和位置偏差引起的误差,运算器连接方式如图3所示。

(2)坐标偏移与归零

运用Move运算器计算将上述坐标自法线方向偏移H,H为焊枪头部到焊枪末端旋转轴之间的距离,偏移后的坐标即为移动机构定位的坐标。定义机构模型下侧第一个焊枪坐标为空间原点,将其他坐标值按第一个坐标为零点进行归零处理。自动焊接装置在焊接前进行回原点操作,使模型模拟定位与实际定位保持一致,以保证数据准确性,效果及运算器连接方式如图4所示。

(3)焊接点坐标期望输出

本设计期望通过两自由度移动机构带动焊枪移动至焊接点法线方向上方,且使焊枪焊接速度一致,以保证焊缝的高低和宽窄的一致性。因此需要计算两组数据,Grasshopper按焊点顺序依次计算各点和每一道焊道旋转所对应的PLC输出脉冲数,所输出结果即为各焊接点的位置及速度输出结果,如图5所示。

2机械结构设计

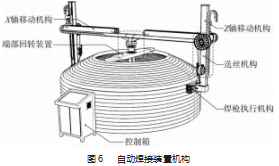

现有自动焊接设备按结构形式主要分为两类:一类为关节式,结构灵活,精度高,但路径规划复杂且研制成本高;另一类为坐标式,负载能力高,响应时间快,外观结构简单且生产成本低,维修也很方便简单,但自动化程度和精度较低[15]。因此,结合炉盖的几何特性和焊接要求,设计一款针对多型号、大批量环状焊缝的自动焊接设备,如图6所示。该装置一次安装便可完成整个炉盖的焊接,简化了焊接步骤,提升了企业自动化水平,可解决现有焊接效率低、焊接质量不稳定的问题。

所设计的自动焊接装置包括X轴移动机构、Z轴移动机构、机床底座、端部回转装置、送丝机构、焊枪执行机构和运动控制系统。X轴移动机构和Z轴移动机构由电机和线性模组构成;端部回转装置包括下支撑架、端部支撑柱和上悬臂架;焊枪调整机构由焊枪、凹形轮和旋转机架构成;送丝模块包括丝盘、压紧轮、主动轮、送丝架、电机。装置采用触摸屏作为上位机,以PLC作为下位机,结合步进电机驱动器对各步进电机进行控制。

该设备的机械结构主要分为4个部分:X轴移动机构、Z轴移动机构、端部回转机构设计和焊枪调整机构。下面对主要结构进行设计与选型。

2.1 XZ轴移动机构设计与选型

Z轴运动机构为焊枪提供上下直线定位,X轴运动机构为焊枪提供左右直线定位。根据设计要求,X轴运动机构的行程为1 500 mm,Z轴运动机构的行程为1 000 mm,定位精度为±0.5 mm,重复定位精度±0.1 mm,在满足定位精度的情况下,考虑到Z轴运动单元的尺寸、负载能力、速度、重量以及性能要求,本设备Z轴直线定位机构参考TCKO直线传动画册选用TCKO公司生产SL系列的齿轮齿条线性模组,规格为SL80-L166-S1500-R90-C4-0001。该线性模组滑块通过步进电机直接驱动齿轮旋转,通过与齿条的啮合将齿轮的旋转转化为滑块的直线运动。

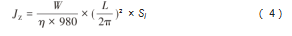

以Z轴模组为例,对其线性模组的电机进行选型设计。Z轴的齿轮齿条线性模组采用的型号为SL80,且其长度为1 000 mm,质量为20.1 kg。焊枪调整机构、送丝机构质量、Z轴齿轮齿条线性模组的质量之和就是Z轴方向的步进电机丝杠的负载质量。根据机械设计手册进行选型,计算公式如下:

式中:为沿Z轴负载的质量;L为负载沿Z轴运动的距离;η为线性模组传动效率(η≥95%);Si为安全系数;N为电机连续转速。计算得JZ=13.15×10−4 kg·m2,按照电机总负载惯量应小于电机转子惯量的3倍,则选择Z轴电机的型号为ECM-B3M-E21315SS1,其转子惯量J=11.22×10-4 kg·m2,且此款规格电机带刹车,满足垂直方向运动要求。

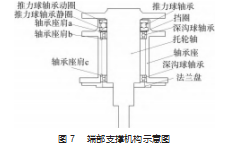

2.2端部回转机构设计与选型

端部回转机构需安装在不同规格的炉盖上,同时还承载了自动焊接装置的全部重量,要求其具有较高的承载力。端部支撑机构受径向和轴向载荷联合作用的力,因此采用深沟球轴承与推力轴承组合的方式,静圈与轴以及动圈与外壳孔成间隙配合,以满足轴向游动的需要。由于焊枪位姿需要大范围调整,因此上悬臂架采用悬臂式机架结构形式,由槽钢焊接而成,并用采用三角钢板进行加强。

根据资料二保焊的自动焊接速度的要求,焊接一圈半径为300~400 mm的环状焊缝需要14~27 min,因此采用减速电机与驱动器组合的方式。

为方便计算选型,简化其传动模型。其中,蜗杆外径D1=0.025 m,质量m1=0.8 kg;由蜗轮、回转支柱、法兰盘、上悬臂架、焊枪移动机构等所组成的回转体外径D2=0.25 m,质量m2=200 kg,其传动比i=100。

式中:J1为蜗杆转动惯量;J2为组合体转动惯量。

计算得电机负载惯量JD=24.875×10-4 kg·m2,按照电机负载惯量应小于3倍电机转子惯量的原则,选择型号ECM-B3M-E21820RS1的电机作为驱动电机,其转子惯量为JM=29.11×10-4 kg·m2,满足运动要求。

2.3焊枪调整机构

焊枪调整机构包括凹形轮、焊枪架、焊枪。焊枪调整机构通过螺栓安装于Z轴移动机构机架下方底板上,通过Z轴移动机构施加轴向压紧力使凹形轮触及待焊工件时绕螺栓旋转,直至和待焊工件贴合,与此同时,焊枪架带动焊枪回转至焊缝法线方向上方,实现焊枪角度调整,如图8所示。

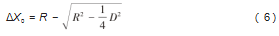

2.4焊枪换道退出最小距离计算

为了避免焊枪换道过程中,焊枪调整机构与炉盖管材在竖直方向上产生位态干涉而发生碰撞;同时使换枪工艺配合紧密,运行流畅,提升焊枪换道过程中的工作效率,对焊枪换道最小距离进行计算,具体的计算方式如下。

在换道工序过程中,若焊枪调整机构在上移动作中碰撞工件则会产生干涉位态,干涉位态正视图如图9所示,连接凹形轮上下边缘,该连线可被认作工件外径所在圆的一条弦,从弦的中点B连接圆心C,再从凹形轮上边缘交点A处连接圆心C,可得到直角三角形ABC。已知AC长为圆的半径,AC的值通过触摸屏输入得知,AB为弦长的一半,同时是凹形轮宽度的一半,即25 mm,故可通过勾股定理求出BC的长度,再用圆的半径AC减去BC,所得BD为工件边缘与凹形轮边缘位置竖直方向的临界干涉距离ΔX0。

只要保证焊枪退出位移长度大于安全退出位移长度ΔX0,焊枪与炉盖管材不会发生干涉,不影响焊枪上移动作的正常执行。

3控制系统设计

3.1整体控制方案

为了实现对炉盖自动焊接装置的控制,本控制系统主要包括两个目标:焊接速度和角度的控制以及焊枪换道的控制。

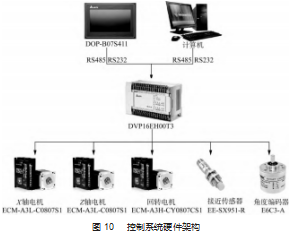

本控制系统通过编码器和接近传感器并联进行角度控制。其中,编码器结构简单,角度控制稳定可靠[16]。编码器通过联轴器连接端部回转支柱上,当支柱回转时,编码器也随之转动并计数。同时采用HMI人机界面方便监控生产状况以及修改加工参数[17]。通过PLC采集开关量和模拟量信号并发送高速脉冲对驱动器进行逻辑控制,驱动执行机构完成换道和自动焊接等动作。综上所述,本运动控制系统需使用4套伺服驱动系统,1套减速电机,4套光电传感器,2套接近传感器,1套角度编码器以及1个电气控制柜来实现整个自动焊接设备的控制,控制系统架构图如图10所示。

3.2 PLC控制程序设计

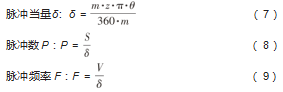

在焊枪换道以及回转焊接时,涉及到PLC控制步进电机带动焊枪的移动量和所处位置表示的问题[18]。以步进电机带动焊枪换道为例,在Z轴步进电机带动焊枪移动时,PLC采用绝对位置控制方式,对焊枪在焊接空间进行定位控制。PLC控制步进电机带动齿轮齿条模组,已知系统选用的步进电机步距角为0.9°,细分数分为5,设在Z轴正方向移动100 mm,要求行走速度50 mm/s,PLC输出的脉冲数和脉冲频率计算公式如下。

式中:δ为脉冲当量,m为齿轮模数;z为齿轮齿数;θ为步距角;P为脉冲数;F为脉冲频率;S为移动距离;V为行走速度。

由上述计算可知焊枪移动1 mm所输出的脉冲数,再根据焊枪点的坐标算出其对应的脉冲数,PLC依据脉冲数对焊枪进行定位。

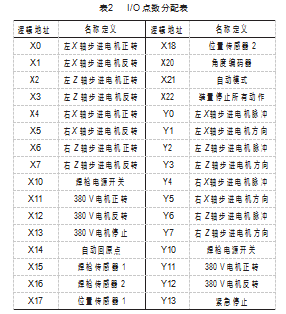

在焊接过程中,通过半径和速度的关系计算不同焊道各自的回转速度,然后根据式(8)计算出输出脉冲数,保证焊枪焊接速度一定。在变道过程中,焊枪沿X至少移动安全退出位移长度ΔX0。焊枪定位过程中,Z轴电机根据式(8)计算结果控制电机转动使焊枪沿Z轴上升至下一个焊缝高度,X轴电机根据式(8)计算结果控制电机转动使焊枪沿X轴移动至下一个焊缝位置。其I/O分配表如表2所示。

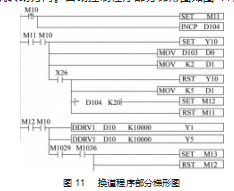

使用WPL Soft编程软件对装置控制流程进行编程。其作业过程主要包括:回原点→端部电机旋转→起弧→接近传感器/编码器→熄弧→焊枪退出→焊枪就位→端部电机旋转→起弧……接近传感器/编码器→熄弧。主要包括4个部分:自动回原点程序、手动控制程序、自动控制程序和初始化程序。

以换道程序为例,线性模组在XZ轴的位置由PLC控制步进电动机进行精确定位。PLC程序中脉冲数决定步进电机转角,脉冲频率决定步进电机转速,方向信号决定步进电机转动方向。自动控制程序部分梯形图如图11所示。

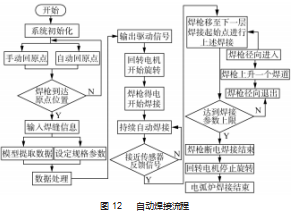

3.3自动焊接执行流程

自动焊接流程如图12所示,具体控制过程:操作人员在焊接之前需要调整并安装自动焊接装置,保证回转电机旋转轴与炉盖的圆心在一条直线上,通过上位机调用相关参数并发出回原点指令,使实际定位与模型定位与一致,准备开始焊接某一规格的工件时,首先通过编写的程序提取焊接点坐标值,然后将该工件的相关规格参数输入PLC控制程序,然后点确认,PLC将运行自动完成炉盖焊接工艺。具体工作流程如下:端部回转机构和焊枪接收信号进入焊接程序,端部回转电机带动焊枪沿着炉盖周向运动,同时启动电弧进行焊接,待编码器计数到达设定角度对应的脉冲数或者接近传感器旋转至干涉物件后,移动机构接收信号进入换道程序;每焊接一个焊道,两自由度移动机构根据提取的焊接点坐标将焊枪位置移动一个焊道间距,重复上述动作,直至完成全部焊接作业。

3.4 HMI人机界面设计

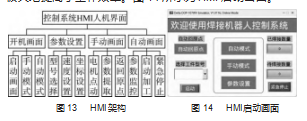

本控制系统采用DOP-B07S411触摸屏,通过COM2接口与PLC连接,采用RS485通信,设置PLC站号为1,同时确保其他通信参数一致。通过DOP soft组态软件编辑触摸屏画面,依据控制流程,将人机界面主要分为3个部分:自动画面、手动画面和参数设置画面。

HMI架构如图13所示。其中,自动画面可以帮助操作人员实时监控各个执行机构的状态以及加工进程,同时设置报警指示灯对异常情况进行报警;手动画面可对移动轴速度进行设置,并对移动轴逐一进行测试;参数设置画面可以通过新增或删除对每个炉盖规格的参数进行重新设置。同时,可以通过选择已保存的炉盖型号,将其相关参数的批量下载。简化了操作流程,减少了装置操作时间,极大地提高了工作效率。图14所示为HMI启动画面。

4运动模拟与结果分析

RobotStudio是一款机器人仿真软件,具有导入多种CAD数据类型文件的功能,可以对机器人的运动轨迹进行离线编程以及仿真测试。为企业生产提供了可行参考依据,降低了调试成本[19-20]。利用SolidWorks三维软件创建焊接工件并导入到RobotStudio中,通过调整机器人在工作站中的位置,完成整个焊接系统的布局。

为验证机器人焊接程序的安全运行和精确动作,同时检查机器人运行过程中是否会发生碰撞,通过PLCSIM软件实现PLC的模拟过程中的运行仿真和监控,通过DOP-B07S411触摸屏对系统的上位机进行控制和监控,RobotStudio软件通过机器人模型的搭建和组装实现程序的仿真。为实现不同设备之间建立虚拟网络连接,触摸屏操作按钮,机器人可接收到PLC发送的信号,并执行焊接程序,结合RobotStudio软件里的TCP跟踪功能,可以动态模拟机器人进行焊接的整个过程。设定跟踪颜色为白色,跟踪对象为焊接机器人TCP,启动跟踪功能后,TCP的轨迹如图15所示。图中钢管中间的的白色线条代表焊枪末端的运动轨迹,它与焊缝完全吻合,证明路径规划是准确的。对规划路径进行仿真模拟得到工件随装置工作仿真动画,并输出仿真结果,播放焊接过程,同时启动计时器,机器人完成一层焊缝的焊接过程需要700 s。

同时,设备整机已通过企业评审,已对其上悬臂架、下支撑架、焊接模块及控制程序进行了单独调试与仿真,其安全可靠性以及焊接的精度和速度均达到设计要求。根据计算,该自动焊接装置的生产效率至少提升了50%,同时极大降低了生产成本。

5结束语

根据企业实际生产需求和加工工件的工作流程,将电弧炉焊接动作等效为焊枪定位和回转焊接的运动模型,设计了适用于多规格炉盖自动焊接装置。针对于多规格炉盖焊接提出了焊枪路径规划,并以之编写了焊枪点坐标自动提取程序,使控制程序能够快速适配所有炉盖型号的加工要求。根据焊枪定位的工艺流程,自动焊接机器人的各个功能模块由计算机+HMI+PLC控制系统控制,按顺序依次完成定位和焊接动作,实现了电弧炉的自动焊接。所设计的自动焊接装置不仅提高了炉盖焊接效率和质量,也为全自动焊接方案在环状焊接件的生产应用提供了一定的工程借鉴。

参考文献:

[1]曹远刚.40 t炼钢电弧炉管式水冷炉盖制作[J].特钢技术,2021,27(1):58-61.

[2]韩向杰.大吨位超高功率电弧炉设备安装技术[J].工业建筑,2014,44(S1):1134-1137.

[3]谢孝容,陈代兵,钟文根.45 t电弧炉转炉化改造与生产实践[J].工业加热,2023,52(5):15-20.

[4]郭岩宝,王斌,王德国,等.焊接机器人的研究进展与发展趋势[J].现代制造工程,2021(5):53-63.

[5]孟飞,徐安兵,何冬,等.某密闭组合焊接件的自动焊工艺技术[J].金属加工(热加工),2022(5):49-51.

[6]文享龙,赵天光,岑洎涛,等.基于参数化模型的焊缝曲线离散与焊枪姿态生成方法研究[J].机床与液压,2022,50(5):42-48.

[7]秦俊非,毕江海,王继军,等.基于PLC的铁路信号机房焊接机器人控制系统设计[J].制造业自动化,2022,44(5):119-123.

[8]魏相圣,苗德元,周兴动,等.激振室焊接打压机器人工作站的设计研发[J].焊管,2022,45(9):33-41.

[9]张小龙,曹德严,武晓亮.基于PLC的汽车白车身焊接控制系统设计[J].内燃机与配件,2021(20):217-218.

[10]陈江兰.大中型原油储罐的底板弧焊机器人CO2自动焊接工艺开发与应用[J].机电工程技术,2022,51(12):265-268.

[11]邓都都,沈立娜,刘海龙,等.基于PLC的金刚石钻头高频焊接自动控制系统设计[J].制造业自动化,2022,44(11):78-81.

[12]刘晓山,刘胜民,孝国忠,等.二氧化碳气体保护焊在循环流化床锅炉安装工程中的应用[J].安装,2021(4):63-65.

[13]中国机械学回焊接学会.焊接手册焊接方法及设备[M].北京:机械工业出版社,2015.

[14]闫煜东.钢结构智能机器人焊接作业质量影响因素的研究分析[J].焊接技术,2023,52(7):85-89,130.

[15]霍厚志,杨朔,刘龙飞,等.我国焊接机器人应用现状及关键技术概述[J].焊管,2023,46(5):1-7,28.

[16]屠伟,丁鑫,徐江.基于PROFINET编码器的门架角度控制系统[J].机电设备,2023,40(2):90-93.

[17]范志恒,杨大志,黄仁杰,等.基于PLC的特殊容器自动装卸装置控制系统设计[J].机床与液压,2023,51(17):141-145.

[18]刘英会,岳伟利,张宗彩.PLC脉冲输出控制功能及其应用[J].机电工程技术,2023,52(11):134-137.

[19]马俊强,郭畅,陈敏.基于RobotStudio的多平台虚拟仿真设计[J].电气传动自动化,2023,45(5):69-73.

[20]孙增光,王士军,孟令军,等.基于RobotStudio焊接机器人工作站仿真设计[J].机床与液压,2020,48(5):29-33.