水域长距离顶管穿越管道安装方案探究论文

2025-01-17 14:05:29 来源: 作者:dingchenxi

摘要:某工程穿越河流受地质条件限制采用顶管方式穿越,顶管穿越施工结束后套管内安装D1219 mm管道,考虑到水域顶管穿越深度大,对整体预制发送方案与整竖井内焊接、逐根安装方案进行了探究。

摘要:某工程穿越河流受地质条件限制采用顶管方式穿越,顶管穿越施工结束后套管内安装D1219 mm管道,考虑到水域顶管穿越深度大,对整体预制发送方案与整竖井内焊接、逐根安装方案进行了探究。管道焊接、检测、防腐完成后,采用滚轮+卷扬机牵引的方式完成套管内管道安装,采用整体吊装方式完成竖井内管道安装。通过以上技术应用,可高效、快捷、安全地完成长距离顶管的管道安装工作。

关键词:长距离顶管;管道安装;水域穿越;工程施工;项目建设

0引言

根据《“十四五”现代能源体系规划》,到2025年,全国油气管网规模达到21万km,目前全国已经形成了以西气东输、川气出川、陕气入京、沿海LNG登陆、南北联络、省级配套的天然气管网格局。结合我国天然气资源分布西多东少,陆上天然气进口通道北多南少,海上天然气进口通道沿海布局的现状,长距离、高压力、大口径干线天然气管道的建设一般都横贯东西南北,不可避免穿越大江、大河以及水资源调配的人工渠道。

在国内天然气管道建设发展的驱动下,长距离顶管穿越已经成为一种在油气管道行业常见的穿越障碍的方式。

1水域顶管概况

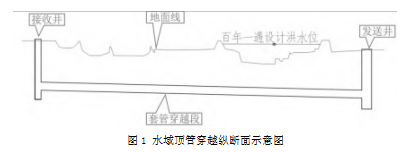

某工程根据路由走向和地质条件采用顶管方式穿越河流一处,穿越段两岸竖井中心间距565 m,如图1所示。穿越处管道设计压力为10 MPa,地区等级为2级,强度设计系数0.5[1-2],穿越段直管及冷弯弯管钢管规格为直缝埋弧焊钢管D1219×22.0 mm L555M(X80M)PSL2,热煨弯管钢管规格为直缝埋弧焊钢管D1219×27.5 mm L555M(X80M)PSL2,防腐采用常温型加强级3层PE防腐。

2竖井内管道安装方案

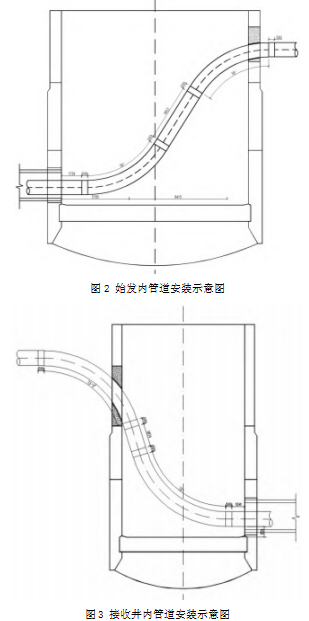

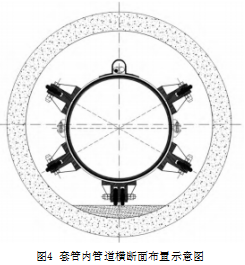

始发竖井内设置2个58°曲率半径为6D热煨弯管,弯管中间用直管段连接如图2所示。接收竖井内设置2个73°曲率半径为6D热煨弯管,弯管中间用直管段连接如图3所示。管道安装完成后,对始发竖井及接收竖井进行回填处理。管道周围300 mm范围内采用细土回填,其余部分采用原状土回填,回填土最大粒径不大于50 mm,且不应包含碎砖、冻土块及其他杂物。回填完毕后在竖井中心埋设警示牌。

管道通过竖井预留洞时,为了保护管道防腐层,在管道外包裹8 mm橡胶板,竖井内管道安装完毕后,管道与预留洞间采用C25素混凝土封堵,封堵时与管道接触处用沥青麻丝密封。橡胶板选用耐潮湿、耐侵蚀和寿命长的绝缘工业用橡胶板,橡胶板尺寸偏差为±1.0 mm,为C类工业胶板,体积变化率为-5%~+40%。其他相关技术要求应符合国家标准GB/T 5574—2008《工业用橡胶板》[3]的相关要求。

套管内空间采用水泥砂浆填充,管道在套管范围内轴向变形被约束,竖井内管道应力仅为两侧线路段管道变形所致,竖井内管道采用细土回填,其弯管变形受到土体的约束。

3套管内管道安装方案

3.1整体预制发送方案

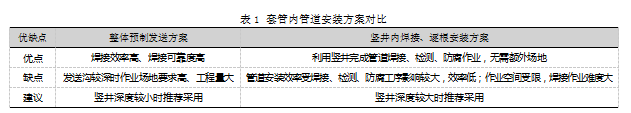

整体预制发送方案是在竖井外,沿套管反向挖出一条发送沟,在发送沟内完成全部的管道焊接、检测、防腐补口工作,然后再通过接收井内牵引设备,将管道通过滚轮如图4所示,牵引至顶管隧道内部,完成套管内的管道安装作业。

3.2竖井内焊接、逐根安装方案

竖井内焊接、逐根安装方案是在始发井内完成一根管道的焊接、检测、防腐补口,通过接收井内牵引设备,将管道通过滚轮牵引至顶管隧道内部发送一根管道,直至全部管道焊接牵引完成套管内的管道安装作业。

3.3设备配备及要求

顶管隧道内直管段长度为565 m,管道和滚轮重约455 t,滚轮发送时滚动摩擦系数按0.2考虑,则本顶管隧道管道在回拖过程中需要的回拖力为910 kN,管道安装时采用不低于100 t的卷扬机进行牵引施工。管道发送之前,应对完工后的隧道进行检验,对混凝土套管内侧的错台、局部缺陷等采取抹平、局部修补等措施,以减小牵引阻力。

管道安装就位、试压完成后,应在整个隧道内填充水泥砂浆进行固化。要求环形空间必须满填,套管内空间填充度应不小于85%。由于套管内空间采用水泥砂浆填充,管道在套管范围内轴向变形被约束,竖井内管道应力仅为两侧线路段管道变形所致,竖井内管道采用细土回填,其弯管变形受到土体的约束,故竖井外管道无需设置固定墩。

3.4方案对比分析

整体预制发送方案与整竖井内焊接、逐根安装方案均可以完成套管内管道安装工作,但是各有优劣如表1所示。

4竖井外线路段管道敷设方案

竖井以外管道按一般线路段要求敷设,埋深不小于1.2 m。穿越段管道安装施工方应与两端线路段施工方紧密结合,保证穿越段与线路段管道顺利连接。管沟回填时,应先采用细土或袋装土回填至管顶以上0.3 m并压实,再采用原土(颗粒由较细到较粗)回填至管沟顶部;在回填原土时,应先回填细粒土石,再逐渐过渡到粗粒土石。一般地段管沟回填土应高出地面300 mm以上,用来弥补土层沉降的需要,覆土要与管沟中心线一致,其宽度为管沟上开口宽度,并应做成弧形。细土的最大粒径不超过20 mm,回填原土石方并压实,但石块的最大粒径不得超过250 mm。

5管道安装施工要求

竖井内运管属于高空作业,施工前须编制专项施工方案,施工方案经评审通过后方可施工。管道吊点选择、吊车选型均应计算确定,确保吊装过程中钢管本体及焊缝不受损伤,吊车工作状态可控,能够平稳起吊。管道坡口加工应在竖井外地面进行,现场坡口采用坡口机进行加工。坡口机宜“一用一备”或“两用一备”。坡口机加工坡口能力应能够满足自动焊工艺所需要的坡口形式和加工精度要求。对全自动焊接管道,管口组对要按自动焊操作的要求进行,对应配备内对口器或内焊机进行管口组对。焊接小车轨道的安装精度应能确保焊炬在整个管周对准焊接坡口中心。轨道接头平整度允许偏差:轨面及内侧错差不大于2 mm;轨缝不大于5 mm。在管道焊接时,连头金口的管道焊接温度应满足设计要求。使用内对口器或内焊机根焊时,只有根焊道全部完成后方可撤离。竖井内管道焊接时应进行通风,保持隧道内空气流通顺畅;竖井内弯管处不得有遮挡物,以便弯管处能够有效通过变形释放管道应力。对于竖井段隧道,管道安装时应加强稳管措施,防止滑管,造成人员伤亡事故。管道牵引发送时应根据隧道坡度采取稳管措施防止滑管。竖井内管道推荐采用整体吊装方案,即将竖井内2个热煨弯管和中间短节的全部焊口在地面焊接、无损检测及防腐补口合格后,整体吊装至工作井内与隧道内管道连接。

6结语

本文结合长距离水域顶管管道安装以往工程经验完成设计方案,对整体预制发送方案与整竖井内焊接、逐根安装方案进行了探究。管道焊接、检测、防腐完成后,采用滚轮+卷扬机牵引的方式完成套管内管道安装,采用整体吊装方式完成竖井内管道安装,可高效、快捷、安全地完成长距离顶管的管道安装工作,为类似大口径长距离顶管内管道安装时的应用提供借鉴。

参考文献:

[1]住房和城乡建设部,国家质量监督检验检疫总局.油气输送管道穿越工程设计规范:GB 50423—2013[S].北京:中国计划出版社,2013.

[2]国家能源局.油气输送管道工程顶管法隧道穿越设计规范:SY/T 7022—2023[S].北京:石油工业出版社,2023.

[3]国家质量监督检验检疫总局,国家标准化管理委员会.工业用橡胶板:GB/T 5574—2008[S].北京:国家质量监督检验检疫总局,国家标准化管理委员会,2008.