巷道围岩变形控制技术研究论文

2025-01-15 16:00:00 来源: 作者:liziwei

摘要:为了解决回风大巷围岩变形量大的问题,利用数值模拟软件对原支护方案下的巷道变形情况进行分析,得出原支护方案下巷道两帮移近量最大值为397 mm,巷道顶底帮的最大变形量分别为0.326 m和0.185 m,确定对巷道顶板支护进行优化,在原有支护方案的基础上进行顶板锚索补强支护,经过补强支护后巷道顶底板及两帮的移近量分别为241、158 mm,巷道变形量控制在了容许范围内,为企业降本增效提供一定的参考。

摘要:为了解决回风大巷围岩变形量大的问题,利用数值模拟软件对原支护方案下的巷道变形情况进行分析,得出原支护方案下巷道两帮移近量最大值为397 mm,巷道顶底帮的最大变形量分别为0.326 m和0.185 m,确定对巷道顶板支护进行优化,在原有支护方案的基础上进行顶板锚索补强支护,经过补强支护后巷道顶底板及两帮的移近量分别为241、158 mm,巷道变形量控制在了容许范围内,为企业降本增效提供一定的参考。

关键词:数值模拟;围岩变形;支护优化;降本增效

0引言

煤炭是我国的主要能源形式,也是发展基础。随着经济和社会的不断发展,能源的需求也在逐步增多,同时能源的需求形式也也越来越多,虽然随着科技的进步越来越多能源被开发出来,但由于大部分还处于起步阶段,各种能源的产量均较小,难以满足国民生产生活的需求,所以煤炭资源的需求占比仍未有较大改变,在未来的很长一段时间内,煤炭资源仍是我国能源主要支柱。目前我国大型煤矿多采用带区、盘区开采,大巷与回采方向平行,随着回采工作面的不断推进,保护煤柱逐步减小,此时大巷侧向支承压力较大,对于后续的大巷支护十分困难,山西乡宁焦煤集团富康源煤业有限公司位于乡宁县台头镇桥上村委上景家凹村,井田面积9.747 9 km2,批准开采1#~10#煤层。本文以富康源煤业北翼回风大巷为工程背景,通过数值模拟及工业化试验对回风大巷变形控制进行研究,为后续生产提供一定的参考。

1煤矿矿井简介

井田位于河东煤田台头(神角)精查区中北部,煤层倾角5°~14°,开采标高+1 100-+760 m。1#煤层盖山厚度190~700 m,平均360 m,煤厚0~0.88 m,平均0.70 m,含0-1层夹矸,全区大部稳定可采;顶板为泥岩、粉砂岩、细砂岩、炭质泥岩,底板为泥岩、细砂岩、粉砂岩、炭质泥岩。2#煤层上距1#煤层0~9.1m,平均2.98 m,煤厚3.00~4.99 m,平均3.46 m,含0-3层夹矸,全区稳定可采;顶板为泥岩、细砂岩、中砂岩、粉砂岩,底板为泥岩、粉砂岩、砂质泥岩。北翼回风大巷位于22盘区中部,为22盘区的主要回风巷道,回风大巷的老顶以灰白色粗粒砂岩为主,局部夹泥岩薄层,岩性较稳定;直接顶为厚度4.0~6.32 m的细粒砂岩组成,伪顶为0~1 m的泥岩或炭质泥岩构成。

回风大巷原支护方案为:断面为宽、高为5 600 mm和4 200 mm的矩形断面,顶板锚杆采用左旋螺纹钢锚杆,锚杆型号为Φ22 mm×2 200 mm,在顶部布置七根,间距为800 mm,每根锚杆均采用150 mm×150 mm×8 mm的蝶形托盘,同时顶部、帮部均利用钢带尺补强支护,钢带尺寸分为为100 mm×5 000 mm和100 mm×4 400 mm,具体支护断面图如图1所示。

2模拟分析及工业化实践

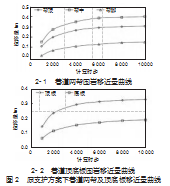

对原有支护方案进行模拟分析,首先进行模型的建立模型的长×宽×高分别为61.6 m×30 m×57 m,对模型进行网格划分,网格划分时考虑到模拟计算时间及模拟计算的精度,设定两种网格类型,一种网格尺寸为0.7 m×1.2 m×0.3 m,另一种网格尺寸为0.35 m×1.2 m×0.3 m,在靠近模型中部位置选用尺寸较小的网格,网格划分完成共计550 400个有限单元,对模型进行约束条件设置,在模型的左右边界设置X方向的越是,在模型的底部设置Y方向的约束,同时根据覆岩的自重对模型的上端施加均布荷载,荷载大小为15.6 MPa,对模型进行物理参数设定,结合实际地质资料对其进行设置,模型采用摩尔-库伦模型,完成模型的建立,为了便于分析围岩的围岩变形情况,在左、右帮中点布置监测线,在巷道顶板和底板分别布置12 m的监测线,对其围岩变形情况进行模拟计算,变形曲线如图2所示。

从图2中得出,巷道两帮的中部位置围岩变形量要大于帮底及帮顶位置,且巷道帮顶较巷道帮脚的位移量大,整体趋势与现场实际情况类似,最后巷道帮部的最大位移为0.397 m,出现这一现象的原因是由于巷道的支护为整体承载结构,巷道的帮部受力及顶部受力均会作用于巷道帮部,从而使得巷道帮部出现较大的变形,而由于帮中未承载梁结构的1/2之一位置,为薄弱点,所以此处的位移变形量较帮顶和帮底大一些,最终的巷道顶、底最终变形量为0.305、0.15 m。对比巷道顶底帮的位移变形情况,从顶底板变形曲线可以看出,随着计算步数的增大,此时巷道顶底板变形均呈现逐步增大的趋势,最终的顶底板位移量分别为0.326 m和0.185 m。综合分析可知,在原有支护下此时的巷道围岩变形较大,最需要进行补强的位置为巷道的顶板,减小顶板变形的同时可以适当减小巷道两帮的变形,因此以此为目标对原支护方案进行优化设计。

在原有支护方案的基础上进行支护补强设计,锚杆支护形式不发生变形,在此基础上增加锚索支护,顶板的锚索采用尺寸为Φ17.8 mm×7 300 mm钢绞线,巷道的顶部每排施工五根补强锚索,锚索布置为中间三根,两边两根,中间三根的间距为1 600 mm,而布置于两边的补强锚索的间距为1 200 mm,补强锚索的排距均为1 600 mm。同时锚索采用3 400 mm×100 mm平钢带,完成支护设计的优化。锚索补强支护断面图,如3所示。

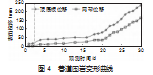

对补强支护后的效果进行分析,断面的变形监测采用十字布点法测试,用于观测巷道的两帮及顶底板变形情况,利用钻机在巷道的两帮及顶底板进行钻孔,钻孔的长度均为400 mm,在钻孔中插入400 mm的铁棒,利用数值锚固剂将其进行固定,用于变形观测,对变形进行监测,观测天数设定为30 d,将监测的数据进行汇总形成巷道围岩变形曲线,如图4所示。

如图4所示可以看出,随着时间的增大,此时的巷道顶底板及两帮移近量均呈现逐步增大的趋势,在0~20 d时,此时的巷道的顶底板及两帮移近量变化趋势较小,而当观察时间来到20~30 d时,此时的顶底板及两帮移近量快速增长,当监测天数来到30 d时此时的巷道两帮及巷道顶底板移近量趋于稳定并来到最大值,此时的巷道顶底板及两帮移近量分别为241、158 mm。可以看出此时的巷道围岩变形量均得到了有效的控制,相较于原支护方案下的变形量均有了较大幅度的降低,在现场施工过后,对现场支护效果进行了拍照,效果如图5所示,围岩控制的目标得以实现。

3结论

1)利用数值模拟软件对原有支护方案下巷道围岩变形进行分析,发现巷道两帮中点位置为两帮变形量最大点,变形量为397 mm。

2)对巷道顶底板变形量进行分析,确定巷道顶底帮的最大变形量分别为0.326 m和0.185 m,综合分析确定对巷道顶板支护进行优化。

3)在原有支护方案的基础上利用补强锚索进行补强支护,并对优化后的支护方案进行工作化实践,经过变形监测,得出经过优化后巷道顶底板及两帮的移近量分别为241、158 mm,围岩变形得到有效的控制。

参考文献:

[1]张浩,李英明,陈天佑.孤岛煤柱巷道围岩大变形破坏机理研究[J].煤炭技术,2023,42(3):33-37.

[2]栗斌.深部区域掘进巷道围岩变形特征分析及支护技术研究[J].机械管理开发,2023,38(2):262-263.

[3]郭庆瑞,马军强,刘敬东,等.察哈素煤矿31315工作面停采期间巷道变形原因分析[J].煤炭技术,2023,42(2):90-93.

[4]刘洋,王志浩.三软煤层巷道围岩变形机理分析及支护优化方案研究[J].现代工业经济和信息化,2022,12(12):276-277.

[5]刘超,赵国贞,王帅.近距离煤层下位煤层巷道内外错布置及应力分布规律研究[J].矿业研究与开发,2022,42(12):63-69.