淋水条件下碎裂围岩巷道支护方案设计及应用论文

2025-01-10 11:53:33 来源: 作者:dingchenxi

摘要:针对1010运输平巷在掘进过程中面临的顶板淋水、围岩碎裂等支护难题,首先对巷道的工程概况及顶底板条件进行分析,重点分析了巷道支护难点及围岩碎裂特点,然后在具体回采经验的基础上,设计了巷道锚网索联合支护方案,然后进行了现场实践及效果分析。

摘要:针对1010运输平巷在掘进过程中面临的顶板淋水、围岩碎裂等支护难题,首先对巷道的工程概况及顶底板条件进行分析,重点分析了巷道支护难点及围岩碎裂特点,然后在具体回采经验的基础上,设计了巷道锚网索联合支护方案,然后进行了现场实践及效果分析。矿压观测结果表明:巷道断面收敛率很小,两帮移近量最大不超过132 mm,顶板下沉量最大不超过192 mm,巷道围岩控制效果较好,保障了工作面的安全生产。

关键词:顶板淋水;碎裂围岩;锚网索联合支护;矿压观测

0引言

顶板事故是井工煤矿最为常见的事故类型,其特点是事故频发、面多点广、无明显规律、防治难度大等。尤其是对于受淋水影响的回采巷道,由于巷道服务于采掘工作最前沿,矿压显现剧烈,加之淋水影响,顶底板围岩易碎裂膨胀,且可能弱化锚固剂的锚固效果,导致巷道支护结构的持续性破坏,进而引发不同程度的片帮、底鼓甚至漏冒顶事故等[1-4]。自上世纪80年代以来,我国井工煤矿致力于研究对巷道围岩的主动支护,能够对围岩结构提供预紧力的锚杆支护技术得到了广泛应用和发展,在各大矿区应用取得成功。而针对煤巷掘进过程中淋水型碎裂围岩锚网索支护方面的研究相对较少,依然存在很多问题。针对1010运输平巷掘进过程中面临的顶板淋水、围岩结构破碎、巷道断面大等巷道支护难题,应针对性设计防水性能强的煤巷锚固方案,并在现场进行试验应用,从而保证巷道的有效支护。

1工程概况

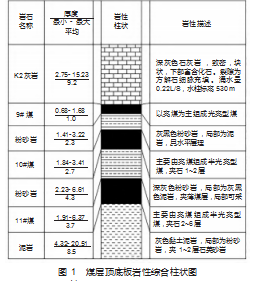

1010工作面主采10#煤层,地面标高为+414~+430 m,煤种分别为肥煤和1/3焦煤,煤层赋存较稳定,煤层倾角2°~9°,平均5°,煤层厚度介于1.84~3.41 m,平均达到2.7 m。煤层直接顶板为平均厚度2.3 m的粉砂岩,然后是平均厚度1.0 m的9#煤层,然后是平均厚度9.2 m的K2灰岩基本顶;直接底板为深灰色粉砂岩,平均厚度4.3 m;老底为泥岩,平均厚度8.5 m。煤层顶底板岩性综合柱状图,如图1所示。工作面地质情况较为简单,整体为向斜构造,地质构造主要为陷落柱。

1010工作面位于下组煤首采区左翼,东为实体煤层,南为10-112掘进工作面,西接首采区轨道巷、运输巷,北为左翼泄水巷。1010运输平巷设计长度816 m,巷道掘进设有100 m长的试验段巷道,断面形状为矩形,巷道宽3.8 m,高2.7 m,断面面积10.26 m2,采用锚网索组合支护,沿10号煤层顶板掘进。

本巷道掘进期间主要充水来源是K2灰岩层,涌水量达到0.22 L/s,水柱标高为530 m,10#煤层开采后,顶板裂隙更为发育,灰岩水沿着9#煤层向下进入10#煤层采掘空间,形成顶板淋水或者涌水,对巷道掘进支护造成较大困扰。

2巷道支护难点分析

通过现场矿压观测及掘进过程中处理围岩事故的经验,结合现场调研、力学分析成果,得出1010运输平巷淋水条件下碎裂围岩具有下支护难点:

1)巷道顶板淋涌水严重。K2灰岩层水量丰富,沿着9#煤层向下进入10#煤层采掘空间,是巷道掘进期间顶板水的主要来源,最大涌水量达216 mL/s,对支护系统的稳定产生较大威胁。

2)巷道直接顶板呈碎裂结构,承载能力低,局部为泥岩,遇水后迅速膨胀泥化。且直接顶、9#煤夹层和K2灰岩各自的岩性和物理力学参数差别很大,形成复合顶板整体强度低。

3)巷道原支护方案为工字钢架棚支护,是较为传统的被动支护方式,对于淋水型破碎顶板的适应性较差,容易出现顶板离层及碎矸漏冒现象,对现场适应性较差。根源在于支护机理研究欠缺,习惯于沿用传统的工字钢支护,对主动支护结构、支护机理、支护材料研究较少。

4)锚杆索施工时,当遭遇顶板淋涌水影响,普通锚固剂遭水冲刷,其与锚杆索及围岩的粘结性能降低,导致锚固力下降,主动支护作用减弱,并有极大可能导致支护结构的持续性破坏。

3锚网索联合支护方案设计

3.1支护原则确定及支护方案设计

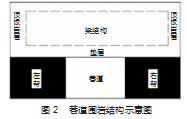

按照1010运输平巷的具体地质生产条件,绘制巷道围岩结构示意图,如图2所示。使用顶板锚杆、锚索支护后,锚固挤压作用会在巷道顶部形成一个梁式结构,该结构稳定性较强,会大大减轻上覆岩层对回采空间的矿压显现作用,减轻巷道支护压力。梁式结构以下为垫层结构,整体为破碎的顶煤及直接顶,不具备承载能力,需要锚杆索及金属网的整体作用进行保护[5-6]。

综合分析各种支护方案的优缺点及锚杆索支护的更为契合的优势,项目组提出淋水碎裂顶板煤巷锚网索联合支护总体原则及指导方案为:采用新型防水锚固剂—预应力锚索—高强度锚杆—钢筋*子梁—金属网联合支护总体方案,深入研究锚网索联合支护机理并对支护参数作合理设计,从而有效控制巷道围岩变形破坏。

3.2具体支护形式与参数

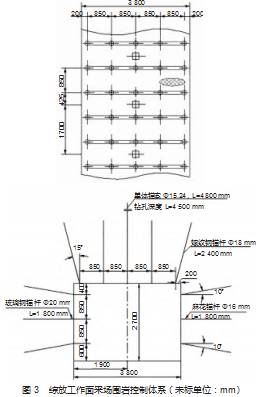

1)顶部锚杆参数:采用Φ18 mm×2 400 mm左旋无纵筋螺纹钢高强锚杆,每根锚杆使用CK2340、K2340、K2340树脂药卷各一支,锚固长度1 200 mm,预紧力矩不得低于180 N·m。锚杆间排距为850 mm×850 mm,中部锚杆垂直顶板,两侧锚杆夹角为15°。钢托板规格为Φ130mm×8mm,金属网规格为3800mm×1 000 mm。钢筋*子梁采用Φ12 mm的钢筋焊接而成。

2)顶部锚索参数:锚索规格为Φ15.24 mm×4 800 mm,选用1×7股高强预应力钢绞线,打眼深度为4.5 m,使用树脂药卷4支,锚固长度为1 600 mm。采用配套锁具锁紧,预紧力不得低于200 kN。锚索采用“一·一”布置方式,排距1 700 mm。钢托板规格为400 mm×400 mm×8 mm(长×宽×厚)。

3)巷帮锚杆参数:靠煤柱帮采用Φ16 mm普通麻花锚杆,长度1 800 mm,每根锚杆使用两支树脂锚固剂,型号为CK3540、K3540,锚固长度为800 mm。靠回采帮采用Φ20 mm玻璃钢锚杆,长度1 800 mm,每根锚杆使用两支树脂锚固剂,型号为CK2340、K2340,锚固长度为800 mm,帮锚杆预紧力矩不小于100 N·m。锚杆排距为850 mm,间距850 mm,上部锚杆距顶板400 mm,上部锚杆与水平面的夹角为+10°,下部锚杆与水平面的夹角为-10°,中间的锚杆成水平布置。托板选用400 mm×200 mm×(70~80)mm木质托板,选用2 400 mm×1 000 mm塑料网。当顶板出现淋水时,务必使用防水锚固剂。具体数据见图3。

4巷道支护试验

采用一掘一锚的方法施工。综掘机每刀截深0.5 m,四刀为一循环,循环进度2 m,顶板破碎时,两刀为一循环,循环进度为1 m。锚杆支护应紧跟掘进头安设,永久支护到工作面掘进头的最大距离不超过2.8 m,最小控顶距为0.8 m。当出现顶板破碎或者发生漏冒事故时,应根据现场条件及时缩小锚固的排距,并缩小空顶距离,及时进行临时支护,加快支护速度和缩短空顶悬露时间。施工完毕后,实施针对围岩变形及支护质量的矿压观测,对围岩表面位移、顶板离层状况、锚杆载荷变化情况进行观测,研究支护参数的合理性与适用性。

观测结果显示:实施此支护方案后,巷道整体离层控制效果较好,锚杆受力状态正常,未出现拉断或脱出现象,巷道两帮移近量最大控制在145 mm以内,顶板下沉量控制在185 mm以内,巷道围岩控制效果较好。

5结语

1010运输平巷采用高预应力锚杆索支护控制淋涌水碎裂顶板,有利于加快采掘接替,消除安全隐患、保障施工安全,避免采掘分散,有助于减小辅助生产设备及人员,促进工作面高产高效生产,已节约费用和预期增加产值近800万元,为该矿淋涌水碎裂煤巷或相似条件下巷道的围岩控制提供了科学依据,技术经济效益显著。

参考文献

[1]吴拥政,郭罡业,汪占领.弱含水层下软岩巷道“一隔三强”控制原理与技术[J].煤炭科学技术,2023,51(2):72-82.

[2]惠金卫,马小卫,王言龙,等.巷道顶板渗淋水多层次注浆治理技术[J].陕西煤炭,2023,42(1):68-71.

[3]关欣.亿欣煤业顶板淋水巷道围岩控制技术应用研究[J].煤,2022,31(12):47-49.

[4]王文利,孙亮明.深部高应力富水软岩巷道底鼓机理及控制技术[J].矿业安全与环保,2021,48(4):55-59.

[5]王冠雄.麦垛山煤矿11采区2煤含水层软岩顶板支护技术研究[D].徐州:中国矿业大学,2021.

[6]卢恒,秦宾宾,王保强.顶板淋水巷道围岩破坏与控制技术研究[J].煤炭技术,2021,40(2):25-29.